气缸套用灰铸铁等温淬火后的组织与性能

2013-07-13刘治军任凤章高广东赵广华

刘治军,熊 毅,任凤章,高广东,赵广华

(1.河南科技大学材料科学与工程学院,河南洛阳471023;2.河南省中原内配股份有限公司,河南孟州454750)

0 引言

气缸套作为发动机工作心脏的主要组成部分,是决定发动机质量的最重要零部件之一[1],随着科技的飞速发展和日益严格的排放法规的要求,发动机产品的更新换代步伐随之加快,现代发动机逐渐向轻量化、高速化、高爆压、高功率化发展,作为发动机核心零部件之一的气缸套的服役条件也日趋苛刻、恶劣,对气缸套材料疲劳强度、耐磨性、耐蚀性提出了更高的要求[2-4],传统的灰铸铁已不能满足现代发动机的工作要求。因此,为了提高气缸套的使用寿命[5],同时满足高标准排放的要求,新型气缸套材料的研发已势在必行。研究者围绕着提高灰铸铁的性能指标开展了许多的工作,文献[6-10]的研究结果表明:多元微合金化能有效提高灰铸铁的力学性能指标,同时也能满足苛刻服役环境的需要,铸态贝氏体合金灰铸铁就是其中最典型的代表之一。因其具有较高的抗拉强度(380~450 MPa)和硬度(270~340HBS),已成为现代发动机气缸套的首选材料[11-12]。然而,由于它是在普通灰铸铁的基础上添加大量的Mo、Ni等贵重合金元素来提高灰铸铁的强度指标,导致该气缸套材料的能耗及生产成本显著增加,直接影响气缸套和主机厂生产企业的经济效益。为了降低生产成本,充分挖掘现有气缸套材质的性能潜力,在少用或尽量不用贵重合金元素的前提下保证气缸套材质的强度指标,以满足重载、高速发动机的需要。本文拟对普通合金灰铸铁进行等温淬火处理,以获得贝氏体基体的灰铸铁,并对其组织特性和力学性能进行表征,为高性能气缸套材质的研发提供实验数据与技术支撑。

1 试验材料与方法

试验材料采用500 kg中频感应电炉熔炼,其主要化学成分(质量分数)为:C,2.9%;Si,2.1%;Cu,0.5%;Mn,0.6%;Cr,0.15%;P,0.1%;S,0.05%,余者为 Fe。经卧式离心浇注机浇注成气缸套毛坯,浇注温度1 300~1 380℃,模具温度350~450℃,出缸温度750~850℃,出型后铸件自然冷却。

拉伸试样取自气缸套毛坯,将拉伸试样分别在860℃、880℃、900℃的温度下进行奥氏体化处理,保温时间30 min,然后迅速放入330℃、350℃、370℃的盐浴炉中进行30 min的等温淬火处理,随即空冷至室温。拉伸试验在岛津AG-I 250 kN电子力学拉伸试验机上按照GB/T 228—2002进行。断口形貌的观察在JSM-5610LV扫描电镜上进行。金相试样取自拉伸试棒,逐级打磨至镜面光滑后,经过质量分数为4%的硝酸酒精深度侵蚀后在扫描电镜上进行组织的观察,金相组织观察完毕之后进行布氏硬度的测量。硬度测试在 HB-3000B型布氏硬度计上进行,选用的压头直径为 φ2.5 mm,试验力为1.837 kN,保持时间为30 s。采用环块磨损试验来评估气缸套材质的耐磨性,试验在MM-200型摩擦磨损试验机上进行,摩擦配副材料为GCr15钢,摩擦条件分别为干摩擦和含油润滑摩擦,所加载荷均为490 N,试验时间分别为5 min和480 min,均采用高速档。试验前,试样在丙酮中进行超声波清洗,烘干后利用电子天平称量质量,记录磨损前质量W0,然后安装试样进行磨损试验,试验结束后再用丙酮超声波清洗、称量磨损后质量W1,磨损率即为W=(W0-W1)/t,每种材料选取3个试样,进行3次重复磨损试验,3次磨损量取平均值即为对应材料的磨损量。磨损表面形貌的观察也在扫描电镜上进行。

2 试验结果与分析

2.1 灰铸铁等温淬火前、后显微组织的观察

灰铸铁等温淬火前、后的显微组织形态如图1所示。图1a是灰铸铁铸态组织形貌,由图1a可以看出:铸态灰铸铁基体组织为珠光体,珠光体层片间距细小,片状石墨宽度约为3 μm,长度约为30~40 μm;880℃奥氏体化后在330℃、350℃、370℃等温淬火处理后的组织形貌分别如图1b、图1c和图1d所示,经过等温淬火处理后,灰铸铁基体组织形态发生由层片状珠光体向针状贝氏体的变化。图1b中灰铸铁基体为细而长的针状贝氏体组织,分布比较均匀,片状石墨长度约为30~40 μm,厚度约2~3 μm,尺寸较均匀。此时组织中含有少量的残余奥氏体。由图1c中可看出:贝氏体基体针状形态开始变短变粗,石墨片长度约40~50 μm,厚度约4~5 μm,残余奥氏体含量增加。当等温淬火温度升高到370℃时,贝氏体基体的针状形态再次变短变粗,此时石墨片长度约为50~60 μm,厚度约6 μm左右,残余奥氏体(图1d中灰色块状区域)含量进一步增多。由此可见:随着等温淬火温度升高,灰铸铁贝氏体基体的针状组织形态有粗化倾向,由330℃时的细长针状向370℃时的短杆状转变,石墨片的长度和厚度均有所增加,残余奥氏体含量明显增多。

图1 灰铸铁等温淬火处理前、后的显微组织

2.2 灰铸铁等温淬火前、后的力学性能

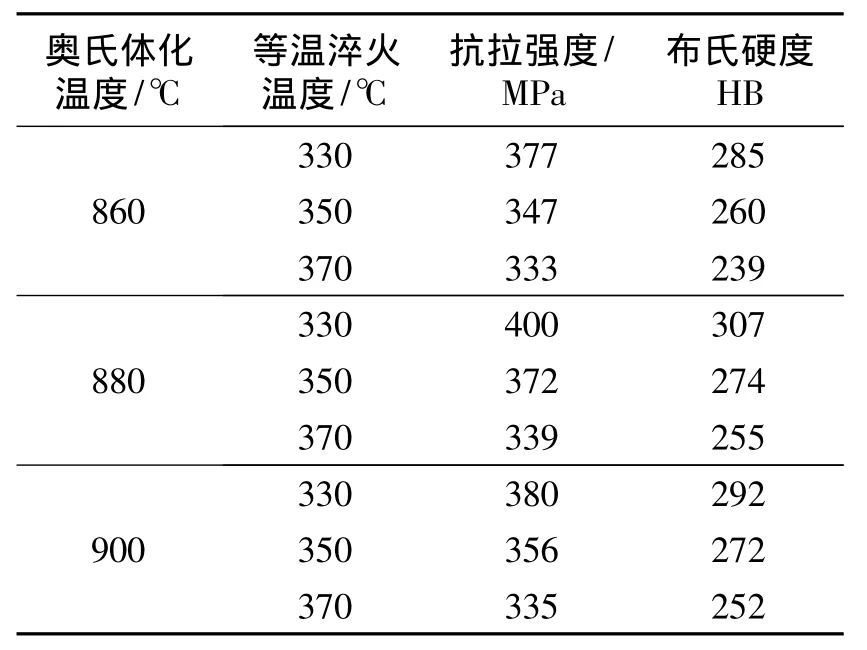

表1为灰铸铁经过不同奥氏体化温度处理后,在不同温度下等温淬火后的抗拉强度和布氏硬度。由表1可以看出:奥氏体化温度相同时,随着等温淬火温度的不断升高,试样的抗拉强度呈下降趋势,且在这3个奥氏体化温度中,经330℃等温淬火处理的试样强度最高。当等温淬火温度不变时,随着奥氏体化温度的升高,试样的抗拉强度先增加后降低,当奥氏体化温度为880℃时,强度达到最大值。而珠光体基体的灰铸铁试样的抗拉强度仅为275 MPa,由此可以得出:只要采用等温淬火处理[12]工艺,就能在现有气缸套材质的基础上大幅提升其强度指标。布氏硬度的变化趋势与抗拉强度变化趋势一致,珠光体基体的灰铸铁试样的布氏硬度值约为205HB,在同一奥氏体化温度下,330℃等温淬火处理后试样的布氏硬度值最高;而在同一等温淬火温度下,880℃奥氏体化温度下试样的布氏硬度值最高。灰铸铁的力学性能之所以呈现明显差异是因为其对应的贝氏体形态不同所致。众所周知,贝氏体是铁素体和碳化物组成的复相组织,其各相的形态、大小和分布都影响着贝氏体的力学性能,而贝氏体的形态取决于等温淬火温度,通常来说,随着贝氏体形成温度的降低,贝氏体中铁素体晶粒变细且含碳量变高,渗碳体尺寸减小的同时数量显著增多,贝氏体形态也由断续杆状向细长针状变化,因此,贝氏体的强度和硬度也随之增加[13]。这也和前面的组织观察结果吻合。

2.3 灰铸铁等温淬火前、后的断口形貌

灰铸铁等温淬火前、后拉伸试样断口形貌如图2所示。由图2可以看出:等温淬火前灰铸铁断口呈现出明显的脆性解理断裂特征[14],石墨片的存在割裂了灰铸铁基体,导致其塑韧性很差,试样的开裂均起源于石墨片附近,如图2a所示。等温淬火处理后,所有试样断口形貌特征均异于原始珠光体基体,呈现出一定程度的韧性断裂特征。图2b、图2c和图2d分别为860℃、880℃、900℃奥氏体化处理,经过330℃等温淬火处理后,由试样拉伸断口可看出:虽然试样断口整体上还是呈现出明显的脆性断裂特征,但是断口局部都不同程度地出现了一定量的韧性断裂特征。在同一等温淬火温度下,880℃时试样局部出现了较多的撕裂棱,且撕裂棱连续分布在贝氏体基体之上,撕裂棱上还存在着较多的小而浅的韧窝;860℃时断口也出现较多的撕裂棱,但是撕裂棱长度较短,分散、独立地分布于贝氏体基体之上;900℃时断口特征与860℃时较为相似,但是基体解离面较光滑平整,对应的撕裂棱长度较短,且断续地分布于基体之上。图2e和图2f分别为880℃奥氏体化处理在350℃和370℃等温淬火后的断口形貌照片,与图2c对比可以看出:随着等温淬火温度的升高,解理面的尺寸越来越大,同时对应的撕裂棱的数量以及宽度也有所增加,意味着在较高的温度下等温淬火后灰铸铁的脆性得到一定程度的改善。

表1 灰铸铁等温淬火处理后的力学性能

2.4 灰铸铁等温淬火前、后的摩擦磨损性能

表2所示为灰铸铁等温淬火前、后在干摩擦和油润滑摩擦状态下磨损率的试验结果。由表2可以看出:灰铸铁基体由珠光体转变为贝氏体后,相应的磨损率都呈现大幅度的下降,干摩擦状态下磨损率下降程度约为40%,而在油润滑状态下磨损率下降幅度约为60%。在不同的摩擦磨损状态下,贝氏体基体的磨损率都显著低于珠光体基体,因此,在一定程度上可提高气缸套的使用寿命。两种不同摩擦状态下对应的摩擦磨损形貌如图3所示,其中图3a和图3b为干摩擦状态,图3c和图3d为油润滑摩擦状态。由图3可以看出:在干摩擦状态下,灰铸铁表面都存在大量的片状突起和凹坑,对应的磨损机制均为黏着磨损,但是贝氏体基体的磨损表面较为光滑(见图3b),黏着程度明显轻于珠光体基体(见图3a);在油润滑状态下,灰铸铁表面都存在大量的犁沟和片状剥落坑,对应的磨损机制均为磨粒磨损和疲劳磨损,但贝氏体基体的磨损表面较光滑平整(见图3d),犁沟深度和片状剥落坑数量明显小于珠光体基体(见图3c)。由此可见:贝氏体基体的摩擦磨损性能明显优于珠光体基体。

图2 灰铸铁等温淬火处理前、后的断口形貌

表2 磨损率测试结果

图3 灰铸铁等温淬火前、后不同润滑状态下的磨损形貌

3 结论

在本试验条件下,气缸套用灰铸铁最佳热处理工艺制度为:880℃奥氏体化30 min后,在330℃的盐浴炉中等温淬火30 min,此时灰铸铁抗拉强度为400 MPa,硬度为307HB,能满足重载、高速发动机用气缸套材质的需要;同时灰铸铁具有较好的摩擦磨损性能,在干摩擦和油润滑状态下,平均磨损率分别由铸态时的2.63 g/min、2.1×10-6g/min降至等温淬火后的1.60 g/min、0.8×10-6g/min;不同热处理状态下灰铸铁的拉伸断口均为脆性断裂,但是随着等温淬火温度的升高,拉伸断口呈现出不同程度的韧性断裂特征。

[1]尹志新,贺琳丹,李端芳,等.汽缸套铸造预热等温淬火工艺与性能的研究[J].铸造,2010,59(10):1073-1075.

[2]增大本,唐靖林.我国铸铁铸造技术的回顾及展望[J].铸造,2002,51(4):196-200.

[3]赵新,赵程.灰口铸铁热变形后的组织与性能[J].热加工工艺,2005,11(2):5-7.

[4]Baicchi P,Collini L,Riva E.A Methodology for the Fatigue Design of Notched Castings in Gray Cast Iron[J].Engineering Fracture Mechanics,2007,74(4):539-548.

[5]凯瓦斯,肯奥勒.等温淬火灰铸铁的物理性能及应用[J].黑龙江冶金,1996,1(4):37-40.

[6]王敏毅,黄颖,林有希.微量Sn对灰铸铁组织和性能的影响[J].铸造,2012,61(1):17-21.

[7]王敏毅,黄颖,林有希.微量砷对灰铸铁组织和性能的影响[J].铸造,2012,61(5):533-538.

[8]朱洪波,闫永生,孙小亮,等.Nb对灰铸铁高温抗拉强度和抗氧化性的影响[J].现代铸铁,2011(2):49-51.

[9]肖丽丽,任凤章,王宇飞,等.灰铸铁合金化及加工性能研究[J].铸造,2011,60(7):685-689.

[10]王奎,任凤章,王顺兴,等.几种孕育剂对缸体用灰铸铁加工性能的影响[J].河南科技大学学报:自然科学版,2008,29(4):1-3.

[11]汪振华,尹志新,刘志科,等.灰铸铁贝氏体等温淬火研究[J].热加工工艺,2006,35(2):40-41.

[12]汪振华,尹志新,刘志科,等.等温淬火对灰铸铁组织和性能的影响[J].铸造,2006,55(4):397-400.

[13]徐祖耀.贝氏体相变与贝氏体[M].北京:科学出版社,1991:192-204.

[14]Angus H I.Casting Iron’s Physical and Engineering Properties[J].British Cast Iron Research Association,1996,5(3):128-129.