一种弧齿锥齿轮行星传动齿轮箱体的模态分析

2013-07-13魏冰阳陈金瑞

魏冰阳,周 贺,陈金瑞

(河南科技大学机电工程学院,河南洛阳471003)

0 引言

齿轮箱作为机械设备传递动力的重要部件,工作时受到内部或外部的激励会产生较大的振动。这些振动都会以不同的形式传递到箱体上,箱体剧烈振动或者损伤会反过来严重影响齿轮箱的整体使用寿命,因此,在齿轮箱设计中对箱体的刚性指标有很高的要求[1]。齿轮箱的动态设计要求箱体具有良好的动态特性(固有频率和振型)。目前,国内外广泛利用有限元模态分析方法识别齿轮箱的模态参数,为齿轮箱体的结构优化设计提供重要的手段[2-6]。模态分析是研究结构动力特性的一种方法,是系统识别方法在工程振动领域中的应用[7]。文献[8]基于UG NX平台建立了齿轮箱体有限元分析模型,得到了固有频率和振型之间的关系,通过增加箱体加强筋的方法使得结构变形减小,达到减震降噪的目的。文献[9]利用ANSYS分析模态振型对箱体性能的影响,通过增加壁厚优化箱体,达到减小变形,降低振动的目的。本文拟对一种新型弧齿锥齿轮行星传动的齿轮箱体进行有限元模态分析[10],通过对固有频率和振型的分析提出改进意见,避免发生共振,为箱体减振、降噪提供重要的依据。

1 锥齿轮行星传动箱体结构的选择

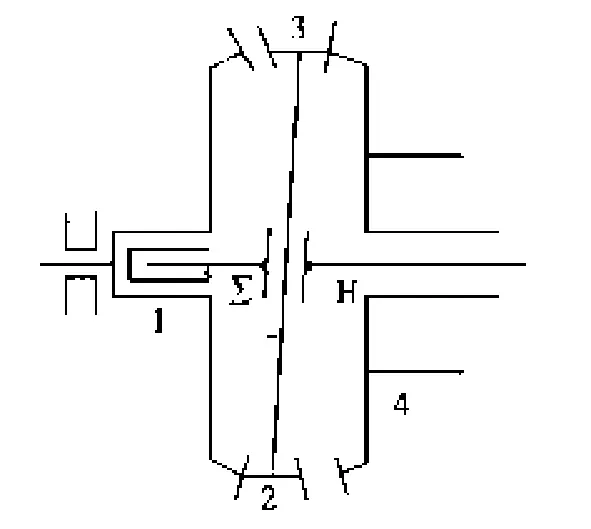

图1为新型弧齿锥齿轮行星传动原理结构图[11-12],在传动过程中,当太阳轮1作为输入传动时,行星轮2被动,由于行星轮2的轴与行星架H固联,支撑轮4与箱体固联,而行星架H是浮动的,所以行星轮2在自转的同时还围绕太阳轮1公转。同理,行星轮3在自转的同时,也围绕支持轮4公转。当中心轮1、4的齿数差为正整数时为增速传动,反之为减速传动。对于新型弧齿锥齿轮行星传动箱体设计,文献[12]中采用了传统的上下结合的方形箱体结构,这种结构形式虽然在强度、刚度方面具有一定的可靠性,但是箱体质量大,材料浪费较多。另外,这种结构形式也不方便采用法兰直联。鉴于此,本文设计了一种大弧面箱体结构,这种类似于轴承座的弧面结构与方形箱体相比具有如下优点:(1)可设计成底面坐联或者法兰盘直联结构。(2)提高了箱体抗振能力和箱体的基频频率,同等条件下减小了箱体的质量和体积。(3)与回转行星架相适应,搅油、散热均匀。

图1 锥齿轮行星传动原理图

2 齿轮箱体有限元模型的建立

2.1 齿轮箱体模型的建立与简化

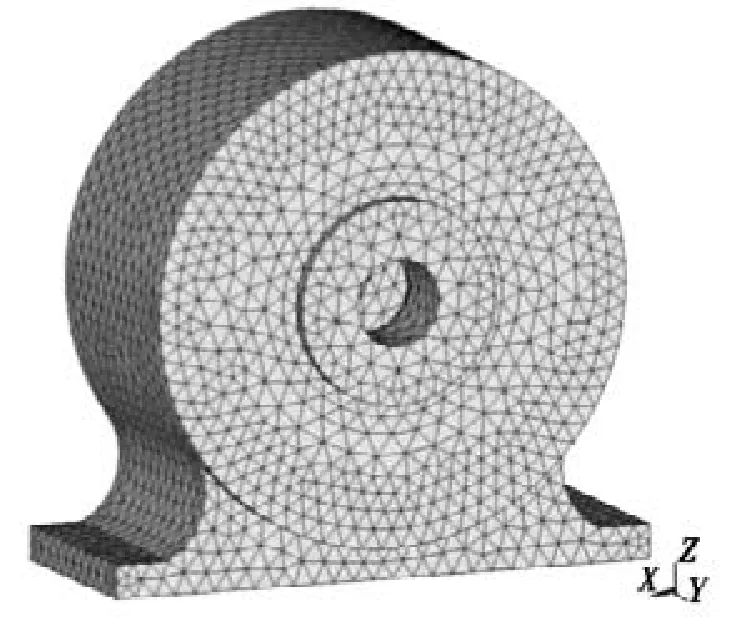

根据新型弧齿锥齿轮行星传动的要求,基于CATIA建立齿轮箱体的三维模型,箱体采用径向剖分式,由左、右两部分组成。箱体上方有窥视孔、吊耳、凸台、圆角及螺栓的连接等细小组件结构,由于这些细小结构部分对箱体模态分析影响不大[13],划分网格时会产生数以千计的节点和单元,大大增加计算机的数据处理量,有可能造成奇异解,无法分析,因此,在建立箱体模型时对箱体的部分细小结构采取了一些简化措施[14]。运用CATIA建立的新型弧齿锥齿轮箱体三维模型如图2所示。采用底面支承结构,两端面设置轴承座孔。

2.2 齿轮箱体有限元模型的建立

通过ANSYS中的impot将CATIA中建立的箱体三维模型导入到ANSYS中,在单元选择时,选用对结构复杂性适应性较好的四节点四面体solid187单元进行网格划分,然后利用ANSYS中的check mesh功能对错误的单元进行检查,再利用creact element重建单元。建立的齿轮有限元模型见图2。

2.3 齿轮箱体材料属性的确定

齿轮箱体材料选择性价比高的铸铁HT250,根据《机械设计手册》[15],其泊松比 μ=0.27,弹性模量 E=1.55×105MPa,密度 ρ=7.0 ×10-6kg/mm3。

2.4 边界条件的确定

边界条件的施加与工程实际条件是否吻合,将直接影响到计算结果的正确性与合理性,如果箱体按照实际施加边界条件当然能更好地反映箱体的动态性能,但由于实际情况极其复杂,实际边界刚度较大,在进行分析时可能造成矩阵病态,严重时对计算精度影响很大,因此很难做到与实际完全相符。模态分析时有限元模型是建立在静态分析的基础上的,进行齿轮箱体模态分析时求的是传动的固有特性,与所受的外力无关,故可不考虑外部载荷的作用。

这里齿轮箱体按照地脚螺栓固定形式设计,为了更好地反映实际情况在底面上使用完全约束,使其没有移动及旋转自由度,相当于箱体地面完全固定。

图2 新型弧齿锥齿轮有限元模型

3 齿轮箱体的有限元模态分析

3.1 对箱体的模态结果进行分析

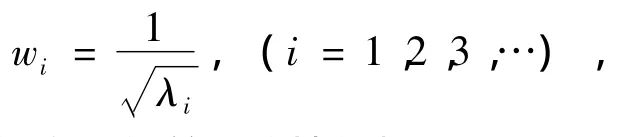

本文对新型弧齿锥齿轮箱体的有限元模态分析采用约束模态计算,ANSYS提供了7种模态提取方法,求解时根据模型的实际情况加以选择,通过具体的比较分析,本文采用ANSYS默认的Block Lanczos(分块兰索斯)法进行求解,该方法对计算机内存要求较高,主要提取多阶的模态,求解的时间较短,适用于大型特征值求解问题。系统的第i阶振型固有频率[16]可由下式求出

式中,w为系统的固有频率;λ为特征方程的第i阶特征根。

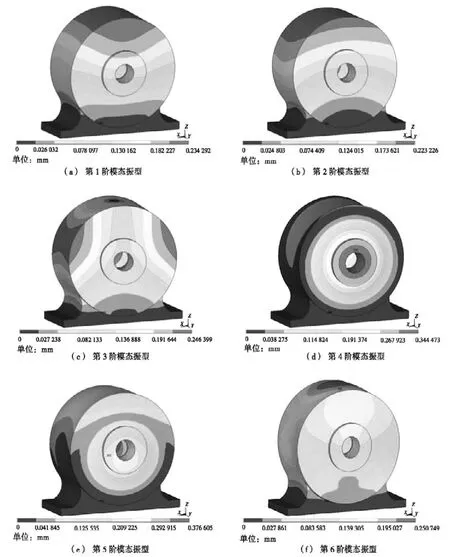

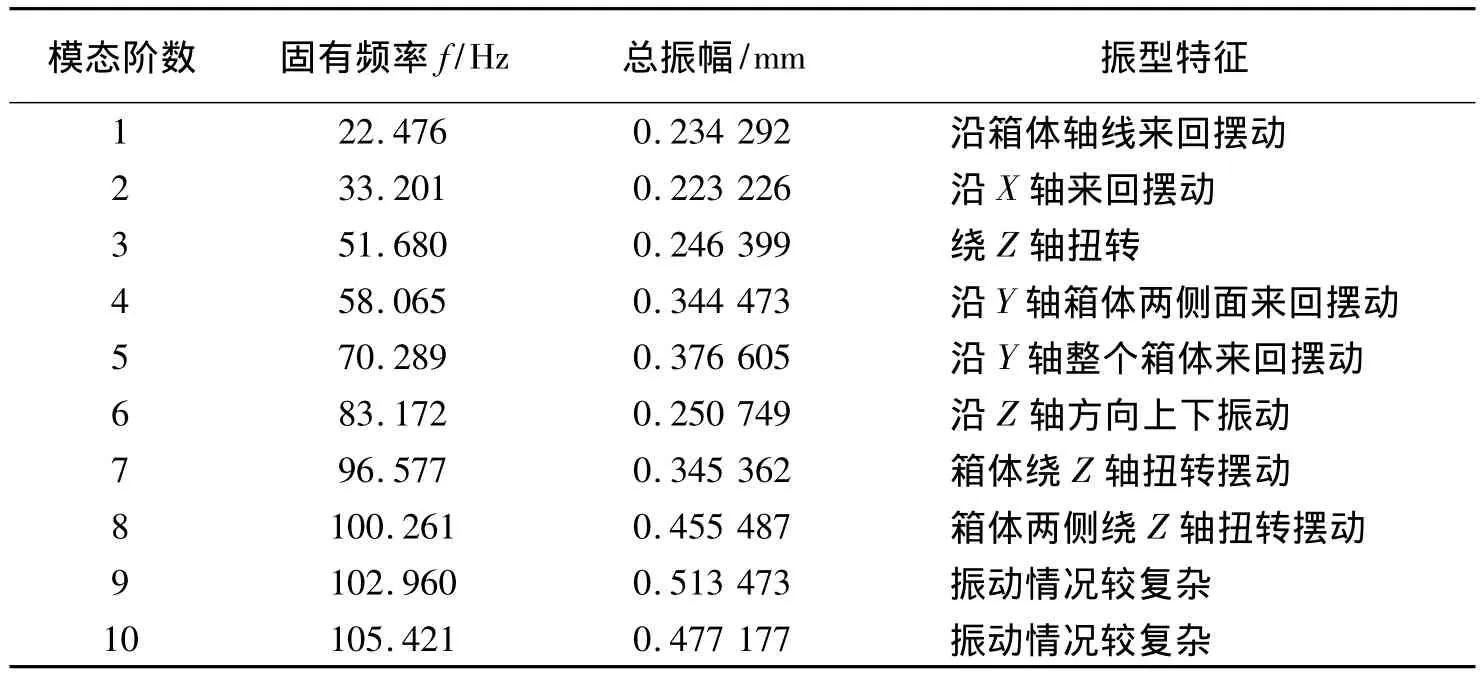

在对齿轮箱体模态的提取时不必求出全部的固有频率及振型,因为低阶振型对结构振动的影响远高于高阶振型,因此,低阶振型决定了结构的振动特性,故提取了前10阶固有频率及对应振型。振型特征(限于篇幅只给出前6阶振型)如图3所示,固有频率如表1所示。

通过对弧齿锥齿轮箱体振型及动画显示可知:

(1)第1阶模态以输入输出轴方向来回摆动,可以看出箱体的上部变形较大。

(2)第2阶模态以箱体底座为中心,沿垂直于输入输出轴的方向来回摆动,和第1阶振型相似箱体的顶部变形较大。

(3)第3阶模态绕Z轴以箱体底座为中心整体扭转,这样的扭转振动容易引起齿轮的不对中,造成齿轮接触变差,影响齿轮的寿命,最大变形量出现在与箱体底座长度方向平行的箱体两侧。

(4)第4阶箱体模态振型以输入输出轴方向的箱体两侧面来回摆动,箱体的输入端变形明显大于其他部位。

(5)第5阶箱体模态振型以输入输出轴方向整个箱体变形较明显,其中输出端口变形较大。

(6)第6阶箱体的模态以底座为基面箱体上下振动,箱体的顶部变形较明显。

图3 新型弧齿锥齿轮箱体前6阶振型结果

表1 新型弧齿锥齿轮箱体固有频率及振型结果

3.2 齿轮箱体的改进方案

(1)从对箱体振型的分析结果来看,箱体的两侧、顶部及其输入输出端口变形量较大,可以通过增加壁厚及增加箱体顶部凸台的厚度来增加其刚度,以减小变形量,提高固有频率。

(2)可以通过在箱体上侧及轴承端口处设置加强筋来提高刚度,以减小变形,提高固有频率。

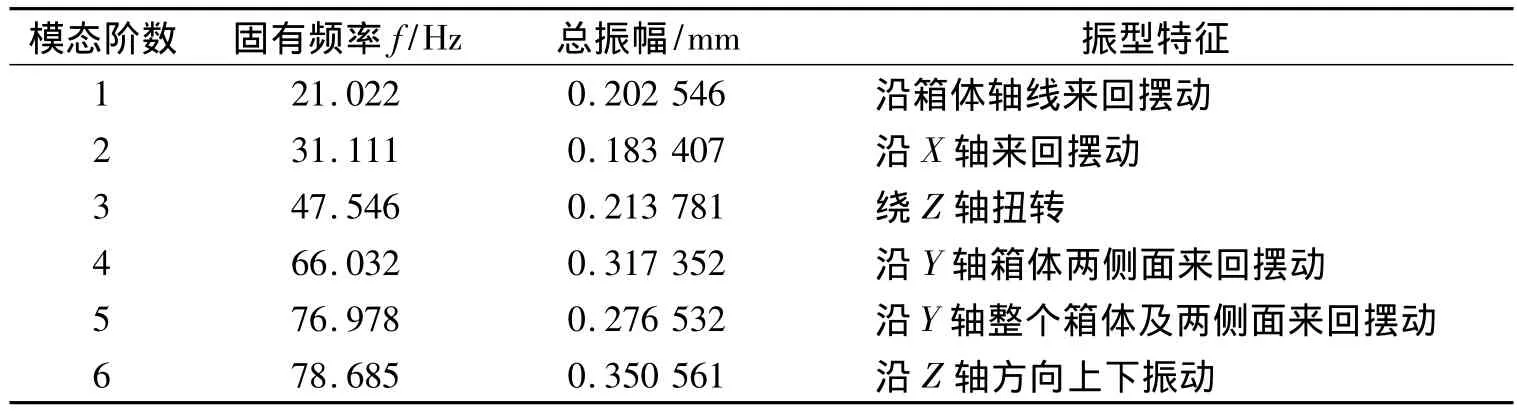

3.3 齿轮箱体改进后模态参数

由上面对弧齿锥齿轮箱体模态的分析可知:振动的位移对箱体的影响较大,通过对箱体改进后的分析提取的模态参数如表2所示。

表2 新型弧齿锥齿轮箱体改进前后固有频率及变形量对比

由表2可知:优化后的结构的变形量有明显的减少,稳定性有所提高,能够更好的适应因变形对箱体造成的不良影响。

4 结论

在CATIA中建立了新型弧齿锥齿轮行星传动箱体的三维模型,导入ANSYS进行了模态分析,为齿轮箱体的优化设计提供了依据。在方便齿轮系统装配的条件下,箱体采用了弧面结构,有效减小了箱体的质量,提高了箱体固有基频的频率,减少了齿轮箱体模态频率出现的次数。找出了齿轮箱体的薄弱环节,通过增加壁厚、箱体顶部凸台,上侧及轴承端口处设置加强筋,能够提高齿轮箱的整体刚度,减小变形,提高其固有频率。

[1]丁康,李魏华,朱小勇.齿轮及齿轮箱故障诊断实用技术[M].北京:机械工业出版社,2005.

[2]傅志方,华宏星.模态分析理论与应用[M].上海:上海交通大学出版社,2000.

[3]杨成云.中心传动齿轮箱体有限元分析及结构优化设计[J].重型机械,2001(2):42-44.

[4]盛和太,喻海良,范训益.ANSYS有限元原理与工程应用实例大全[M].北京:清华大学出版社,2006.

[5]刘国庆,杨庆北.ANSYS工程应用教程机械篇[M].北京:中国铁道出版社,2003.

[6]刘东超,杨宏斌.基于加工的弧齿锥齿轮三维建模[J].河南科技大学学报:自然科学版,2010,31(5):12-15.

[7]李瑞虎,王凯,谢国灿.基于ANSYS的平面凸轮有限元模态分析[J].机械传动,2006,3(6):61-63.

[8]林雪妹,童水光,童小红,等.大型船用齿轮箱的模态分析及结构优化[J].机械设计与制造,2011(11):175-176.

[9]张学亮,程珩,赵远.基于ANSYS技术的齿轮箱模态分析及优化[J].机械工程师,2010(6):70-72.

[10]巫山,孙华,周文.减速机齿轮的模态分析和研究[J].机械,2010,37(9):20-21,24.

[11]魏冰阳,杨建军,邓效忠,等.一种锥齿轮行星传动机构:中国,2011201038987[P].2011-4-11.

[12]彭宗和.新型弧齿锥齿轮行星传动的啮合性能与试验[D].洛阳:河南科技大学,2011:1-55.

[13]崔振家,汪鸿振.ANSYS的前传动系统模态分析[J].噪声与振动控制,2007(6):36-38.

[14]朱才朝,徐向阳,王海霞,等.大功率船用齿轮箱结构优化[J].重庆大学学报,2008,31(11):1221-1225.

[15]机械设计手册编写组.机械设计手册[M].北京:北京工业出版社,1997.

[16]马小明,刘志伟.基于ANSYS的大型不锈钢阀体有限元分析[J].现代制造工程,2011(3):54-57,96.