Minitab在实际生产中的应用

2013-06-19中国航天科工集团四院四一所陕西西安710025吴春华

中国航天科工集团四院四○一所(陕西西安 710025)吴春华 钟 辉

为了找出影响心轴孔直径尺寸的主要因素,需要对加工产品的各个因素进行分析总结。以往单件小批量生产时,可以针对每件产品进行分析,找出症结所在。但随着生产任务量不断加大,逐个对产品进行分析,已不太现实,为此,急需找到一种分析、研究批量产品质量的方法。

通过考察学习,决定采用六西格玛对产品过程的各个因素进行分析,但这个过程中必需进行大量的数据分析、转换,为此引进Minitab软件进行数据分析。

1.数据分析

生产能力采用六西格玛进行研究,必需先判定产品生产过程是否属于正态分布。一般认为对于一般的生产过程,特别是在某种约束条件下的生产过程,如果生产过程稳定,则过程的输出一般服从正态分布。

心轴孔的加工生产属于一般的生产过程,其直径尺寸应当符合正态分布。但这仅是从生产的过程来判断的,不是精准判别。不能用于六西格玛异常分析中。

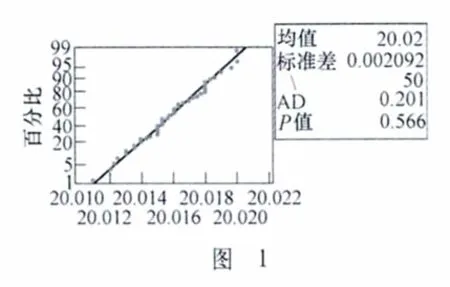

为了对生产过程进行正态性检验,特将2003年生产产品数据随机抽取50个,输入Minitab软件中,利用软件生成产品概率图,借助概率图的数据进行判定(生成概率见图1)。

从图1看出,控制图上的点的分布状态是生产过程运行的体现,正常波动、异常波动均可以通过图形显示出来,图形显示生成的P值(用来判断假设检验结果的一个参数,一般情况认为小于5%为小概率事件,比这个几率小的事件我们认为在一次试验中不会发生)为0.566>0.05,表明生产过程符合正态分布。

整个过程符合正态分布,继续利用Minitab软件生成过程能力分析图(见图2)。

图中显示Cp(理想过程能力)=0.88,Cpk(实际过程能力)=0.73,两者之间差值较小,说明生产过程稳定,无不正常波动。Cpk<1说明生产能力不足,急需提高,反映在生产实际中,表现为个别尺寸超出公差范围,其余尺寸离散度过大,即工件尺寸大小不一,波动范围过大,装配时必须挑选特定的转子组件进行装配,增加了装配难度。

2.生产过程分析及解决方法

由于数据符合正态分布,表明生产过程稳定,即心轴孔直径尺寸波动仅仅由正常波动引起。产生尺寸波动的原因是现场固有的,存在于心轴孔生产的过程中,提高生产能力只能改进生产中的某个要素或环节。为此对整个加工过程进行了分析。

加工工艺路线:检查调试设备→安装工装→装夹工件→磨出心轴孔→专检检测。

整个过程能力决定于工件材料、操作人员、加工工艺、加工设备、加工环境、检测方法。针对以上因素,相关人员按照六西格玛方法逐个进行研究分析:其中工件材料是设计图样规定的,不允许改变;加工环境一直符合安全生产条例;检测方法是经过与使用单位共同协商确定,无法更改。而加工人员、加工工艺、加工设备是可以作为过程能力提高的因素。

但这三个因素的变动对提高过程能力有多大的影响,不得而知。为了解决该问题,决定对以上三个因素变动分别进行小批量试生产,利用六西格玛方法和Minitab软件对加工数据进行处理、分析,具体方法如下:

(1)选用更高技术水平的工人 在其他因素不变的条件下,仅将工人调整为更高水平的技术工人,理论上认为高水平的技术工人,加工的产品质量更高。但这个因素对生产能力提高有多大影响,无法直接判定为此加工50件产品,按照以往的检测方法检测,将检测数据用Minitab软件进行统计分析,生成正态检测图和生产过程能力图,与图1相比较,发现两者加工能力相差无几,故选用更高水平的技术工人在生产中无实际意义。

(2)改进加工工艺 同上,改进加工工艺,试验加工50件产品,利用Minitab软件生成生产过程能力图,从图2中数值判定对加工能力提高不大,同理改进加工工艺无实际意义。

通过查阅资料,决定选用绿色碳化硅。碳化硅又称金刚砂,其硬度介于刚玉和金刚石之间。绿色碳化硅含有SiC99%以上,自锐性好,大多用于加工硬质合金,钛合金和光学玻璃等。

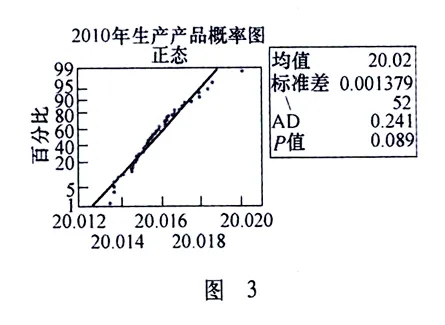

在其他条件不变的条件下,根据选定的砂轮材料加工50件产品,按照以往的检测方法检测,将检测数据用Minitab软件进行统计分析, 生成正态性检验图(见图3)。

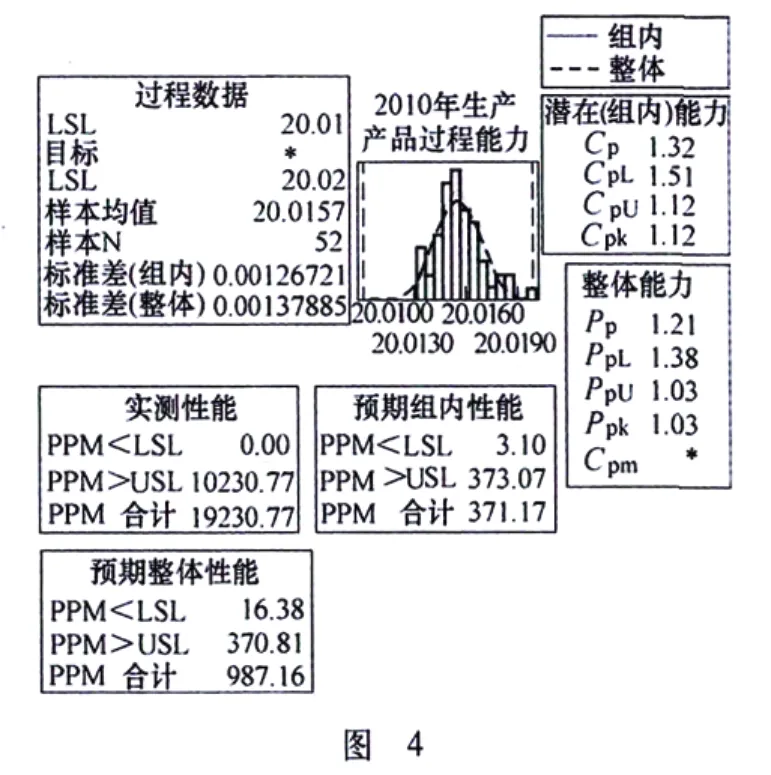

从图3中看出P>0.05,属于正态分布,证明整个工序生产能力稳定,没有出现因更环砂轮而引起的非正常波动,再次利用软件生成工序能力如图4所示。

图4中,Cp=1.32、Cpk= 1.12,位于1~1.32,功序能力尚可,能够满足生产需要。比2003年工序生产能力显著提高。

与能力图2相比,整个图像较窄,表明图4的σ值比图2的σ值小,证明工序能力得到提高。表现在实际生产中工件尺寸波动范围较小,装配相对较为容易,提高了生产效率。

通过以上试验,借助六西格玛和Minitab软件对生产中影响产品质量的因素进行了分析,找出了影响生产能力的关键因素,提高了产品合格率,这种方法避免了在提高过程中盲目改进的生产要素,浪费生产资源的现象。

3.结语

随着现代化大生产的发展,越来越多的质量问题暴露出来,依靠直接观察就能找出症结所在已不可能,必需采取系统性六西格玛分析、研究,整个过程中必需利用Minitab软件对加工数据进行分析,为六西格玛各个阶段提供各种数据,在利用这些数据从众多生产因素中找出影响产品质量的关键因素,进而为提高产品质量提供理论依据,通过理论联系实际,找到了提高工序生产能力的方法和手段。