同车公司:HXD2型电力机车制造国产化改造

2013-06-18中国北车集团大同电力机车有限责任公司工艺开发部产品主任孙建忠

中国北车集团大同电力机车有限责任公司工艺开发部产品主任 孙建忠

HXD2型机车是中国北车集团大同电力机车有限责任公司(简称:同车公司)引进法国ALSTOM公司制造技术生产的大功率交流传动货运电力机车,是以阿尔斯通公司技术最先进、运用最成熟的PRIMA系列机车为平台,采用模块化、标准化设计方法改进而成,双机重联满足20000t重载货物运输的要求。最大运行速度可达140km/h,并可实现23t/25t轴重转换。机车具有牵引功率大、运行速度高、故障率低、利用率和总体效率高、安全性和可靠性好、能耗和运营成本低等优点,是代表世界最先进技术水平的交流传动货运电力机车。2010年大秦铁路运量达到40500万t,再次改写单条铁路年运量世界纪录,同时创造了单条铁路重载列车密度最高、运量增长最快、运量最大等多项世界纪录,同车公司生产的HXD2型电力机车正是其中重要的牵引装备。

机车制造体系向商品化方向发展

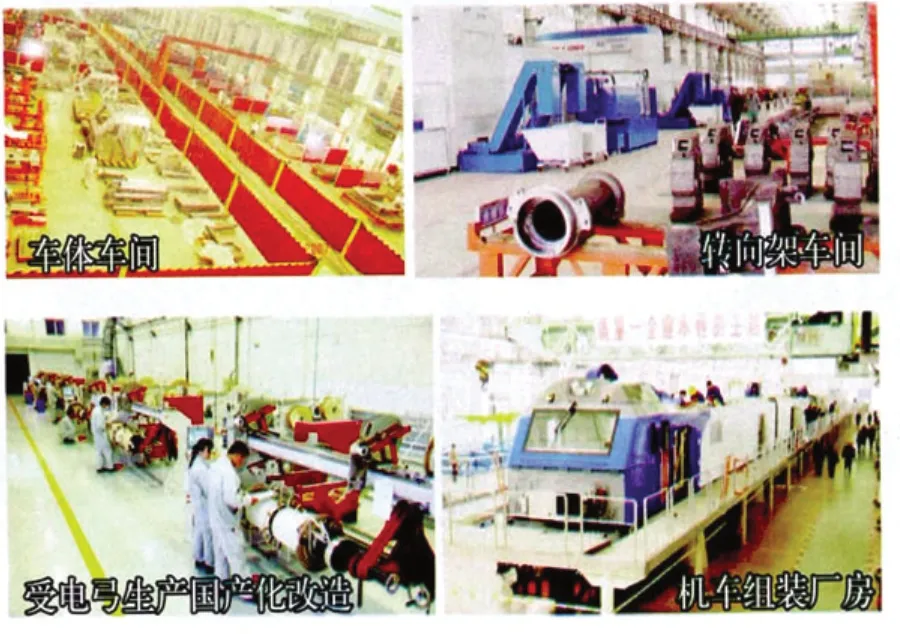

同车公司通过HXD2型(8轴)、HXD2B型(6轴)等大功率交流传动电力机车的技术引进和消化吸收,借鉴世界先进的机车制造工艺技术,在产品的制造方面投入了大量资金,进行了设备的更新换代和厂房的技术改造,使公司形成了板材备料、车体、转向架、牵引变压器、受电弓、电气屏柜、高中压电器、机车组装及调试等专业化生产的生产结构布局,各生产线的装备布置合理、工艺流程顺畅。公司消化先后实施了PDM、ERP、VPM系统以及CATIA三维设计软件、板材自动排料及编程软件、数控机床DNC联网系统等,建立了完善的工艺技术标准和工艺管理标准,全面贯彻ISO9000系列标准,坚持采用先进技术和标准,不断进行工艺改进和开发。板材备料(车体、构架、电气屏柜)全部数控排版;走行部的安全关键重要件全部采用数控加工或三坐标检测,公司的各项工艺设计工作全部在PDM系统完成。

通过配备先进的设备和改善生产基础设施,不断完善工艺文件,加强产品质量的控制,生产过程中始终贯彻机车产品商品化和一切为用户着想的理念,使机车产品质量和文化状态显著提高,转向架制造和机车组装达到了先油漆美化后部件组装的水平,机车制造向商品化方向发展。使公司产品在设计、工艺、生产、质量、物流等技术和管理上具有更加强大的综合实力,机车制造水平达到了国际一流。

机加工方面的关键工艺装备水平

(1)车轴加工 为保证车轴加工质量,公司新增了精密数控车床,该机床数控定位系统精确(位置精度可达0.001mm)、灵活的刀具选择、宽广的主轴调节范围和强大功率以及柔性加工系统,可以满足车轴磨削前的磨削余量、车轴轴身加工尺寸和表面粗糙度的要求;数控镗铣床精确的数控定位系统(位置精度可达0.01mm),可进行轴端三螺纹孔的钻、铰和攻螺纹,满足车轴端螺纹孔加工要求,并配有圆弧检测样板等工装保证产品制造质量。

车轴数控磨床,该磨床具有径向切入成形磨削和纵向插补磨削两种功能,主轴功率大、机床精度高,能够一次成形磨削车轴的轴径、防尘座以及轴径与防尘座过渡圆弧,而且径向尺寸也得到有效的控制。并配有先进的在线自动测量仪,改变了原圆弧过渡处用样板刀加工的落后工艺,也提高了车轴的疲劳强度,比国内现有引进日本的成形磨床更具有通用性。

(2)车轮加工 公司配有多台进口φ1600mm数控立车,可以进行整体碾钢轮幅板和踏面的曲线加工,一次完成踏面、轴孔的加工,满足车轮轮孔H6级、公差为0.029mm的加工精度要求;配有整体车轮磁粉探伤机和超声波探伤机控制整体车轮原材料质量、保证机车安全运用;并配有钻镗床斜油孔钻胎、车轮圆弧检测样板、车轮斜油孔钻模等工装,保证整体车轮的加工制造。

(3)轮对压装 从德国采购了MAE进口的数控轮对压装机,通过轮对压装机配置的自动测量装置可自动控制轮对的压装过程,完成轮轴的注油压装工艺——整体车轮与车轴压装后,不再进行轮对的轮子踏面加工工作,完全能够保证轮对运行的平稳性和使用的可靠性。轮对压装配有车轴压入部R20mm圆弧样板、轮位差测量尺、车轮静平衡试验用心轴、齿轮压装量具等工装保证产品的技术要求。

(4)齿轮箱、抱轴承箱、轴箱体类零件的加工检测 为保证转向架箱体类产品的加工质量,共引进11台镗铣加工中心进行齿轮箱、抱轴承箱、轴箱体的加工,其中2台立卧转换镗铣加工中心、3台卧式镗铣加工中心用于齿轮箱加工,2台卧式镗铣加工中心用于抱轴承箱加工,4台卧式镗铣加工中心用于轴箱体加工。这些引进的镗铣加工中心具有三轴联动、工作台360°连续回转数控控制功能,自动化程度高、柔性化强,齿轮箱半箱、齿轮箱整、箱抱轴承箱、轴箱体装夹后,可以在该镗铣加工中心上一次完成产品的全部加工。并配有轴箱体端面孔钻模、轴箱体粗车夹具、轴箱体弹簧面等铣钻夹具、轴箱体精镗夹具、抱轴箱钻胎、抱轴箱加工夹具等工装,保证产品的工艺和质量技术要求。

同时为保证箱体件加工精度检测要求,并配有1台三坐标测量机进行箱体件的精度检测,以确保加工质量和整体制造水平。

工艺试验和计量检测手段

公司配置了瑞士进口的空间坐标测量系统,是用于机车等产品的非接触大尺寸坐标测量仪器,该装置无需大量的测量辅具,可以测量大型工件的空间尺寸及形位公差,在路内企业中独家拥有。可用于机车大型另部件形位误差及车体外形等的检测,数据处理、报告打印自动化。

CLZ型三坐标测量机,测量范围800mm×600mm×400mm,适用于中小型零件的精密检测;从德国引进了一台三坐标测量机,测量范围1500mm×2000mm×1200mm,其精度为E=3+L/300(μm)。能够自动建立工件坐标系,进行各种几何形状误差的自动检测和误差计算,为进行具有高精度和复杂形状误差的工件检测提供了必要的检测手段。

从日本三丰进口了圆柱度仪、粗糙度测量仪等测量仪器保证了现场检测工具的检定精度,其中圆柱度仪测量范围φ400mm×500mm、可对检测工具的圆柱度、圆度、径向跳动、端面跳动、全跳动等项目进行检测,表面粗糙度测量仪可以测量各种检测工具Ra、Rz、Ry、S、Sm、Rq、Rp、Rm、Rt、R3z、Rmax、Sk、tp等参数,确保了产品制造精度和质量。

从英国剑桥公司进口的大型扫描电镜,属尖端高科技精密仪器,可以进行高精度,高清晰度的金属金相分析研究,主要用于材料或零部件的失效分析。从美国直读光谱仪,属尖端高科技仪器。它可以进行各种金属的成份分析,速度快,精度高,可靠性强。可以对金属进行金相定量分析图像仪、从德国进口的卧式立式金相显微镜,可以进行各种金属的金相分析。

还配有电力拉力试验机,可进行精确的力学试验,其测力和位移精度都达到国际标准要求。

从美国进口的API激光跟踪仪可以对现场使用的大型工艺装备进行检定检测、进口的激光干涉仪可以对数控设备状态进行跟踪检测,确保了公司制造装备的精度,保证了产品制造精度的稳定性和可靠性。

典型难加工产品实际问题的解决方案

转向架制造过程中没有划线工序;全部由工装来定位(包括组焊和加工)。在构架组焊中大量使用专用的组对工装,做到每个零部件的组对质量都靠组对工装来保证,使得对产品质量影响的人为因素减到最小。对关键的大型零部件如:构架、抱轴箱、齿轮箱、牵引梁、承载梁等都实现免划线加工;使用工装进行毛坯定位加工;生产效率高;质量稳定。工件装夹的夹紧力大小是用扭力扳手夹紧,合理控制了夹紧力的大小,减小因工件受力变形而影响尺寸变化对质量的影响。比如在加工齿轮箱的装夹中,大部分工序采用了扭力扳手控制夹紧力,这种用扭力扳手控制夹紧力非常适用于加工变形大的工件。在加工薄壁件(轴承座等)中采用了定转矩装夹工件,效果较好;质量稳定。

减少工件定位误差的理念在夹具设计中得到巧妙的实现,比如为了保证抱轴承箱上的电机止口与两端轴承孔轴线的平行度要求,就是以工件一次装夹实现的,保证电机止口(440mm)与轴线平行度0.05mm。

在组焊过程中大量使用各种专用变位器。最大限度地消除由于焊接位置的不同而影响焊接质量的因素,使得对产品质量影响的人为因素减到最小。