B型地铁铝合金车体柔性化制造

2013-06-18唐山轨道客车有限责任公司河北063035张明伟李洪涛孙学亮

唐山轨道客车有限责任公司(河北 063035)张明伟 李洪涛 孙学亮

地铁作为现代大城市最方便快捷的交通工具,可以满足短时间、高密度、长距离、大运量等运输要求,有效地缓解了城市交通的拥堵问题,成为目前当今社会城市交通运输的发展趋势。地铁车辆按照断面大小分为A型地铁、B型地铁和C型地铁,按照车体材质分为铝合金地铁和不锈钢地铁。本文介绍的是B型地铁铝合金车体的制造工艺。

1.车体结构

B型地铁由4辆中间车和2辆带司机室的头车组成共6辆车的编组,如图1所示。

图1 编组示意图

车体采用的是中空轻型挤压铝型材焊接而成,重量大大低于钢铁,有利于铁路列车减重提速,减轻对线路设施,包括轨道、道岔、桥梁等的冲击力,还能提供良好气密性,同时对隔音、降噪也起到了良好的作用,节省能源,寿命可达20年以上。

车体主要由底架、侧墙组成、车顶和端墙等组成,如图2所示。

车体基本尺寸如附表所示。

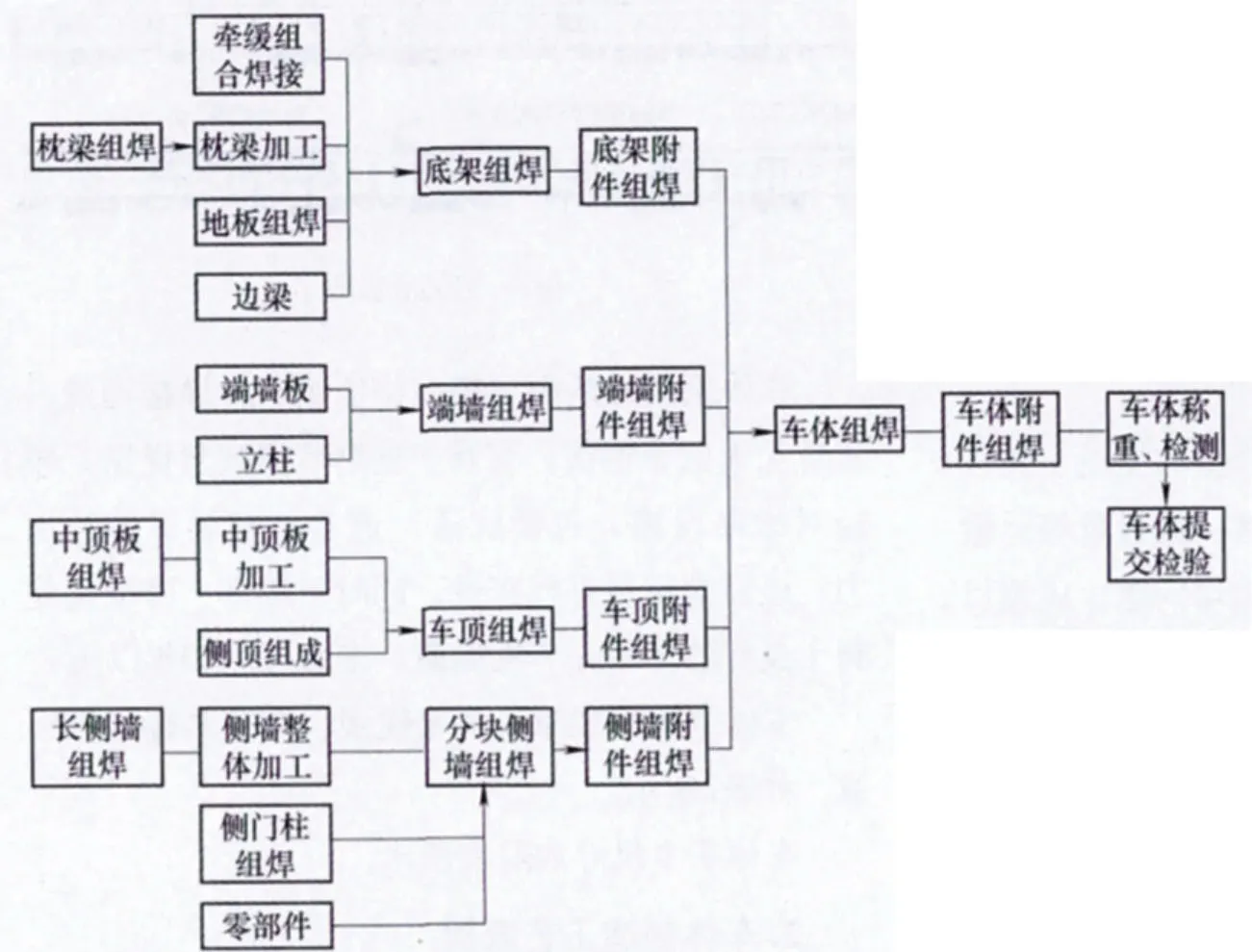

2.车体制造工艺流程

车体制造工艺流程如图3所示。

表1 车体基本尺寸

图2 车体结构图

图3 车体制造工艺流程图

3.主要制造工艺

(1)底架组成制造工艺 以空气簧孔为基准组对枕梁,以车钩安装孔为基准组对牵缓组成,吊左、右底架边梁落入底架正装组焊工装,调整底架边梁纵向中心与工装纵向中心重合,保证边梁密贴定位块,确保边梁内侧枕外横向宽度为2404mm,边梁内侧枕内横向宽度为2402mm,进行焊接框架,最后组装地板组成和一、二位端的端梁,完成所有正装焊缝的焊接,吊运底架进行反装,预制反变形60mm。

(2)侧墙组成制造工艺 正装组对门柱(以门柱为定位基准),依次组对侧墙板,组装侧门柱(分块侧墙组装门柱)。

(3)车顶组成制造工艺 确定车顶边梁组成的一、二位端,将其吊入车顶组焊工装中,并调整角度使之与车顶边梁定位块密贴,再吊入车顶边梁,先进行正装,后反装。

(4)端墙组成制造工艺 分别进行组装焊接端墙板和端门框,然后组对端墙板、端墙门口骨架,定位的基准是门口周边端立柱、端门横梁,摆好后将工件卡紧,保证门口尺寸(1400+20)mm,为了防止下口收缩,在门口下面需加门口支撑,最后装配补强梁。

(5)车体组成制造工艺 在车体组成工装上预制15mm反变形,在底架边梁上划出门口中心线和窗口中心线,分块侧墙组装时以侧墙窗口中心与底架边梁上的窗口中心标记对上为准,允许窗口中心与底架上窗口中心线不重合,相对的两个侧墙单元的窗口中心最大偏差为2mm。两个对应的门口中心线最大偏差为1mm。用内定位横支撑和斜支撑等装置固定侧墙。检测对角线及两侧墙上方尺寸,通过调整横斜支撑,对角线尺寸控制在2mm内。安装车顶组成,用钢板尺控制车顶两端到端角柱的尺寸相同(一、二位端相同),两端偏差控制在2mm以内。组装端墙组成,门口按对中进行装配,其与侧墙组成和车顶组成的轮廓需根据现车进行研配。

4.工艺难点及解决措施

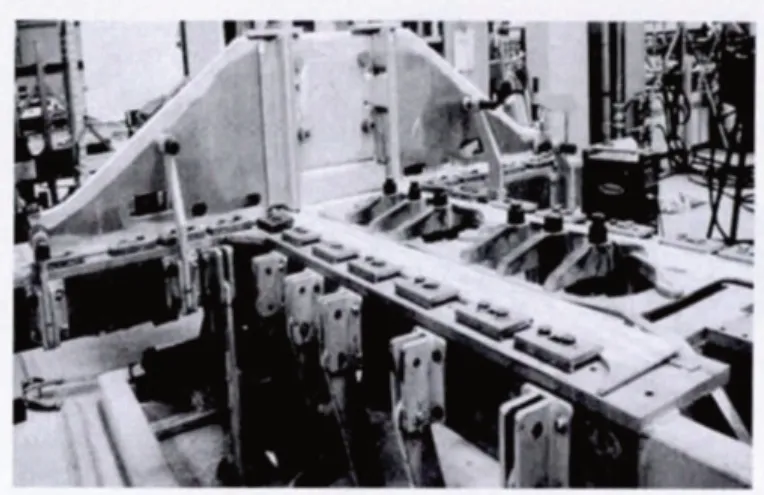

(1)牵缓组成组焊及上盖板平面度控制 牵缓组成在组焊时,由于焊缝集中且填充量大等原因,上盖板变形较大,保证其焊后平面度需在牵缓组焊工装上牵引梁、缓冲梁对应的位置增加20mm宽、2mm厚的不锈钢板作为反变形(注:车钩安装座定位块高度尺寸相应调高,即在车钩安装座定位块下加2mm调整垫);并在上盖板内开口处增加压紧装置,控制焊接变形,如图4所示。

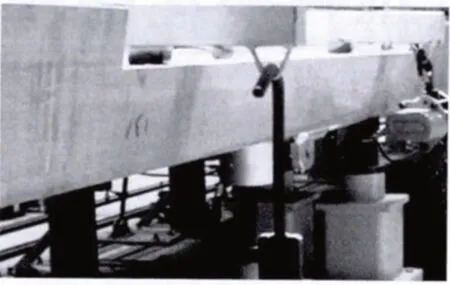

(2)车顶组成焊接过程中型材错边的控制 车顶外侧焊缝焊接时容易出现错边,影响车体的外观,且降低车体的强度。在装配需严格控制铝型材插口的直线度,对局部超差部位进行调修后再组装;焊接时需制定合理的焊接顺序计划,在自动焊前均进行点固焊,在焊接过程中尽量避免短时间局部区域的热输入过大;工装设计时,在不影响焊接的情况下,每隔0.8m设置一个压紧点,中间型材部分采用多块2t压铁进行压紧。

图4 牵缓组成组焊工装

图5 车顶焊接工装

(3)侧墙组成外轮廓整体质量控制 由于门柱与侧墙板外侧焊缝形式为3V,内侧为α3角焊缝,焊接时填充量和热输入量不同,导致侧墙组成外侧焊缝区域出现下凹,严重影响其质量。针对上述问题,需在焊接前适当角度反变形,使门柱向侧墙内侧倾斜(侧墙内侧和门柱之间的角度小于180°),即保证了外侧3V焊缝的间隙值的需要,又保证了焊接完成后侧墙组成的整体外轮廓。

图6 分块侧墙组焊工装

(4)车体组组成预制挠度控制 车体组焊后挠度要求为9mm≤a≤13mm,依据其他种类铝合金车体制造经验,在车体组成工装上预制合理的反变形(a=15mm),利用水准仪精确测量各支撑面的高度差值,在每个对称的门口处增加横梁下拉装置如图7所示,保证底架边梁下面和定位支撑块密贴。

图7 车体组成下拉挠度工装

5.结论

通过对B型地铁铝合金车体的产品结构分析,确定了工艺制造难点,设计了专用的组焊工艺装备,制定出了制造工艺流程和保证措施,顺利完成了首列地铁车体的生产制造(该课题为厂级技改项目:城轨地铁铝合金车体柔性化工艺装备生产线研究,编号:2013TCT080)。