4.0m车架的有限元分析

2013-04-10孟素各福建农林大学机电工程学院福建福州350000

孟素各 (福建农林大学机电工程学院,福建 福州350000)

车架作为车身的一部分具有重要的意义,车架的设计水平是汽车多项性能充分发挥的重要前提条件。由于车架受到来自路面及装载的各种载荷作用,成为一个承受复杂空间力系的框架结构,变形主要表现为弯曲和扭曲2种状态。为保证汽车性能,车架必须具有足够的强度、刚度。早期的车架设计较少进行有限元分析,计算也比较粗略。下面,笔者应用Pro/E进行三维实体,并应用ANSYS软件进行有限元计算校核,使车架设计更趋于合理。为校核4.0m车架的强度、刚度和模态,应用Pro/E对车架进行三维实体建模,利用ANSYS软件对车架进行有限元分析,以期对车架做出评价和轻量化改进。

1 三维设计软件概述

Pro/Engineer Wildfire软件的主要技术特点如下:基于特征的参数化造型;全相关特性,Pro/Engineer软件的所有模块都是全相关的,设计中在任何一个模块中进行的修改,系统会自动更新所有的相关文档,这大大缩短了修改的时间;全尺寸约束,将修改的形状与尺寸结合起来,通过尺寸约束实现集合形状的控制;尺寸驱动设计修改,通过修改尺寸参数可以很容易的进行多次设计迭代。

2 计算方法

选用有限元计算方法和ANSYS软件对车架结构进行分析。

2.1 计算软件选择

ANSYS有限元程序是美国ANSYS公司研制的大型通用有限分析软件,是第1个通过ISO9001质量认证的分析设计软件。由于ANSYS软件具有建模简单快速方便等特点。它能够与多数CAD软件接口实现数据的共享和交换,如Pro/Engineer,NASTRAN,CATIA,UG,AutoCAD等,因而成为大型通用有限元程序的代表。因此,设计选择ANSYS作为有限元分析软件。

2.2 单元选择

车架的纵梁、横梁是薄壁构件,所以把车架看成是板壳单元,设计采用板壳单元来建立有限元计算模型。采用板壳单元的原则是每块面板的表面尺寸一般不低于其厚度的10倍。SHELL63单元综合了平面膜单元和弯曲作用的板单元的共性特性,可以受垂直于板中面的载荷。常用的板壳单元类型有3节点三角形单元,4节点四边形单元和5节点单元。

2.3 有限元模型的建立方案

方案1:直接在ANSYS建立模型;方案2:在Pro/E内建立模型,然后通过IGES格式导入ANSYS进行分析计算。由于ANSYS的建模功能较差,采用方案1,周期太长,在短时间内要建好,难度较大。所以选择方案2,建模省时有方便,关键是模型是否能顺利导入到ANSYS。

3 汽车车架三维实体设计

3.1 测绘

所测的车架是吉普车车架,是边梁式车架。边梁式车架由2根纵梁及6根横梁焊接成型,车架总长4.0m,总宽0.7m,纵梁主要承受弯曲载荷,采用具有较大抗弯强度的闭口矩形钢管。边梁式车架结构简单,工艺要求低,制造容易,实用广泛,发动机位于前轴之后下方。

3.2 设计方案选择

采用部分零件直接以主要零件为基准创建,部分单独完成,然后进行装配。由此确定方案流程:纵梁实体建模-横梁实体建模-发动机支架的实体建模-钢板弹簧吊耳的实体建模-车架其他附属部件的实体建模-车架的装配-完成车架的实体建模。

3.3 建模步骤

首先利用软件Pro/E进行货车车架的三维实体建模,纵梁建模部分在特征操控面板上设置深度为120mm,并选择纵梁未抽壳的面为基准面,往里平移偏距350mm,在基准平面对抽壳特征的厚度定为3mm,完成车架纵梁的三维实体设计。在横梁建模部分,选择TOP为草绘面,RIGHT为参照面,进入草绘器绘制草绘图,在特征操控面板上设置深度为120mm,完成拉伸特征的创建,输入抽壳特征的厚度3mm,完成抽壳特征的创建,这样就完成车架横梁的三维实体设计。钢板弹簧能够提高货车在形式的平顺性,建模的具体步骤与前面所述相似。对于车架的装配,通过限制其自由度的方法,把各个部件添加到装配模式进行装配。

4 车架有限元计算

采用有限元方法进行计算,首先进行车架模型简化,再把模型离散化,然后在ANSYS环境下进行分析计算。车架采用闭口矩形钢管焊接而成。选择车架材料为16Mn,该材料的弹性模量为210000N/mm2,泊松比u为0.3,屈服极限为350MPa,强度极限为550MPa。模型建立之后可以依据省略非承载件原则进行简化。根据模型简化原则,建立模型图。(1)创建纵梁的简化模型图,步骤与纵梁的建模类似。选择菜单管理器,自动创建中间曲面,完成曲面的建立。打开模型,图形窗口出现纵梁的中间曲面。(2)创建横梁和发动机支架的简化模型图,打开拉伸操作控制面板,选择纵梁槽形面为草绘面,纵梁地面为参考面,使用草绘器草绘横梁中间曲面。在特征操控面板上设置深度为120mm,完成拉伸特征的创建。在纵梁基础上创建横梁曲面。重复上述建立横梁曲面的步骤,参考三维实体图和简化模型图简化原则,完成车架简化模型图 (见图1)。

图1 车架简化模

图2 菜单管理器

4.1 模型转换

在Pro/E标准模式下所建立的简化车架模型经下列步骤转换为ANSYS的CAD模型。左键单击菜单栏的应用程序,选择下拉菜单的Mecghania(M)单击左键,进入PRO/EMECHNIA Structure中,定义曲面,左键单击菜单栏的插入,选择中间曲面菜单管理器 (见图2),选择完成模型,保存为IGES格式。打开ANSYS,选择刚才创建的IGES文件,成功将Pro/E下创建的三维实体模型导入ANSYS。首先运用Pro/E软件对车架进行建模,针对该车架的结构特点,采用表面模型方法,以面代替体,保证其特征的同时进行局部简化,另存为IGES格式,将完成的模型导入ANSYS软件下,并对模型进行修正及完善。

图3 网格划分完后的车架

4.2 离散化

智能网格划分是一种比较高效的自由网格划分方法,它考虑到几何图形的曲率以及线与线的接近程度,自动划分网格,根据壳单元的特点并经过几次网格划分,确定划分后的单元边长为25mm。网格划分后整个车架离散化为有8964个节点,8652个壳单元的有限元模型 (见图3)。

4.3 约束和加载

车架载荷施加按照部件的安装位置和其重量的大小进行处理,多处定位的部件基本参考其重量对该位置的贡献大小而分配 (动载系数Kv=3.0)。

1)车身自重和载客的重力按均布载荷q加到车架进行计算P身=1500N(车身总成重量,如地板、前骨架、后骨架及前围后围顶盖门槛等外附件),P人=5×65×10=3250N(包括驾驶员在内为5人,每人按65kg计算)。分别赋予动载系数Kv=3.0,则P′身=4500N,P′人=9750N,q= (P′身+P′人)/S=0.01128N/mm2(S为车架的上表面面积)。

2)发动机反力变速器反力计算 (每个支撑节点反力R3) 发动机型号设计为单缸卧式四冲程水冷蒸发式S1100柴油机,柴油机净重约为168.5kg,机油2.5kg,柴油20kg,水箱注入10kg软水。变速器的型号为参考NJ130,重量约为460N,所以P发=P柴净+P油+P水=(168.5+22.5+10)×10=2010N,P总=P发+P变速器=2470N,赋予动载系数Kv=3.0,则P′总=7410N。将其加载于模型相应位置的27个节点上,故R3=274N。

4.4 结果分析

1)计算结果 如图4所示,弯曲工况下,模型的最大变形量为0.257mm,最大米塞斯应力为243.971MPa。由图4可以看出:①有支撑部位与无支撑部位相差很大,最大变形出现在第5根横梁处;②发动机和变速器支架与纵梁的焊接处应力较大。但应力远远小于屈服极限,固强度足够,而且可以轻量化;③约束处得应力较大,这是由于模拟时将钢板弹簧吊耳与车架的连接堪称点连接,从而造成的应力集中 (而实际中吊耳与车架是面接触)。

2)强度校核 车架材料为16Mn,属于塑性材料,其安全系数为1.2~2.5,车架在弯曲工况下所受到的最大应力为243.971MPa。安全系数n=350/243.971=1.43在1.2~2.5之间满足要求,车架有足够强度。

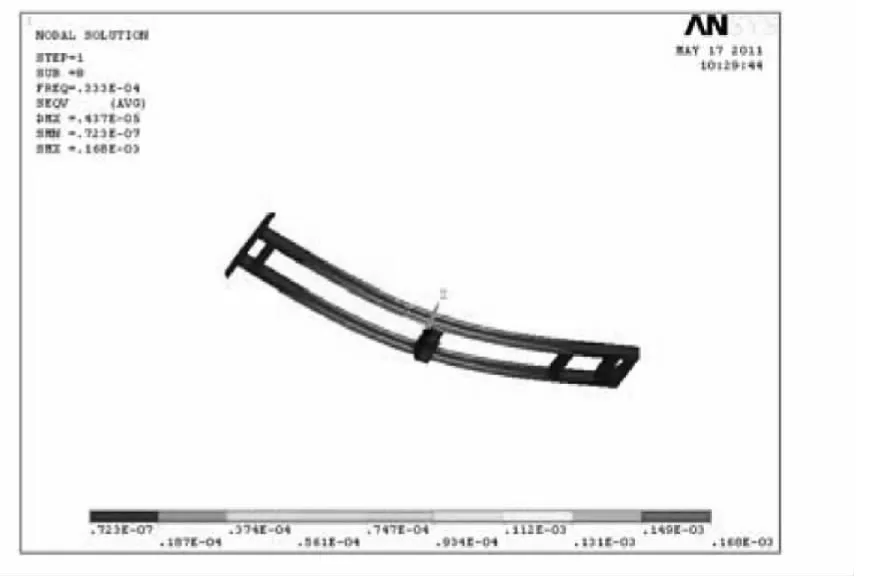

4.5 刚度分析

将单位载荷1000N加在车架2纵梁的中部2个节点上 (分别是节点3931和节点2930)然后进行求解,结果如图5。由图5可以看出,最大变形量出现在车架中部加载的节点处,查看结果可知节点3931的变形量为0.146555mm (即最大变形量),节点2960的变形量为0.146478mm,所以单位载荷产生的变形量为0.146555+0.146478=0.293033mm,即车架在单位载荷1000N的变形量为0.293033mm/2=0.1465165mm。刚度计算公式Q=F/L′,L′为单位形变,即刚度为产生单位形变所需的力,刚度Q=1000/0.1465165=6825.17N/mm,车架刚度足够。

图4 求解图 (单位MPa)

图5 求解图

4.6 模态分析

1)建模 直接采用静态有限元模型,采用自由边界条件,不施加载荷和约束。

2)加载和求解 设定选项操作:由solution-analysis type-new analysis-modal,再由analysis options进入选项框,在No.of node to extract中输入模态提取的阶数16,在勾选框expand mode shapes,elcalc calculate elem results和use lumped mass approx中均选择yes,在弹出block lanczos method对话框按默认选项即可,及不设定最大和最小频率。在设定选项完成后,即可进入计算模式。注意:计算结束后,用finish离开求解模式。

3)扩展模态 在模态分析中,必须用扩展模态将阵型写入结果文件,以便在后处理器中查看阵型。操作如下:再次进入solution-analysis type-expansion pass on-激活扩展处理,有soolution-load step opts-expassionpass进入expand modes对话框,在No.of modes to expand中输入阶数16,再由load step opts-output ctrls-solu printout和db/result file输出控制指定hevery substep,最后用求解器进行扩展处理,即可输出扩展的振型。

4)查看结果列表 main menu-solution-general postproc-results summary,弹出结果列表如表1所示。

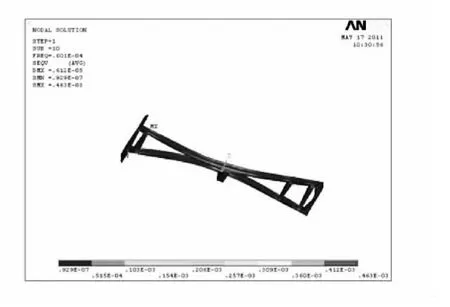

5)查看第7、8、9、10阶振型 在通过设置KUND item to be plotted项为,绘制第7阶振型图,如图6。第8、9、10阶步骤同上,如图7~图9所示。

表1 结果列表

图6 第7阶振型图

图7 第8阶振型图

图8 第9阶振型图

图9 第10阶振型图

6)结果 由于低阶模态对振动系统的影响较大,因此笔者仅计算了车架的前16阶固有频率和振型。第1阶为刚体模态,频率为0,第2~6阶的车架也基本没有变形,第7~10阶的振型如上,固有频率比对如表1所示。整个车架所有振型连续圆滑且振幅小,说明车架整体结构设计合理。而10阶模态以后,模态偏多且振幅较大,说明此处刚度较弱,易造成疲劳破坏,有待改进。

5 结 语

先通过车架的测绘再应用Pro/E对绘制了车架的三维模型图,对车架进行抽中面处理,再将模型导入到ANSYS中进行弯曲强度、刚度和模态分析,经过计算分析,车架的强度、刚度均满足材料属性的要求。

[1]金松 .简明机械设计手册 [M].上海:上海科学技术出版社1992:72-73.

[2]吴权威,王净莹.Pro/ENGINEER Wildfire中文版实例教程 [M].北京:清华大学出版社,2005.

[3]张胜兰.Pro/Engineer Wildfire实用培训教程 [M].北京:清华大学出版社,2004:3-7.

[4]Moaveni S.有限元分析-ANSYS理论与应用 [M].王菘等译 .北京:电子工业出版社,2005.

[5]谢里阳 .现代机械设计方法 [M].北京:机械工业出版社,2005:45-83.

[6]黄天泽,黄金陵 .汽车车身结构与设计 [M].北京:机械工业出版社,2005:160-166.

[7]陈铭年 .汽车车架计算方法和结构优化变量综述 [J].汽车工程,1996(5):285-290.

[8]白葳,喻海良 .通用有限元分析ANSYS8.0基础教程 [M].北京:清华大学出版社,2005:1-5.