催化裂化装置结焦问题与对策

2013-04-02郭向营江红伟中国石油化工股份有限公司洛阳分公司中国河南洛阳471012

郭向营 江红伟 (中国石油化工股份有限公司洛阳分公司(中国 河南 洛阳,471012)

一、前言

中石化洛阳分公司催化裂化(I)装置原设计为年处理量200万吨的蜡油装置,经过历年改造形成年处理量140万吨的重油催化裂化装置,蜡油处理量不足45%。

二、结焦问题

2000-2001年催化裂化(I)装置引进UOP技术进行反应系统改造,2008年对再生器旋分器更新,由原来的14组GE型更新为12组PV改进型,经过系列改造后,实现装置开工最长运行周期1081天,极大创造了效益。

2.1、UOP技术改造及再生器旋分器更新

2000年~2001年,引进UOP技术将提升管由斜改直,出口由T型快分改为VSS快分、油气分离改为Emtrol单级旋分器、催化剂汽提改为高效汽提、进料喷嘴改为Optimix喷嘴;2008年再生器旋分器更新为12组PV改进型高效旋分器,一级旋分器采用吊挂式以及其他相配套改造措施。

2.2、结焦部位改变

2.2.1 原料喷嘴

装置原来使用洛阳工程公司设计LPC-1鸭嘴单孔型喷嘴。一般喷嘴出口不易结焦。2001年使用Optimix喷嘴。其特点是原料油从内管进,雾化蒸汽从侧口进环形通道。结构采用三级雾化,目的是防止二级雾化产生的油滴并进一步雾化。

Optimix喷嘴使用第一个周期检修发现,4个喷嘴中有一个喷嘴出口12个小孔大部分结焦堵塞,另外一个喷嘴有3个小孔结焦堵塞;第二个周期检修发现油浆回炼喷嘴结焦已经完全堵塞,根据Optimix喷嘴特点决定停止油浆回炼。

2.2.2 喷嘴出口

原喷嘴上部斜提升管结焦多,应用新喷嘴后结焦较少,但形式改变成为柱状焦。2009年检修过程中,该处结焦较少。

2.2.3 提升管出口快分

UOP技术改造后,VSS快分效率高,提升管出口快分几乎不结焦。

2.2.4 沉降器

改造前,沉降器结焦主要部位集中在沉降器稀相拱顶以及旋分器外壁,焦块主要是硬块焦,沉降器内壁有一层2-5mm的硬焦。改造后,沉降器稀相拱顶以及旋分器外壁硬焦块减少,沉降器催化剂料位以上的壁上有一层20mm厚的软焦。2008年检修过程中,沉降器旋分器升气管外壁的结焦不多,2009年抢修检查,发现4组Emtrol旋分器升气管外壁均结有约0.4m2焦块,最厚处100mm左右。

2.2.5 分馏塔

改造前后,分馏塔入口油气管线结焦形状是一层薄焦,由于入口大法兰处没有保温,散热量大,焦炭前身物稠环芳烃冷凝结焦,造成大法兰处结焦较为严重,油气管线入口焦约占了入口面积的一半。

三、对应措施

3.1、改善原料性质

改善Optimix喷嘴原料性质及雾化效果是防止喷嘴堵塞、结焦的有效手段:

优化原料油及油浆系统的过滤器,改善过滤效果,根据过滤器差压及时切换,防止大块杂质进入喷嘴。

装置原料常压渣油性质逐年变重,粘度大,为保证雾化效果,原料油预热温度由195-200℃提高到220-225℃,经常保持在205℃以上。

3.2、预提升气优化

UOP公司的预提升技术是在提升管底部用稀释剂对再生催化剂进行预加速、使催化剂的密度降低,这样从进料喷嘴喷出的油滴就能穿透催化剂覆盖整个提升管截面,达到良好的剂油混合效果,使油滴得到良好的汽化,从而获得较好的产品分布。操作过程中,通过优化预提升气,蒸汽对原料油比例基本控制在2w%,注入一定提升干气量,预提升段线速保持4.5-6m/s。干气中H2将催化剂的NiO或NiO2还原成金属镍后,容易聚集在一起,起到了钝化作用;V2O5被还原成V2O3或偏钒酸后,也会失去破坏作用1。催化剂的重金属污染减轻,焦炭前身物稠环芳烃量减少,从而起到了改善反应选择性的作用。

3.3、热裂化反应

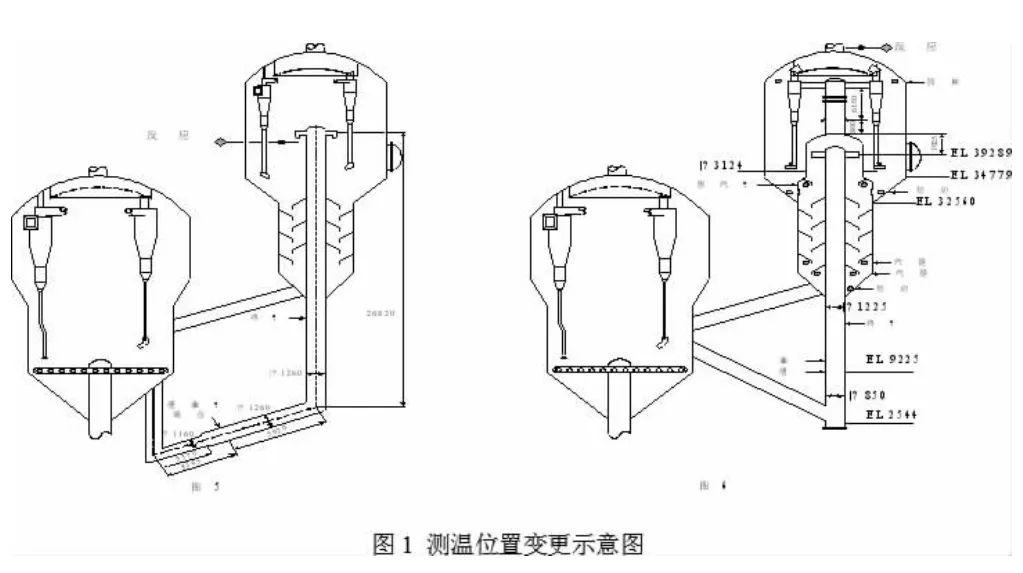

提升管出口温度测量点由快分出口移至沉降器集气室出口(见图1)。为了获的高轻油收率,提高了反应深度,同时回炼比较大,再生器密相床层温度高,相应热裂化反应趋势加重。

由于反应温度测量位置在改造中进行移位,与改造前相比,相同的反应温度,热裂化程度加深,导致干气产量增加(见图1)。

3.4、优化进料

优化催化裂化装置原料油性质,2006年,一套催化裂化最高蜡油比例达到47.53%,在平衡催化剂总金属含量23000g/g以上时,仍保持焦炭产率9.63%,干气产率2.19%,油浆产率1.63%的良好产品分布。

3.5、沉降器结构

通过设计改造优化沉降器防焦蒸汽空板,增大蒸汽量,减少油气进入旋分器以上拱顶盲区积聚结焦。

3.6、科学合理加剂

这里的剂料不仅包括催化剂还包括钝化剂等其他辅助剂。平稳均匀添加催化剂有利于催化剂平稳置换,提高催化剂利用效率;而钝化剂的科学合理使用,对于减少结焦更有重要意义。经过一系列调整,催化剂污染有了较大改善。

四、应用效果

4.1、喷嘴

原料油预热温度提高,有助于改善雾化效果;原料油及油浆过滤系统优化运行后,原料油中大颗粒杂质减少,能够避免喷嘴的孔堵塞、结焦。UOP设计原料油雾化蒸汽量由对原料1.5-2W%,实际操作中提高到3.5W%,生焦量由原来的6.7%(计算值)降低至4.8%。对于催化裂化(I)典型的原料性质(常压渣油、减压蜡油和溶剂脱沥青油等混合原料),雾化蒸汽量提高到3-3.5 w%,雾化效果良好,生焦量降低,而且喷嘴出口线速提高(不大于90m/s),可以防止喷嘴小孔堵塞。

4.2、预提升气

配合同量钝化剂使用,干气中氢含量保持在28-30%,较以前降低平均2-4%。生焦率降低了0.2个百分单位。

4.3、热裂化反应

降低反应温度,注终止剂,降低热裂化程度。

五、结论

5.1 改造后催化裂化(I)装置能适应处理复杂进料成分,具有较强的适应能力,但原料性质频繁波动,易造成生焦率升高,干气产量高等不良后果,应采取平稳进料性质,稳定原料比重和适当的蜡油比例进行操作;

5.2 均衡加剂对于良好的产品分布具有重要作用,保持加料的平稳对保证产品质量,降低催化剂耗具有重要意义;

5.3 严格操作调整,减少人为操作波动;

5.4 干气预提升气和钝化剂的合理配置,能够较好抑制装置生焦,但装置受到气压机工况限制,随着蜡油比例的增加,气压机已经成为装置运行的潜在瓶颈;

5.5 合理的蒸汽用量。目前,装置防焦蒸汽、预提升蒸汽及其他蒸汽量仍然较大,不利于降低能耗。

1 陈俊武,曹汉昌,催化裂化工艺与工程,1995,270-275