冲击气缸的数学建模与动态仿真

2013-03-31王成刚谢小恒郑晓敏喻九阳

王成刚,谢小恒,郑晓敏,喻九阳

(武汉工程大学机电工程学院,湖北武汉430205)

冲击气缸是一种把压缩空气的能量转换成活塞杆高速运动 (最高速度可达到16 m/s以上)的冲击动能的一种特殊气缸,冲击气缸内部采用安全气压,不消耗燃料,排气中无任何污染物质,属于安全环保类高速自动化工具,常用来完成冲孔、下料、铆接、破碎等作业。冲击气缸体积小,输出力大,调位方便,易与其他设备一起组成生产流水线、自动线等[1-2]。近二十年来,随着机械制造技术、自动化技术和计算机技术的发展,冲击气缸的生产技术也得到了飞跃性发展。作者针对冲击气缸内部气体状态,运用热力学原理建立冲击气缸工作过程的数学模型,结合仿真研究得到了冲击气缸活塞速度、位移以及气缸各腔室压力随时间的变化曲线,并对变化曲线进行了分析。

1 冲击气缸的数学建模

1.1 冲击气缸的结构原理

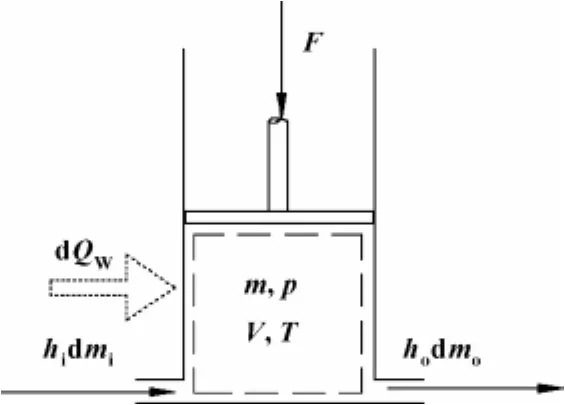

冲击气缸的结构如图1所示。

图1 冲击气缸结构简图

与普通气缸不同的是,冲击气缸增加了蓄气腔和中盖,在较低的供气压力下可实现活塞杆的高速运动和高冲击力。冲击气缸主要由蓄气腔、中盖、有杆腔、无杆腔及活塞等部分组成,蓄气腔通过中盖上的喷口与无杆腔相通,喷口面积同活塞面积比约1∶9。活塞在气源压力的作用下处于上限位置,封住喷口,气源向蓄气腔充气,同时有杆腔排气,由于喷口的面积小,当蓄气腔压力比有杆腔压力大得多时,活塞才开始移动,活塞离开中盖的瞬间,喷口打开,蓄气腔内的压缩空气经喷口以声速流入无杆腔,则气压作用在活塞上的面积突然增大,于是活塞高速向前冲击。当活塞杆运动到下限位置时,电磁阀换向交换气流方向从而驱使活塞杆回程完成一个冲击过程。

1.2 变质量气体热力学过程数学模型

冲击气缸以压缩空气为工质,工质呈低压常温状态,远离液相。压缩空气在气缸内的状态变化为一个热力学过程,该热力系统和外界既有机械功等能量交换,又有物质的交换,为典型的开口热力系统[3-4],因此作者首先讨论变质量系统热力学的数学模型。

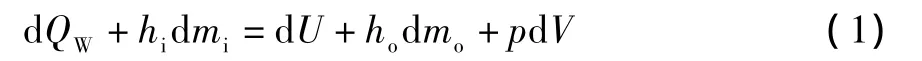

现取单个腔室作为一个热力学系统进行研究,系统的边界由气缸壁组成。图2为一变质量气体热力学过程模型,下标i、o表示流入和流出;h表示焓(J/kg);dQW为气体的热量交换 (J);m为气体的质量 (kg)。虚线框表示的是控制体,气缸有进气口和出气口,压缩空气从进气口流入该腔,通过出气口流出。

图2 变质量气体热力学模型示意图

由于冲击气缸工作时使用的是压缩空气,为简化计算过程,做以下假设:(1)压缩空气为理想气体; (2)缸腔室内气体与外界无热量交换;(3)气源压力恒定,温度为环境温度;(4)气缸的泄漏可以忽略; (5)在缸腔室中,气体的热力学过程为静态过程[5]。

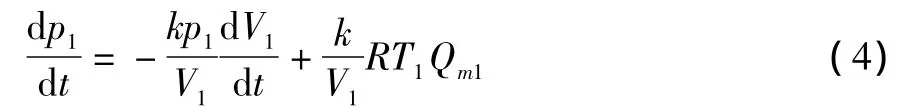

在上述假设条件下,考虑虚线框表示的控制体时,其平衡方程通式为:

式中:U为内能(J),V为容积(m3)。由假设知气体与外界无热交换,故dQW=0,将式 (1)写成对时间t的导数推得:

1.3 冲击气缸的数学建模

1.3.1 气缸各腔室压力变化方程

(1)蓄气腔压力变化方程

式中:p0为蓄气腔压力 (MPa);T0为蓄气腔温度(K),再考虑气体绝热变化方程其中pa为大气压(MPa)。

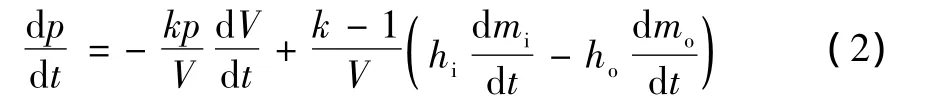

(2)无杆腔压力变化方程

式中:p1为无杆腔压力,T1为无杆腔温度 (K)。

(3)有杆腔压力变化方程

式中:Qm2为从有杆腔排出的气体质量流量 (kg/s); T2为有杆腔温度 (K),p2为有杆腔压力 (MPa);考虑到气体绝热变化方程则其中ps为气源压力。

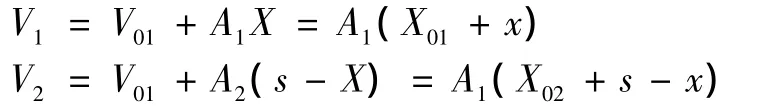

1.3.2 冲击气缸腔室容积计算

在上述计算中,气缸的容积V1、V2包括气缸活塞处于行程的始、末端时间隙容积 (包括相联管道)。设间隙容积分别为V01、V02,s为气缸活塞的行程 (mm),A1为无杆腔活塞面积,A2为有杆腔活塞面积,相应地间隙长度为X01=V01/A1,X02=V02/A2,有:

故有:

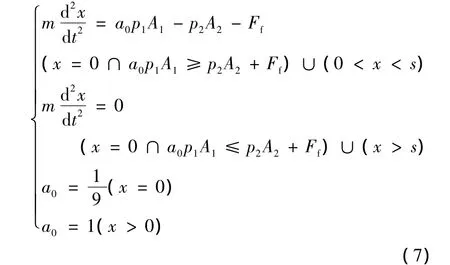

1.3.3 冲击气缸活塞力平衡方程

根据牛顿第二运动定律:

式中:m为活塞质量 (kg),Ff为活塞受到的平均摩擦力,a0表示无杆腔活塞作用面积有效系数。

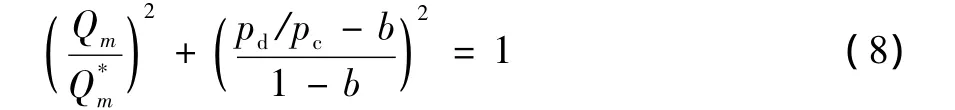

1.3.4 流量的计算

实际气压传动系统中,进、排气管系由若干个元件串联而成,因而实际进、排气管系的节流作用可看成复合气阻,文中按复合气阻特性计算相应的流量。

设下标c、d分别表示上、下游参数,*为临界状态参数,有:

用复合气阻的有效流通截面积Ae和临界压力比b值可确定临界流量。根据式 (8),确定了气体通过复合气阻亚临界状态下的流量Q*m,故可确定通过复合气阻的流量,即:

式中:Ae为复合气阻有效面积 (m2),b为临界压力比,Tes为复合气阻上游温度 (K)。

1.3.5 仿真参数的确定

以某公司生产的缸径为100 mm的冲击气缸为例,相关的仿真参数如下:冲击气缸无杆腔 (后腔)活塞面积为A1=π× (100 mm)2=3.14×10-2m2,气缸有杆腔 (前腔)活塞面积A2=2.74×10-2m2,活塞的总行程s=200 mm,蓄气腔的容积为0.01 m3,无杆腔初始容积为0.001 4 m3,有杆腔初始容积为0.012 5 m3,活塞质量m=7.343 kg,气缸受到的平均摩擦力为F=62.8 N,气源压力ps=0.4 MPa,温度Tes=293 K。

2 冲击气缸的仿真分析与讨论

根据式(3)—(9)建立的冲击气缸数学模型,采用四阶龙格-库塔算法,借助MATLAB7.0对该数学模型进行数字仿真[6],可求出冲击气缸活塞速度、位移及各腔室压力随时间变化的数值解[7]。仿真结果如图3—7所示。

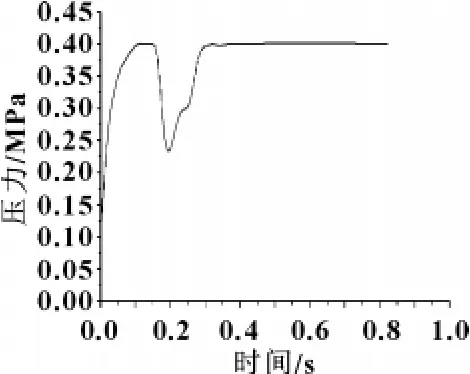

图3 蓄气腔压力过程仿真曲线

图4 无杆腔压力过程仿真曲线

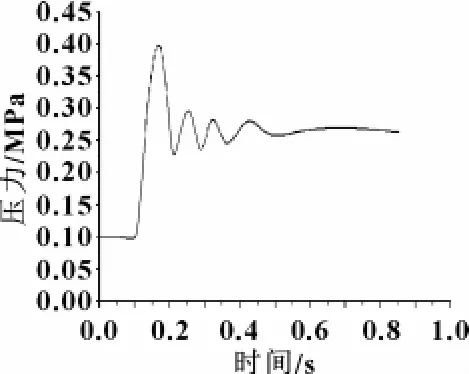

图5 有杆腔压力过程仿真曲线

图6 冲击气缸活塞位移过程曲线

图7 冲击气缸活塞速度过程曲线

图3为蓄气腔压力变化曲线,可看出:蓄气腔在蓄气过程中,压力快速上升到气源压力 (0.4 MPa)时,气体推动活塞杆向外移动,当活塞离开中盖,蓄气腔内的气体迅速流入无杆腔,此时蓄气腔中的压力降至0.23 MPa,由于蓄气腔一直与气源相连,压力很快又上升到气源压力。

如图4所示:活塞无杆腔内的压力迅速上升,对活塞杆进行冲击从而实现对外做功,活塞杆向外运动后使得无杆腔容积增大,故活塞无杆腔中的压力曲线呈现先增大后下降的波动过程。活塞杆运动使得无杆腔容积增大的同时有杆腔容积减少,从而使得有杆腔内的压力瞬间增大。如图5所示:当活塞到达行程末端时,活塞开始回程,同时泄气口开始排气,有杆腔压力曲线呈波动下降的趋势,直到稳定地趋近于大气压。

图6和图7分别为冲击气缸活塞位置、速度与时间关系曲线。由图6可看出:该曲线的斜率大致是先增大后减少,即活塞在工作缸中的运动是一个先加速后减速的运动过程。因为活塞在离开中盖的瞬间无杆腔内的气压迅速增大使得活塞获得很大的加速度,随着活塞的进一步推进,有杆腔被压缩,活塞受到的缓冲力增加,使得速度迅速减少。从图7可看出:当蓄气腔内的气体以声速流入无杆腔时,活塞获得了极大的加速度,速度瞬间 (约0.03 s)增至8 m/s左右,随着无杆腔容积增大和有杆腔容积的减少,使得加速度减少为负值,因此速度急剧减少直至为零。此外随着有杆腔内气体压力不断升高,且无法迅速排净,因此活塞会有一个反弹的过程,从而出现一个反复振荡降低的趋势[8]。

3 结论

活塞杆冲击的时候,有杆腔压力迅速增至1.3 MPa产生远大于冲击力的缓冲力,使活塞由高速迅速(约0.015 s)减为零。说明在提高冲击气缸速度的同时如何解决终点停止、缓冲这一问题还值得探讨。

通过仿真可以得到活塞在大约0.13 s时速度达到最大,由此可以认为该气缸在此行程 (约110 mm)下的冲击动能达到最大。

通过对冲击气缸建模并进行仿真计算分析,得到了冲击气缸工作过程中各腔室的压力变化曲线及活塞杆运动变化曲线,并对其相互关系进行了分析,为进一步改善冲击气缸的性能提供了参考依据。

【1】李雪梅,曾德怀,丁峰.冲击气缸的设计与应用[J].液压与气动,2005(3):65-66.

【2】徐文灿.冲击气缸的选用和设计方法[J].液压与气动,1984(2):8-12.

【3】钟伟,陶国良,刘昊,等.气动钉枪的数学建模与仿真研究[J].浙江大学学报:工学版,2008,42(2):239-242.

【4】LUO X H,CAO S P,ZHU Y Q.Simulation on the Impact Pneumatic Cylinder with a Reservoir[J].J Chongqing Univ:Eng Ed,2008,7(1):47-51.

【5】宓莎,高枫,赵岩.基于MATLAB的气缸运动建模与仿真[J].科技信息,2011,20:130-132.

【6】罗小辉,傅晓云,李宝.一种高速气缸模型的仿真研究[J].机床与液压,2006(8):150-151.

【7】闫旭光,坎杂,张若宇,等.番茄色选机弹齿气缸的仿真研究[J].农机化研究,2010(5):45-47.

【8】权维利,姚晓先,林凡.冲压式气动系统的建模与线性化分析[J].兵工学报,2010,31(8):1125-1129.