曝气装置结构对多孔板鼓泡特性的影响

2019-02-25孙秋南温济铭谷海峰

孙秋南,温济铭,丁 铭,谷海峰

(哈尔滨工程大学 核安全与仿真技术国防重点学科实验室,黑龙江 哈尔滨 150001)

在核能领域,由于鼓泡式过滤器具有能提供充足气液接触面积和接触时间的优点,已作为一种有效过滤手段在安全壳过滤排放系统中使用[1-2]。瑞士研发的CCI鼓泡式过滤排放系统已在瑞士的核电站投入使用[3]。鼓泡式过滤器的工作性能受气泡尺寸影响较大,相同气体流量条件下,小气泡能产生更大的气液截面面积浓度,从而增加气液间的传质和传热面积[4]。此外,小气泡受浮力较小,在较低上升速度条件下所受的拖拽力便能与浮力达到平衡[5]。因此,气泡体积减小会导致气液接触时间增加。鼓泡式过滤器内气泡尺寸分布受气泡破裂、聚合以及曝气装置等因素影响。已有研究[6-7]表明,当液相的无机盐浓度较高时,气泡间的聚合现象受到抑制甚至消失。此时,鼓泡式过滤器内的气泡尺寸分布主要由曝气装置所生成的气泡尺寸分布决定。

在严重事故下投入使用的安全壳过滤排放系统应满足非能动运行的条件,因此鼓泡式过滤器所采用的曝气方式应为非能动式曝气。多孔板因具有机构简单、可靠性高、易于加工、不易堵塞等优点而适合鼓泡式过滤器的工作环境。

目前,针对孔板式鼓泡器鼓泡特性的研究主要集中在单孔板鼓泡问题上[8-10]。多孔板鼓泡过程因包含孔间气泡相互作用[11-12]而较单孔板鼓泡过程更复杂。

在多孔板鼓泡过程中,孔径、孔间距、气流量以及液相性质等因素均会对鼓泡特性产生影响,从而影响多孔板生成气泡的尺寸分布。沈鉴彪等[13]对两独立供气喷嘴进行实验研究,分析了气液间传质产生的Marangoni效应对孔间气泡聚合的影响,由液相向气相的传质会抑制孔间气泡的聚合。Loimer等[14]使用可视化技术对多孔板的有效鼓泡孔数进行实验研究,分析了孔板润湿性对鼓泡孔数和气泡体积的影响,建立了给定气体流量条件下有效鼓泡孔数的计算方法。Kazakis等[15]研究了以多孔介质作为曝气装置产生气泡的尺寸分布,并建立了计算气泡尺寸分布的关系式。

已有的针对多孔板鼓泡问题的研究主要关注气泡聚合现象,将多孔板作为一个能产生相距较近气泡的气泡发生装置来使用,而不是研究多孔板本身的鼓泡特性。此外,在已有实验研究中大多使用相互独立的气腔对各鼓泡孔单独供气。在实际应用中,多采用单气腔为各鼓泡孔同时供气。本文利用可视化实验手段,研究包括孔间距、孔径、气腔状态等因素对多孔板鼓泡特性的影响,分析各因素对多孔板鼓泡特性的影响规律。

1 实验装置与方法

1.1 实验装置

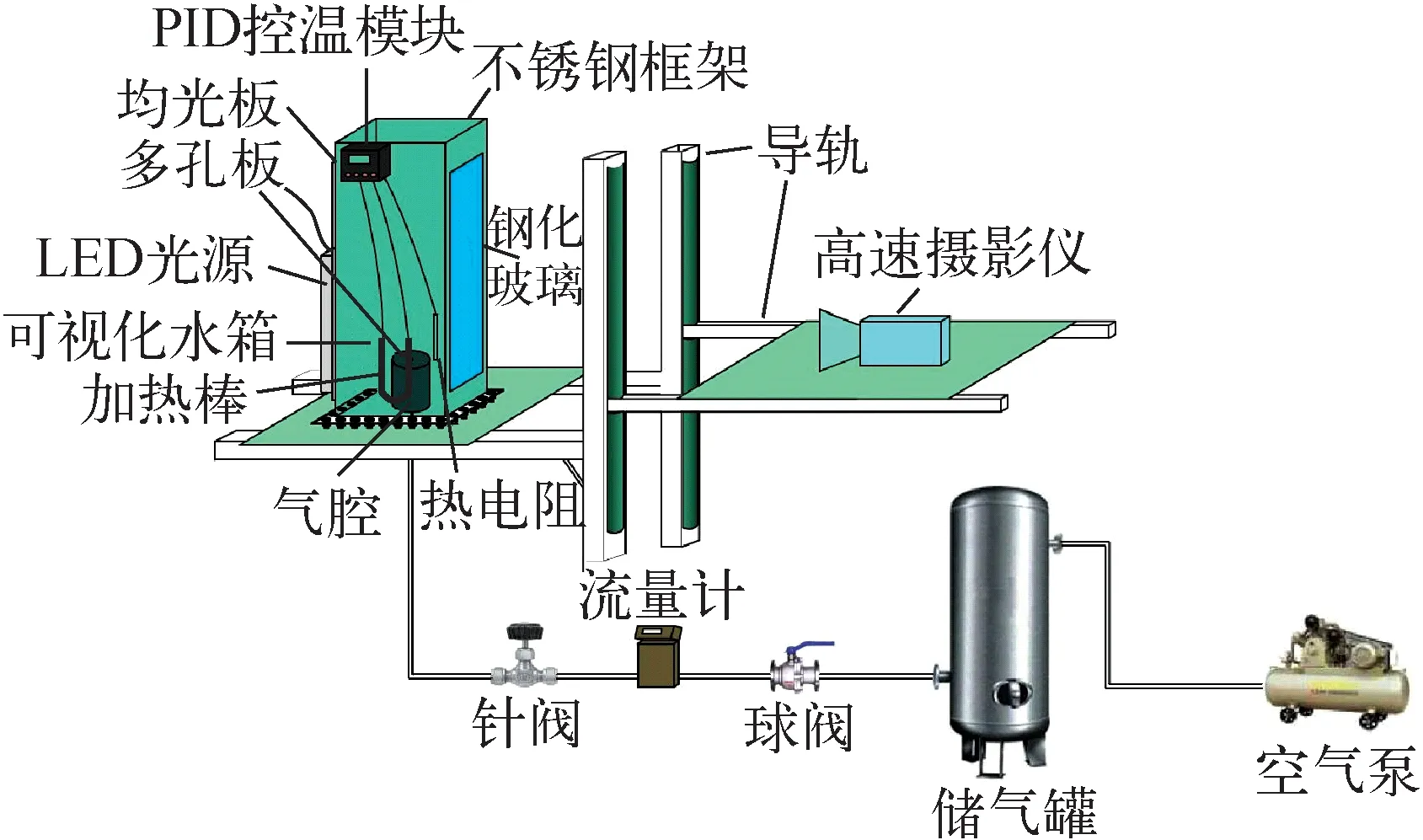

图1 实验装置简图Fig.1 Schematic of experimental facility

图1为多孔板鼓泡可视化研究实验装置简图,主体为可视化水箱,水箱前后两面由钢化玻璃加工制作,其余部分使用不锈钢材质加工。在水箱后侧平面固定功率为12 W的LED冷光源,采用冷光源既可为可视化拍摄提供必要的光强,又能避免光源对气泡加热导致的气泡膨胀。在光源和后侧平面之间安装均光板,对光源进行均化处理以提高拍摄图像质量。采用PID控温模块对液相温度进行控制,加热棒和热电阻测温点布置在与鼓泡孔板同一水平高度处。放置高速摄影仪的小平台具有两套导轨,该设计用以实现高速摄影仪在上下方向和垂直可视化平面方向上移动,从而实现拍摄不同高度和方便调焦的功能。实验装置的气源来自大容量储气罐,在实验开始前使用空气泵将储气罐压力提升到0.3 MPa左右,储气罐的体积相对于实验流量足够大,在整个实验期间储气罐压力基本维持不变。储气罐和气腔之间安装针阀进行节流。下游压力为常压,上游压力为储气罐压力。在孔板鼓泡过程中,气腔内压力会出现波动。但气腔压力波动对针阀两侧较大的压差影响较小,因而能保证气体流量不随鼓泡气腔压力波动而发生变化。实验使用AALBORG生产的量程为2 L/min的质量流量计(精度为1)测量进入气腔的气体流量。采用PHANPOM系列V641高速摄影设备进行拍摄,拍摄速率为1 000帧/s。

图2为多孔板鼓泡器结构示意图。多孔板鼓泡器主要由曝气单元多孔板和均气单元气腔组成。孔板和气腔之间采用螺栓连接,以方便实现不同孔板和气腔之间的组合。为避免所拍摄录像中出现大量气泡重叠的情况,将孔板所开孔口排为一列,该排布方式可保证所有鼓泡孔在高速摄影仪的聚焦平面上。采用与实际工程应用一致的不锈钢材质加工制作多孔板,为方便观察气腔状态,采用有机玻璃加工制作可视化气腔,气腔编号和相应体积如下:1#,32 mL;2#,164 mL;3#,440 mL。多孔板和气腔腔体通过螺栓固定,可简单拆卸并更换不同结构多孔板。

图2 多孔板鼓泡器结构Fig.2 Structure diagram of multi-orifice sparger

1.2 实验结果处理

多孔板的鼓泡孔数和鼓泡时间间隔对多孔板的鼓泡效果影响较大。相同气体流量下,鼓泡孔数越多,鼓泡时间间隔越短,生成气泡的体积越小。在实际的多孔鼓泡过程中,鼓泡孔数会不断变化。本文使用鼓泡孔数时间份额来定量表示不同鼓泡孔数对整个多孔鼓泡过程的贡献。鼓泡孔数为k时所占鼓泡时间tk与总鼓泡时间∑tn之比记为鼓泡孔数k的时间份额ηk,即:

ηk=tk/∑tn

(1)

2 实验结果与讨论

2.1 气腔状态对鼓泡特性的影响

在孔板鼓泡过程中,由于气腔内压力波动以及气泡尾流影响,液相会从鼓泡孔板向气腔内渗漏。当存在漏液现象的鼓泡过程达平衡状态后,气腔内的气空间会明显减小。此外,当气腔内存在液相时,气腔内为气液两相流动,因而气腔内的压力分布会发生改变。因此,气腔内液相会对多孔板鼓泡过程产生影响。为研究气腔存在液相对多孔鼓泡过程的影响,在孔板结构和气腔体积满足不存在液相渗水的条件下,改变气腔初始状态。这样既能研究气腔含水状态,也能研究相同孔板结构和气腔体积条件下的气腔无水状态。

图3为气腔状态对不同鼓泡孔数所占时间份额的影响,其中多孔板孔数为3、孔间距为6 mm、孔径为2 mm,使用1#和3#气腔进行实验。从图3可看出,在气腔无水条件下,气体流量由0.01 L/min增大至0.2 L/min的过程中,单孔鼓泡时间份额迅速下降到0.2,随着气体流量的继续增加,单孔鼓泡时间份额在0.2附近波动。在整个气体流量范围内,双孔、三孔鼓泡时间份额随气体流量的增加有明显的增大。当气腔为满水状态时,随气体流量的增加,虽然双孔鼓泡时间份额同样增大明显,但整体仍小于气腔无水条件下的双孔鼓泡时间份额。气腔满水状态下的三孔鼓泡时间份额基本不随气体流量的增加而发生变化。在孔板结构、气体流量等因素相同的条件下,气腔无水时的鼓泡孔数明显多于气腔满水条件下的鼓泡孔数。图4示出了气腔状态对平均鼓泡时间间隔的影响,实验结果表明,气腔是否存在液相对平均鼓泡时间影响较小。因此,相同时间内,气腔无水条件下生成的气泡数量更多,气泡的平均体积较小。

a——单孔鼓泡;b——双孔鼓泡;c——三孔鼓泡图3 气腔状态对不同鼓泡孔数所占时间份额的影响Fig.3 Influence of air cavity condition on time portion of different bubbling orifice numbers

图4 气腔状态对平均鼓泡时间间隔的影响Fig.4 Influence of air cavity condition on average bubbling time interval

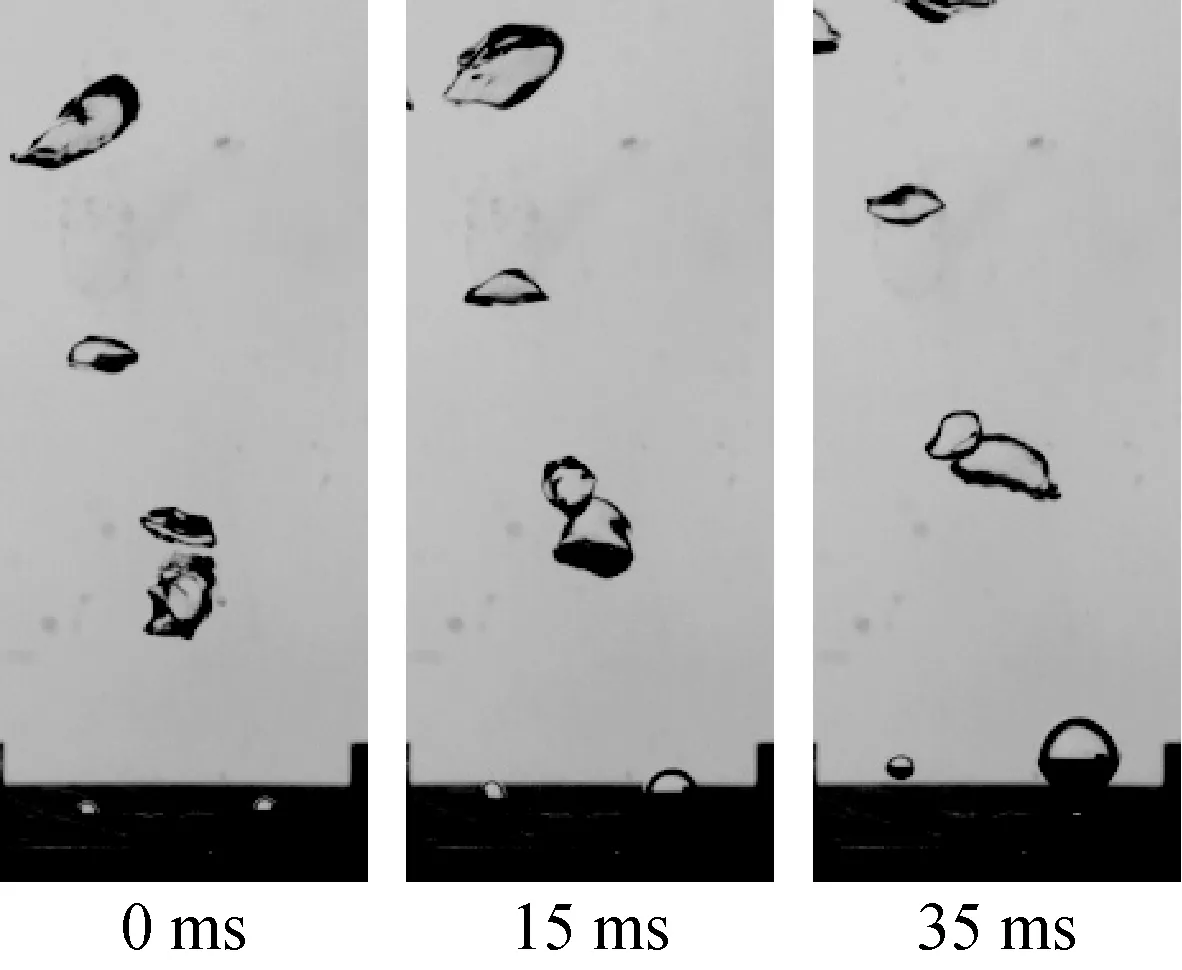

气腔满水状态和无水状态下多孔鼓泡特性存在差异主要是由气腔内气空间大小不同所致。气腔初始状态为满水时,气体进入气腔会将气腔内少量液体挤出,而后在紧贴孔板下侧形成一层气膜。气膜内气体经鼓泡孔进入主液相完成鼓泡过程,同时,进入气腔的气体不断在气层处汇集补充气层内消耗的气体。孔板发生鼓泡的条件为气腔内的压力pc等于孔板表面液相压力pl与表面张力引起的附加毛细压力Δpσ之和,如式(2)、(3)所示,可知液相表面张力σ和孔径r决定附加毛细压力的大小。孔径越大,对应的附加毛细压力越小。由于孔板加工过程中存在一定误差,且气泡生长、脱离会改变孔板表面液相的静压力分布,因而不同鼓泡孔鼓泡所需的气腔压力也各异。在气体进入气腔使气腔压力不断上升的过程中,首先达到某一鼓泡孔的鼓泡条件。该鼓泡孔开始鼓泡,但由于满水气腔内气层体积较小,气层内压力快速下降,从而导致气层压力始终无法满足其他鼓泡孔鼓泡的条件。图5示出了多孔鼓泡受到抑制的过程,即使当气腔压力满足多个鼓泡孔鼓泡条件时,多孔鼓泡孔同时出现气核,但由于气层气体流量过小而无法维持多孔的气泡生长,最终只有单鼓泡孔鼓泡,其余鼓泡孔气核缩退回气腔。无水气腔状态下,仅在气体流量较低条件下出现图5所示的现象。

图5 双孔鼓泡受到抑制现象Fig.5 Suppression phenomenon of double-orifice bubbling

由图3、4可知,气腔满水条件下,气腔体积对多孔板鼓泡特性影响较小。当气腔为满水状态时实际的气空间大小与气腔体积无关,气腔内气空间的大小仅受气体流量、孔板结构等因素的影响。由于气腔无水条件下多孔板的曝气更好,因此后文重点分析气腔无水条件下的多孔板鼓泡特点。

pc=pl+Δpσ

(2)

Δpσ=2σ/r

(3)

2.2 孔间距及气腔体积对鼓泡特性的影响

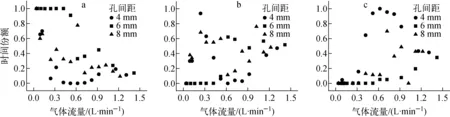

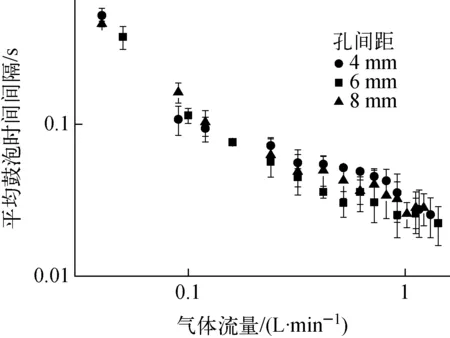

图6为孔径1 mm、3#气腔无水条件下孔间距对鼓泡孔数时间份额的影响。从图6可发现,不同孔间距下鼓泡孔数时间份额与气体流量的关系规律性较差,同样无法明确地得到孔间距对鼓泡孔数时间份额的影响规律。当气体流量为0.3~0.5 L/min时,6 mm孔间距下单孔鼓泡时间份额为1,而4 mm和8 mm孔间距下的单孔鼓泡时间份额均在0.5以下。孔间距对平均鼓泡时间间隔的影响示于图7,在0.3~0.5 L/min的气体流量范围内,6 mm孔间距下的平均鼓泡时间间隔明显小于4 mm和8 mm孔间距下的平均鼓泡时间间隔。因此,需建立一个新的量同时考虑鼓泡孔数时间份额和平均鼓泡时间对鼓泡特性的影响。因而引入有效鼓泡时间的概念,有效鼓泡时间te的物理意义是每个气泡所单独占用相应气体流量的时间ta,即:

a——单孔鼓泡;b——双孔鼓泡;c——三孔鼓泡图6 孔间距对鼓泡孔数时间份额的影响Fig.6 Influence of pitch of holes on time portion of bubbling orifice number

(4)

当孔间距较大、气体流量较小时,孔间气泡的相互作用较弱,孔间距对多孔鼓泡过程的影响可忽略。将图6、7中孔间距6、8 mm,气体流量范围为0.04~0.43 L/min的实验结果按式(4)进行处理。从图6、7可看出,在所处理的流量范围内,孔间距分别为6 mm和8 mm时的鼓泡孔数时间份额和平均鼓泡时间间隔均相差较大。图8示出了6 mm和8 mm孔间距下的有效鼓泡时间,可看出,两个孔间距下的有效鼓泡时间基本相同,二者相差不超过20%。当鼓泡条件基本相同时,有效鼓泡时间基本一致。表明同时考虑鼓泡孔数时间份额和平均鼓泡时间间隔的有效鼓泡时间更适合表征多孔板鼓泡性能。

图7 孔间距对平均鼓泡时间间隔的影响Fig.7 Influence of pitch of holes on average bubbling time interval

图8 不同孔间距下有效鼓泡时间对比Fig.8 Comparison of effective bubbling time at different pitches of holes

图9 不同鼓泡器结构下有效鼓泡时间与气体流量的关系Fig.9 Relationship of effective bubbling time and gas flow rate for different orifice constructions

图9为不同鼓泡器结构下有效鼓泡时间与气体流量的关系。当孔间距大于6 mm时,孔间距对有效鼓泡时间的影响可忽略。当气腔为3#气腔、气体流量为0.35~0.7 L/min时,4 mm孔间距下的有效鼓泡时间明显低于6 mm和8 mm孔间距下的有效鼓泡时间。这主要是由于当孔间距较小时,气泡脱离后带动鼓泡孔附近液相向上流动,从而拉拽相邻鼓泡孔气核并促进相邻鼓泡孔气泡的脱离。而当气腔为2#气腔时,4 mm孔间距的有效鼓泡时间与6 mm和8 mm孔间距的有效鼓泡时间相同。随气腔体积的增加,4 mm孔间距的有效鼓泡时间增加。当气腔体积较小时,气泡对相邻鼓泡孔气核有拉拽作用并促进其生长及脱离,但多个鼓泡孔的气泡生长过程所消耗的气体较多,使得小气腔内压力快速下降从而提前结束气泡生成过程。但气腔体积增大后,气腔内气体充足,气泡对相邻鼓泡孔气泡的拉拽作用不会促进其提前脱离。因此,随气腔体积的增大,孔间距对有效鼓泡时间的影响减弱甚至消失。

由图9可见,4 mm孔间距对有效鼓泡时间的影响在0.35~0.7 L/min流量范围内较明显。在其余流量范围内,4 mm孔间距的有效鼓泡时间基本与6 mm和8 mm孔间距下的有效鼓泡时间相同。当气体流量小于0.35 L/min时,由图6可知,单孔鼓泡时间份额较大。在鼓泡孔数大部分时间为单孔的条件下,气泡对相邻鼓泡孔气泡的拖拽概率较小,因而由拖拽导致的有效鼓泡时间降低的趋势不明显。而当气体流量大于0.7 L/min时,进入气腔的气体流量能充分维持多个鼓泡孔气泡生长所需气体流量,此时由上一组气泡拖拽导致的气泡提前脱离现象消失,孔间距对有效鼓泡时间的影响可忽略。

2.3 鼓泡孔数量确定

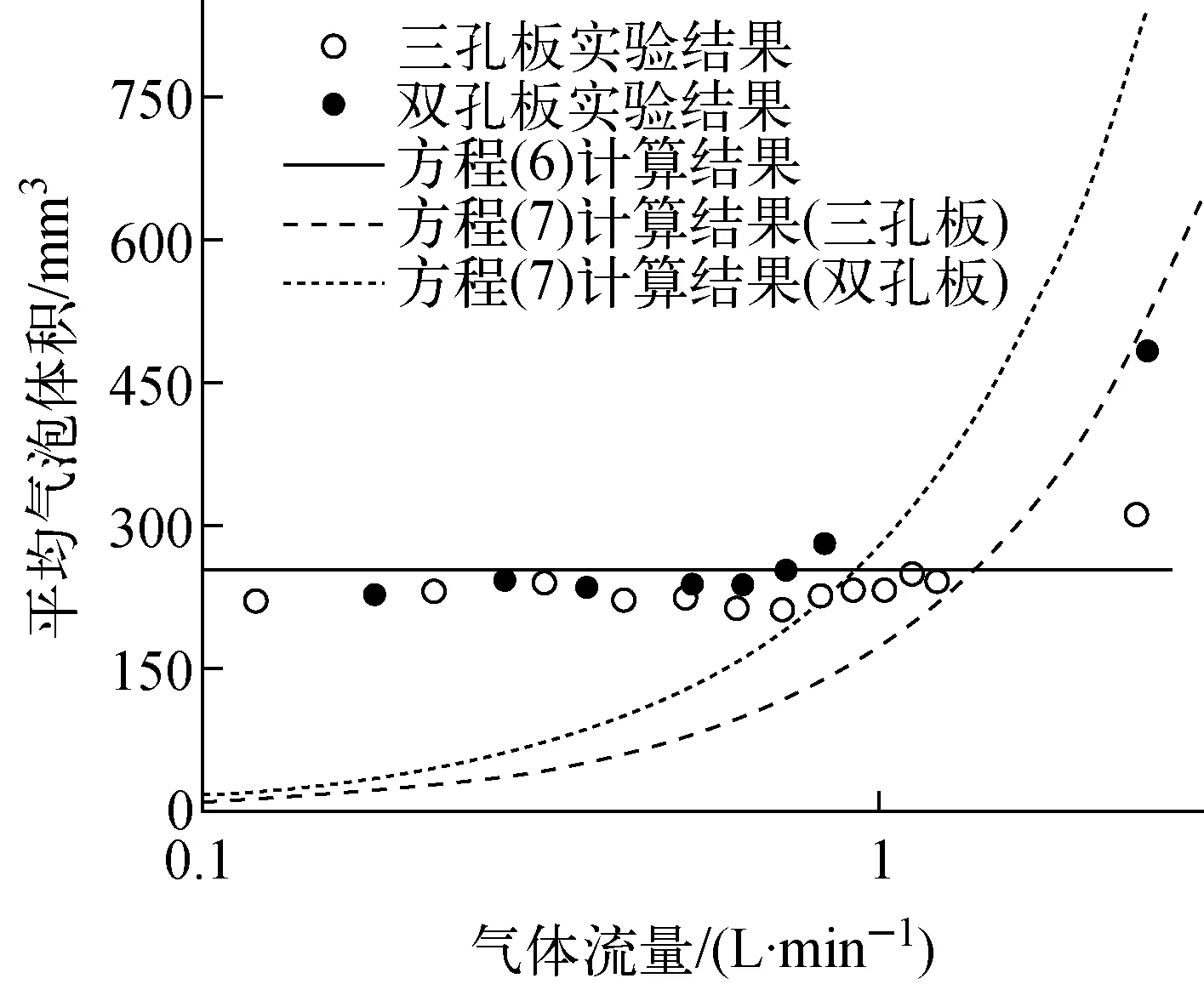

根据有效鼓泡时间的物理意义,可通过式(5)计算相应鼓泡条件下的平均气泡体积Vbp。图10为不同理论模型计算值和实验结果的对比,其中,气腔为2#气腔,孔径为1 mm。在气体流量较低时,气泡体积不随鼓泡孔数和气体流量发生变化。当气体流量达到0.8 L/min后,双孔板生成的气泡开始逐渐随气体流量的增加而增大。当气体流量增加至2.5 L/min时,三孔板生成的气泡体积明显增大。Park等[16]的研究结果表明,当气腔体积满足式(8)所示关系式时,气腔处于恒压状态。可由式(6)计算得到气泡生成体积Vbc。此时,气泡体积由气腔体积Vc、孔径r、液相张力系数σ及气腔平均压力pa等因素决定而不受气体流量影响。但图10所示的实验结果表明,仅当气体流量较低时,气泡体积符合式(6)的计算结果。当气体流量较高时,气泡体积大于式(6)计算值并随气体流量的增加而增大。气体流量较高时,控制气泡脱离的主要作用力为惯性力,气腔恒流条件下气泡体积的计算公式如(7)[14]所示,式(7)计算得到的气泡体积Vbp与鼓泡孔内的平均气体流量q具有指数关系。当气体流量较小时,由式(7)计算得到的气泡体积小于式(6)计算得到的气泡体积。将该区域定义为气腔控制区,随气体流量的增加,式(7)计算得到的气泡体积开始超越式(6)计算值,将该区域定义为惯性力控制区。气体流量处于气腔控制区时,气泡体积不随气体流量的变化而变化,生成的平均气泡体积可由式(6)计算得到。当气体流量升高至惯性力控制区时,气泡平均体积随气体流量的增加而增大。此时,生成的平均气泡体积处于式(6)与(7)的计算值之间。由图10可知,当鼓泡孔数量增加后,由气腔控制区向惯性力控制区转换的流量随之增加。因此,可合理设置多孔鼓泡孔板的开孔数量,从而保证气泡生成处于气腔控制区。

Vbp=teQg

(5)

Vbc=2σVc/Krpa

(6)

Vbq=1.378q1.2/g0.6

(7)

(8)

其中:Qg为进入气腔的平均气体流量;K和M分别为多变系数和气体分子量。

图10 实际气泡体积与不同理论模型计算体积比较Fig.10 Comparison between practical bubble volume and calculated value by different models

3 结论

本文通过可视化实验手段,对孔板结构、气腔状态等参数与多孔板鼓泡性能的影响关系进行研究,分析了各因素对鼓泡性能的影响规律,得到以下主要结论。

1) 气腔满水条件下每组鼓泡的时间间隔基本不变,但高鼓泡孔数所占时间份额明显降低,鼓泡孔利用效率下降,气泡体积增大。

2) 多孔板鼓泡过程中鼓泡孔数和平均鼓泡时间间隔有较强的随机性,均不适宜单独作为特征量来衡量多孔板鼓泡性能;包含二者的有效鼓泡时间可较好地衡量相同气体流量条件下多孔板的鼓泡性能。

3) 当气体流量为0.35~0.7 L/min、孔间距为4 mm时,气泡脱离会拉拽相邻鼓泡孔气泡并促进其脱离,从而减少有效鼓泡时间。

4) 随气体流量的增加,气泡生成体积从气腔控制区过渡到惯性力控制区。鼓泡孔数量的设计应保证生成的气泡体积处于气腔控制区。