基于流场的外啮合齿轮泵径向力计算

2013-03-31冀宏赵光明

冀宏,赵光明

(兰州理工大学能源与动力工程学院,甘肃兰州730050)

齿轮泵是一种常用液压泵,具有结构简单、自吸性能好、对油液的污染不敏感、工作可靠等优点,齿轮泵的缺点主要是内泄漏较大、径向力大和困油现象引起较大的噪声、振动。困油容腔内压力骤升骤降,可进一步加剧齿轮泵径向力,周期性的压力冲击和气蚀使泵的各零件受到很大的冲击荷载[1],严重影响齿轮泵的使用寿命。而合理开设卸荷槽,是降低齿轮泵困油压力的首要方法[2],也是减小径向力不平衡的措施之一。

齿轮泵实际工作过程中,齿轮的高速旋转和啮合点变动,齿轮泵内的流场和困油压力周期性变化,齿轮所受的径向力也相应变化。一般常用经验公式[3]对齿轮泵径向力进行计算,而精确求解相当困难。文献[4]分析了具有扩大高压区结构的外啮合齿轮泵的径向力和传动扭矩,给出较为精确的计算公式。文献[5]利用ADINA软件对水压外啮合齿轮泵内的流场进行了仿真与分析,得到更接近于实际的齿轮圆周压力分布。文献[6]提出了一种在AutoCAD环境下外啮合齿轮泵各容腔的测量方法。作者联合应用三维设计软件Pro/E和FLUENT流场分析软件对齿轮泵困油压力和内部流场进行计算,计算出旋转工作过程中齿轮泵内部流场,获得卸荷槽改进前、后齿轮泵径向力变化规律,为齿轮泵径向力准确计算和优化设计提供了一种方法。

1 齿轮泵困油现象分析

1.1 原齿轮泵困油模型

某型齿轮泵原卸荷槽如图1所示。在工作中发现齿轮泵噪声很高,一段时间后轴承磨损较为严重。经过实物测量后,发现连通困油腔Va和Vb的齿侧间隙尺寸很小,当齿轮继续旋转,Vb中的油液来不及排到Va中去,从而引起Vb中的油液压力激增,使齿轮轴和轴承受到很大的周期性冲击荷载,加速齿轮轴承的磨损,从而影响齿轮泵的使用寿命。

图1 原齿轮泵卸荷槽

1.2 改进卸荷槽消除困油压力

当齿侧间隙很小时,由齿侧间隙通过的油液流量微乎其微,因此近似认为Va和Vb是互不相通的两个小困油腔,在确定卸荷槽尺寸时,按无齿侧间隙的关系来确定。齿轮泵卸荷槽改进后如图2所示,其结构为对称布置,在保证高低压腔互不相通的前提下,使困油腔Va和Vb在压缩到最小值的过程中始终与压油腔相通,经过最小容积位置后,困油腔开始增大并与吸油腔相通,这样便有效地消除了困油压力。

图2 改进后齿轮泵卸荷槽

2 困油压力计算与分析

对齿轮泵卸荷槽改进前、后对应的困油压力进行计算与分析。计算条件如下:(1)齿轮泵转速2 500 r/min,工作压力20 MPa,齿轮为渐开线标准直齿圆柱齿轮,齿数z为9,模数m为4,压力角α为30°,齿宽40 mm,齿顶高系数取1,顶隙系数c*取0.25;(2)两齿轮为无侧隙啮合;(3)困油区内的泄漏主要包括侧隙处qvh、齿轮端面间隙处qvo和卸荷槽口处qvr,由于齿侧间隙和端面间隙很小、过渡时间很短,qvh和qvo予以忽略。

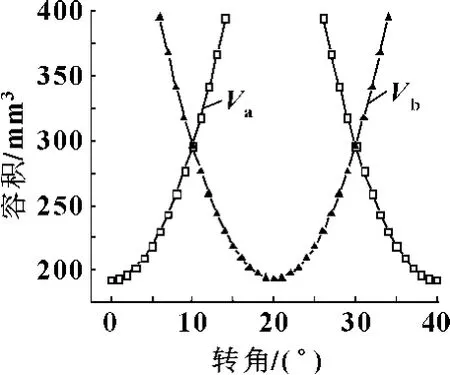

2.1 困油腔容积计算

在计算各困油腔容积过程中,作者规定困油腔Va在最小值时为起始位置0°,根据精度要求确定步长为1°,即齿轮每转动1°计算一次困油腔容积,该齿轮泵啮合40°为一个周期,共需计算40次。具体计算过程为:首先利用Pro/E建立齿轮泵模型,然后导入FLUENT前处理软件GAMBIT进行布尔运算得到困油腔内的油液模型,对其划分网格后在FLUENT中进行体积积分运算,得到各困油腔容积。根据步长要求共建立40种模型,计算结果如图3所示。

图3给出了齿轮泵困油腔Va和Vb在一个周期内的变化曲线。由于两齿轮为无侧隙啮合,困油容积分成两个封闭困油腔Va和Vb,两困油腔容积在周期内呈交替变化,Va和Vb最大值和最小值均相等,最大值为395.344 mm3,最小值为192.802 mm3。

图3 齿轮泵困油腔容积变化曲线

2.2 困油腔压力

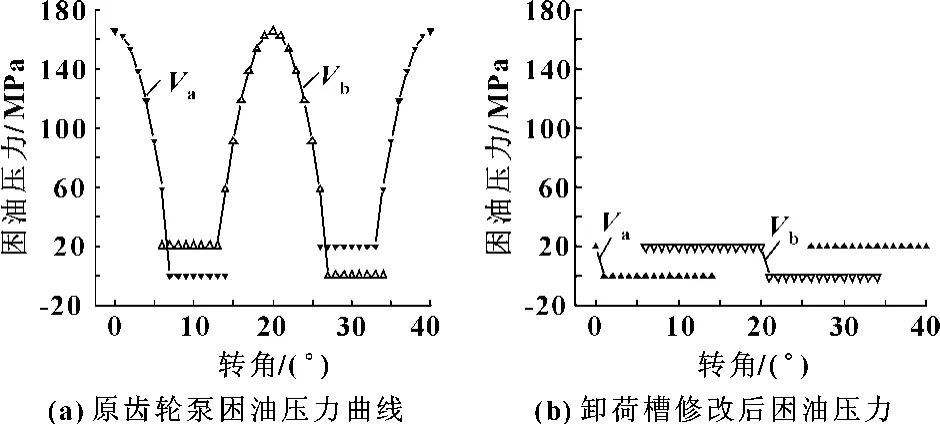

根据流体体积弹性模量公式,可得困油腔压力变化值为:

式中:K为液压油有效体积弹性模量,取K=0.7 GPa;V0为困油腔初始容积;ΔV为困油腔容积的变化;qvr为卸荷槽口处流量;Δt为时间步长,即齿轮转过1°所需时间。

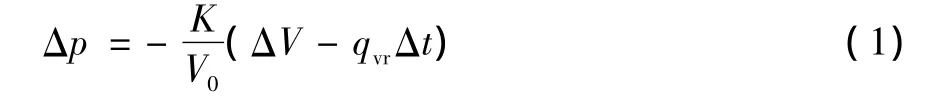

图4分别给出了齿轮泵卸荷槽改进前、后 (工作压力20 MPa时)的困油压力在一个周期内的变化曲线。图4(a)为原齿轮泵困油压力变化曲线,困油腔内压力在周期内骤升骤降,最高压力为165.55 MPa,最低压力为-0.11 MPa,压力变化幅度过大,将加剧齿轮泵径向不平衡力,使齿轮轴和轴承受到很大的周期性冲击荷载,加快轴和轴承的磨损。图4(b)为卸荷槽修改后困油压力的变化曲线,困油压力变化较为平缓,最高压力为20 MPa,最低压力为0,困油压力的峰值和平均值较原齿轮泵均有大幅度降低,峰值为原来的12.1%,平均值降为原来的16.8%。

图4 卸荷槽修改前后各困油腔压力变化曲线

3 齿轮泵内部流场解析

3.1 内部流体模型和网格划分

图5为齿轮泵流场计算区域,泵壳体内表面、齿轮齿形表面和两侧盖板的内表面构成了齿轮泵工作容腔,齿轮泵工作容腔由吸油腔、齿间腔、困油腔和排油腔组成,两个齿轮呈相反方向旋转,齿顶与壳体内表面的径向间隙δ取0.1 mm。

图5 齿轮泵流场计算区域

为提高网格质量并减少网格数量,采用三角形网格对齿轮泵内部流体进行网格划分,并对流场参数变化剧烈的径向间隙处区域进行网格细化,为了保证计算的精度,此处共划分了5层网格,图6给出了一种转角时的网格图。

图6 网格划分及局部细化

3.2 计算条件

利用FLUENT软件RNG k-ε湍流模型计算齿轮泵内部流场。计算条件分别设置为:齿轮泵的进口设置为压力进口边界,设为1个标准大气压;出口设置为压力出口边界,设为20 MPa;困油腔进口设置为压力进口边界,困油腔进口压力大小根据图4所示的转角-困油压力曲线给出;将两齿轮的壁面设为转动壁面边界,转速为2 500 r/min,油液密度860 kg/m3,油液黏度0.032 kg/m·s,收敛精度为10-6。

计算时先不加入齿轮壁面旋转条件,只求解流体的连续性方程和动量方程,待求解收敛后再加入壁面旋转条件继续计算直到收敛。

3.3 流场计算结果

图7给出了转角为0°时修改卸荷槽后齿轮泵内部流体静压分布,整个流场 (除困油腔外)的静压从排油腔到齿间腔再到吸油腔逐渐降低,最高压力出现在排油腔内的齿轮啮合处附近,这是由于齿轮副进行啮合运动时,两齿轮的齿相互挤入对方的齿间,对齿间油液进行挤压所致,最高压力值达到21.63 MPa,最低压力出现在吸油腔内两侧齿面处,由于两侧齿面反向高速旋转运动,使吸油腔容积增大,造成壁面附近区域内油液得不到及时的补充而出现较大的负压。同一齿间容腔内静压大小基本相等,齿顶径向间隙内静压由高向低过渡分布,最高压力出现在排油腔齿间容腔的入口处,最低压力出现在吸油腔齿间容腔的出口处,这是由于油液在此间隙内压差流动造成能量损失所致。

图7 齿轮泵内部流场静压分布

4 齿轮泵径向力的分析与计算

4.1 齿轮泵径向力的组成

作用在齿轮泵轴承上的径向力F,由沿齿轮圆周液体压力产生的径向力FP和由齿轮啮合产生的径向力FT所组成,如图8所示。

图8 齿轮泵径向受力示意图

由液压力产生的径向力为:

式中:FPx、FPy为FP在x、y方向上的分力。

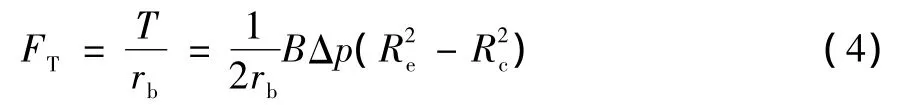

齿轮泵工作时,液压力对从动齿轮产生的液压力矩为:

式中:B为齿宽;Δp为排、吸油腔压差;Re为齿顶圆半径;Rc为啮合点至从动齿轮中心O2的距离。

由齿轮啮合产生的径向力为:

式中:rb为齿轮基圆半径。

FT在x、y方向上的分力FTx和FTy分别为:

式中:α为分度圆上的压力角。

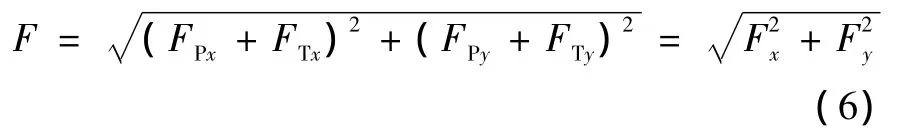

作用在齿轮上的径向力为:

式中:Fx、Fy为F在x、y方向上的分力。

4.2 齿轮泵径向力计算

在FLUENT软件中,对两齿轮的齿面进行力和力矩分析,分别得到卸荷槽改进前后齿轮泵的 FPx、FPy、FTx以及FTy,然后根据公式 (6)计算出相应的径向力F。

图9给出了原齿轮泵和卸荷槽改进后齿轮泵的径向力在x、y方向上的分力在一个周期内的变化曲线。其中:出口压力p1=20 MPa。由图可见:同一齿轮泵的主动轮和从动轮的Fx大小基本相等,原齿轮泵的Fx在周期内呈波形变化,最大值和最小值交替出现两次且幅度较大;改进后齿轮泵的Fx在周期内呈锯齿形变化,最大值和最小值各出现4次但幅度较小;改进后齿轮泵 Fx最大值为原齿轮泵 Fx最大值的13%,平均值为原齿轮泵的11%,而齿轮泵卸荷槽改进前后的Fy变化不明显,说明困油引起的齿轮泵径向力的不平衡主要表现在x方向分力上。

图9 卸荷槽改进前、后齿轮泵径向力分力对比

图10给出了卸荷槽改进前、后齿轮泵的径向力在一个周期内的变化曲线,其中:出口压力p1=20 MPa。由图可见:同一齿轮泵的从动轮上的径向力比主动齿轮上的径向力大,后者约为前者的1.0~1.5倍,原齿轮泵主动轮和从动轮的径向力在周期内呈波形变化,最大值和最小值交替出现两次且幅度较大,这主要是由于困油引起的在x方向上径向力分力变化所致;改进后齿轮泵主动轮和从动轮的径向力在周期内呈凸凹形变化,变化较为平缓;改进后齿轮泵径向力最大值为原齿轮泵径向力最大值的51%,平均值为原齿轮泵的76.5%。

图10 齿轮泵改进前、后径向力变化曲

5 结论

采用Pro/E和FLUENT流场分析软件分别计算出卸荷槽改进前、后齿轮泵在一个周期内不同转角时内部流场,获得了卸荷槽改进前、后齿轮泵径向力数值变化。由数值计算结果发现:最高压力出现在排油腔内的齿轮啮合处附近,最低压力出现在吸油腔内两侧齿面区域;困油加剧径向力的不平衡主要表现在x方向径向力分力上;改进齿轮泵的径向力最大值和平均值分别降为原齿轮泵径向力的51%和76.5%。表明合理地设计卸荷槽可以有效地降低齿轮泵的径向力不平衡,从而有效延长齿轮泵的寿命。

【1】冀宏.液压气动传动与控制[M].武汉:华中科技大学出版社,2009.

【2】栾振辉.齿轮泵研究的现状与发展[J].起重运输机械,2005(6):11-13.

【3】何存兴.液压元件[M].北京:机械工业出版社,1982.

【4】沙道航.外啮合齿轮泵径向力分析及其精确计算[J].西安工业学院学报,1990,10(2):65-70.

【5】姜继海,袁俊超,王强,等.水压外啮合齿轮泵内的仿真与分析[J].机床与液压,2008,36(3):86-88.

【6】臧克江,刘宇辉,周欣,等.外啮合齿轮泵工作容腔容积的测量[J].机床与液压,2003(1):256-257.