喷丸表面覆盖率对TC4钛合金表面完整性的影响

2013-03-13李四清孟震威汤智慧

王 欣, 李四清, 孟震威, 汤智慧

(1.北京航空材料研究院,北京100095;2.沈阳黎明航空发动机(集团)有限公司,沈阳110043)

目前,随着航空工业对发动机推重比要求的日益提高,以钛合金为代表的高比强度合金被用于航空发动机的主承力部件。新型合金的使用带来了新问题,一方面,高强度材料加工困难,应力集中敏感[1];另一方面,落后的“成形”制造技术限制了构件的制造水平[2],使构件存在“重量大、寿命短、可靠性低”等问题,成为我国航空器服役寿命的主要制约因素之一。国外,早在上世纪70年代即开展了航空零件加工表面完整性研究[3~5],近年来开展了一系列以提高表面质量和疲劳寿命为主要目的[6~8]研究,分析了加工工艺和抗疲劳的特种工艺对于疲劳性能的影响,并建立了表面完整性加工指南,指导全行业的关键零件的加工方法。在我国,这方面研究甚少,亟需开展抗疲劳制造技术的研究。

喷丸是航空工业采用的典型抗疲劳制造工艺[9~12]。近年来,我国开展了大量新型材料的研究,但在新材料(包括先进热处理制度下的老材料)制件采用“老喷丸工艺”的问题十分突出,适用性存在问题,加之对喷丸工艺与构件级疲劳寿命的关系的专项研究很少,使喷丸应用存在一定的盲目性;此外,对于喷丸实施过程中存在的问题,如构件不同部位(如凹槽、平面)的实际喷丸强度差别大,修复返工补喷导致表面覆盖率超差等,对于构件疲劳寿命的影响,也没有开展相应的研究,使喷丸成为仅要求喷丸强度、覆盖率下限的工序。从某种意义上说,忽视喷丸工艺的研究和实施,就会无法充分发挥新材料潜能,降低构件的设计可靠性和安全性,限制零件的长寿命使用,因此,对喷丸等表面抗疲劳强化技术予以高度重视,是解决目前航空器可靠性长寿命的重要途径。

TC4钛合金是国内外航空工业使用最广的钛合金牌号,对于钛合金抗疲劳技术的研究较多[13~15],便多重视工艺对于疲劳性能影响,高玉魁[14]研究了喷丸对于钛合金组织性能的影响,但未涉及高表面覆盖率对于组织与残余应力稳定性的影响。在TC4钛合金航空外包零件喷丸图纸中,对于喷丸覆盖率上下限都有一定要求,而我国由于对表面覆盖率研究尚不充分,一般设计图纸中很少对于表面覆盖率上限提出要求,使得反复修复补喷的(表面覆盖率很大)产品仍然检验合格,而高表面覆盖率形成的喷丸强化层的中高温稳定性也有待研究。因此,有必要针对表面覆盖率对表面完整性影响开展研究,分析较高表面覆盖率及后续保温对于残余应力稳定性与组织状态的影响,为工艺设计部门提供数据,并为航空厂提供喷丸工序合格判据的研究基础。本工作主要研究了喷丸表面覆盖率对TC4钛合金表面形貌、粗糙度、残余应用场的影响,同时分析了后续热处理对表面完整性性能的影响。

1 实验材料和实验方法

实验材料是锻造TC4钛合金。TC4钛合金室温力学性能如表1所示。

表1 TC4钛合金室温力学性能Table 1 Room-temperature mechanical property of TC4 titanium alloy

试样为15mm×15mm×15mm表面精磨成Ra0.4μm的方形试块。在气动式喷丸机上,按照航空工业标准HB/Z 26—2011,采用铸钢丸ZG60对试样进行喷丸,喷丸工艺如表2所示。

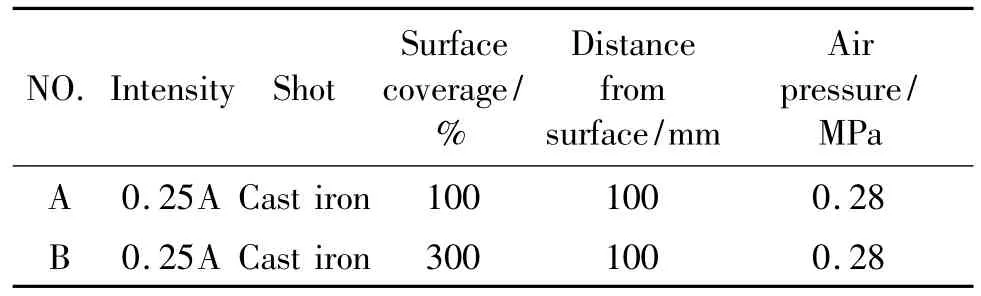

表2 TC4钛合金喷丸制度Table 2 Shot peening parameter of TC4 titanium alloy

制度A,B在喷丸强度、弹丸种类、喷嘴距离和空气压力上都一致,但制度A表面覆盖率为100%,而制度B为300%,即制度B的喷丸时间为制度A的三倍。两种覆盖率喷丸后进行保温,制度为200℃保温1h(下文简写为200℃/1h),研究中温下不同覆盖率产生的强化层残余应力的稳定性。喷丸及喷丸+保温后试样的表面形貌、残余应力和组织状态分别采用Phase shift MicroXAM白光干涉仪、Xstress-3000残余应力分析仪以及JEM-2010高分辨透射电镜进行观察。透射电镜样品是从喷丸样品表面线切割出0.8mm厚度薄片,由1200号细砂纸单面打磨以去除线切割影响层;而为保证双喷时的表面粗糙度,喷丸表面仅稍加打磨,深度不超过10μm;随后进行双喷电解减薄。电解液为35vol%正丁醇+6vol%高氯酸+59vol%甲醇溶液,液氮冷却。

2 实验结果与讨论

2.1 表面形貌

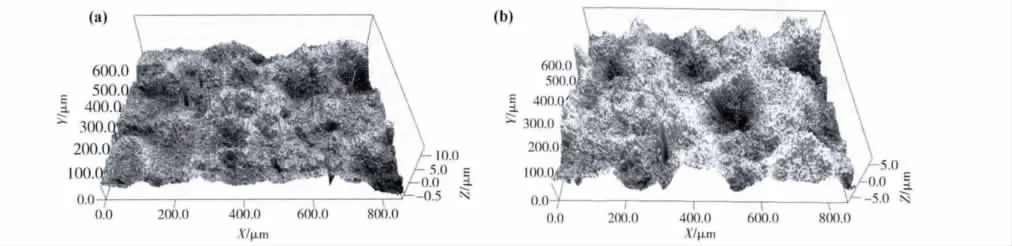

图2为喷丸后TC4钛合金表面形貌图,喷丸前原始试样经过精磨,表面应存在平行的细小刀痕。经过喷丸强化后,由于弹丸冲击产生表面层塑性形变,试样表面刀痕基本消除,取而代之的是许多弹坑的痕迹。经过制度A喷丸后,两种粗糙度分别为1.45μm,1.83μm;而经过制度 B喷丸后,则为1.77μm,2.18μm。覆盖率提高,导致表面塑性形变加剧,从而使表面粗糙度有一定上升。

图2 制度A(a)、制度B(b)喷丸后TC4钛合金表面形貌对比图Fig.2 Surface morphology of TC4 titanium alloy after shot peening(a)parameter A;(b)parameter B

2.2 残余应力

为便于表达,这里提出一个“强烈塑变区”的概念,即从表面(μ=0)到最大残余应力值所对应的深度(μ=Zm)所在区域。喷丸时,高速弹丸与合金表面撞击,在传递能量的同时,使表面层产生塑性形变,并且塑性形变从强化层外层向内逐渐减小,呈梯度分布。由于塑性形变的存在,导致喷丸产生的残余压应力发生松弛,使得在表面向内一定区域内残余压应力减小,产生了所谓“倒钩型”的残余压应力场分布,因此提出将表面至最大残余压应力所对应深度所在的区域称为“强烈塑变区”,在该区域内残余压应力实际上发生了应力松弛。据以往文献分析[16],提高喷丸强度和提高表面覆盖率均能够增大“强烈塑变区”的尺度,使最大残余应力深度内移,而由于构件服役时,表面受到的疲劳交变载荷较大,而强烈塑变区尺寸越小,表层的残余压应力数值就越大,就越能够“抵消”表面受到的交变拉应力幅,提高构件的疲劳寿命。因此,采用细小丸力进行二次喷丸可减小“强烈塑变区”尺寸,得到国内外喷丸领域极大的重视。

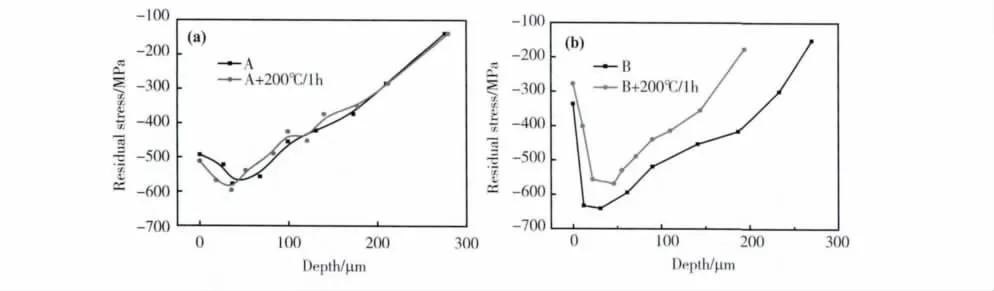

图3为经过A,B制度喷丸后的TC4钛合金表面残余应力场。表面图3可知:①表面覆盖率加大后,表面残余应力略微减小,这个结果与文献[17]近似;②两种工艺喷丸后表面“强烈塑变区”深度基本相同;③表面覆盖率加大后,除表面外其他位置的残余压应力数值较有所增大;④不同覆盖率喷丸后,有效的残余应力场深度基本一致。

图3 经过制度A、B喷丸后TC4钛合金的残余应力场Fig.3 Residual stress profile of TC4 titanium alloy after shot peening

两种喷丸制度经过保温后残余应力场分布如图4a,b所示。对比图4a,b,可以看出,在200℃/ 1h保温后,经过300%覆盖率喷丸后形成的残余应力场,无论是强烈塑变区还是其他区域,松弛都非常明显。而100%覆盖率喷丸后的残余压应力场在保温后基本没有发生松弛,残余压应力场的“强烈塑变区”内的残余压应力数值明显大于300%覆盖率喷丸,且残余应力场的深度也较深,因此,100%覆盖率喷丸工艺在保温后残余应力场稳定性良好,说明在零件的中温服役状态,可以起到较好地抵消外载,对疲劳性能的增益作用优于高覆盖率的喷丸工艺。

2.3 组织状态

造成残余压应力松弛的主要原因是由于在温度场驱动下组织状态的变化。图5为300%表面覆盖率工艺在中温保温前后的“强烈塑变区”内的组织状态。喷丸后,TC4钛合金表面层位错密度很大,存在大量的位错纠结,α-Ti相形成大量一次孪晶和二次孪晶,基本上已经看不清基体形貌;保温后,TC4钛合金表面层内出现大量条状的位错墙结构,原先的位错缠结消失,出现了许多平行分布的自由位错线。

图4 残余应力场分布 (a)制度A和制度A+200℃/1h;(b)制度B和制度B+200℃Fig.4 Residual stress profile (a)parameter A and A+200℃/1h;(b)parameter B and B+200℃/1h

在温度场的作用下,位错运动更加容易,原先缠结在一起的位错线解开,并在晶粒内部残余应力(微观残余应力)的驱使下,向一定方向移动,形成平行位错线。除部分异号刃位错消除外,其他位错可在某些特定位置塞积,出现位错墙结构(图5b箭头),其宏观反映即为晶粒内部协调塑性变形产生的变形带。由于晶粒之间存在残余应力(宏观残余应力),在中温下,变形带在残余应力和塑性形变的驱动下发生晶粒的转动,塑性形变得到一定程度的协调或回复,导致了高覆盖喷丸+中温保温后“强烈塑变区”内宏观残余应力的松弛。观察100%覆盖率喷丸+中温保温后组织状态(图6a,b),未观察到平行位错线或位错墙结构,说明该工艺在中温下的残余应力稳定性也优于高覆盖率喷丸后的状态。

高覆盖率喷丸+中温保温后残余应力松弛,原因是由于高覆盖率喷丸后强烈塑变区内位错密度过大,超过特定“门槛值”,导致中温位错移动加剧,且存在残余应力作用,晶粒有足够的能量产生自协调,使残余压应力松弛。100%覆盖率喷丸+中温保温后,位错密度小于该门槛值,晶粒内部能量不足,无法提供足够的能量使晶粒塑性变形的协调回复,因此残余应力基本没有发生松弛。该“门槛值”在工程上的表现就是喷丸覆盖率实施上限。这说明对于在高温服役的钛合金零件,表面覆盖率喷丸存在上限值,实际实施的表面覆盖率超过上限,则可能使零件在服役过程中残余应力迅速松弛,影响零件使用可靠性,同时可能导致零件尺寸变化,危及零件的使用性能,应予以高度重视。

3 结论

(1)经过300%覆盖率喷丸后,相比100%覆盖率喷丸,表面粗糙度增大,残余应力稳定性较差,在一定时间保温后,残余应力发生较大松弛。

(2)表面覆盖率过高导致喷丸残余压应力的稳定性差的问题,可能缩短高温下服役的TC4构件的疲劳寿命,对用于制造高温部件的钛合金TC4,喷丸工艺应规定表面覆盖率实施上限。

[1]赵振业.高强度合金应用与抗疲劳制造技术[J].航空制造技术,2007,10(33):30-33. (ZHAO Z Y.Application of high-strength alloy and antifatigue manufacturing technology[J].Aeronautical Manufacturing Technology,2007.10(33):30-33.)

[2]赵振业.高强度合金抗疲劳应用技术研究与发展[J].中国工程科学,2005,7(3):91-94. (ZHAO Z Y.Investigation and development status of the application technology to improve fatigue behavior of high strength alloys[J].Engineering Science,2005,7(3):91 -943)

[3]FIELD M,KAHLES J F.Review of surface integrity of machined components[J].Annals of the CIRP,1971,20 (2):153-162.

[4]FIELD M,KAHLES J F.The surface integrity of machined and ground high strength steels[R].Ohio:DMIC report,1964,210:54-77.

[5]FIELD M,KAHLES J F,CAMMETT J T.Review of measuring method for surface integrity[J].Annals of the CIRP,1972,21(2):219-238.

[6]ARUNACHALAM R M,MANNAN M A,SPEWAGE A C. Residual stress and surface roughness when facing age hardened inconel 718 with CBN and ceramic cutting tolls[J],Machine Tools and Manufacture,2004,6:879-887.

[7]DAHLMAN P,GUNNBERG F,JACOSON M.The influence of rake angle,cutting speed and cutting depth on residual stresses in hard turning[J].Journal of Material Processing Technology,2004,147:181-184.

[8]GRUM J.A review of the influence of grinding conditions on resulting residual stresses after inducting surface hardeningand grinding[J].Journal of Material Processing Technology,2001,114(3):212-226.

[9]刘锁.金属材料的疲劳性能与喷丸强化工艺[M].北京:国防工业出版社,1977.

[10]宋颖刚,高玉魁,陆峰,等.GH4169合金喷丸强化层组织结构研究[M].金属热处理,2010,9:94-97.

[11]王仁智.喷丸形变强化技术与现代机械制造业[J].现代零部件,2003(1):69-71. (WANG R Z.Shot peening and modern mechanical manufactory[J].Modern part,2003(1):69-71.)

[12]栾伟玲,涂善东.喷丸表面改性技术的研究进展[J].中国机械工程,2005,16(15):1405-1409. (LUAN W L,TU S D.Research on shot peening technique[J].China Machinery Engineering,2005,16(15): 1405-1409.)

[13]张晓化,刘道新,唐长斌,等.复合表面改性协同增强Ti合金高温微动疲劳抗力[J].中国有色金属学报,2006,16(4):599-605. (ZHANG X H,LIU D X,TANG C B,et al.Synergistic improving fretting fatigue resistance of Ti alloy at elevated temperature by duplex surface modification[J].The Chinese Journal of Nonferrous Metals,2006,16(4):599-605.)

[14]高玉魁.喷丸强化对TC4钛合金组织结构的影响[J].稀有金属材料与工程,2010,39(9):1536-1539. (GAO Y K.Effect of shot-peening on microstructure of TC4 titanium alloy[J].Rare Metal Materials and Engineering,2010,39(9):1536-1539.)

[15]王强,王欣,高玉魁,等.孔强化对TC18钛合金疲劳寿命的影响[J].材料工程,2011(2):84-86. (WANG Q,WANG X,GAO Y K,et al.Effect of strengthened hole on the fatigue life of TC18 titanium alloy[J].Journal of Materials Engineering,2011(2):84-86.)

[16]王仁智.残余应力测定的基本知识——第五讲金属材料与零件表面完整性与疲劳断裂抗力间的关系[J].理化检验-物理分册,2007,43:535-539. (WANG R Z.Basic knowledge of residual stress determination—lecture No.5 review on the relationship between surface integrity and fatigue fracture resistance of metallic materials and components[J].Physical testing and chemical analysis part a:physical testing,2007,43:535-539.)

[17]高玉魁.TC18超高强度钛合金喷丸残余压应力场的研究[J].稀有金属材料与工程,2004,33(11):1209-1212. (GAO Y K.Residual compressive stress field in TC18 ultra-high strength titanium alloy by shot peening[J].Rare Metal Materials and Engineering,2004,33(11):1209-1212.)