置氢TC4钛合金粉末热等静压制件组织与性能研究

2013-03-13田亚强侯红亮任学平

田亚强, 侯红亮, 任学平

(1.河北联合大学河北省现代冶金技术重点实验室,河北唐山063009;2.北京航空制造工程研究所,北京100024;3.北京科技大学材料科学与工程学院,北京100083)

钛合金是20世纪50年代发展起来的一种重要金属材料,因其具有密度低、比强度高、耐蚀性好、耐热性高等特点,而被广泛应用于航空航天、石化、生物工程等领域[1,2]。但钛合金是典型的难加工材料,其室温塑性差,冷加工非常困难,导热性差,弹性模量小,加工硬化严重,大大限制了钛合金的变形工艺和应用;而钛合金置氢后再加工,是利用了氢的可逆化作用,可重构钛合金的微观组织,以提高其加工性能[3~6]。为达到改善制件力学性能的目的,国内外学者提出了一种钛合金的粉末成形与氢处理技术相结合的工艺,以有效解决钛合金粉末固结过程中存在的问题[7,8]。

作为一项新发展的近净成形技术,热等静压工艺过程中的高温、高压可以使钛合金制件内部的封闭气孔、缩松被压实闭合,并扩散结合成致密的组织,使制件的缺陷得到修复,从而消除制件内部孔洞类缺陷,提高制件的力学性能[9,10]。因此,本研究将采用置氢TC4合金粉末原料→热等静压→真空退火除氢→钛合金制件的加工路线,并且保证置氢TC4合金粉末热等静压过程中临时合金元素氢的可逆合金化作用,也可防止其他元素污染情况的出现,从而达到置氢增效、固结加工改性的目的。

1 实验材料及方法

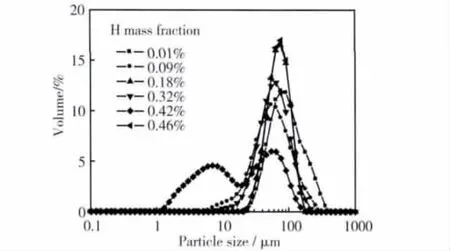

实验采用氢化-脱氢TC4(氢质量分数0.01%)粉末;以及由TC4钛合金棒材置氢(氢质量分数分别为0.09%,0.18%,0.32%,0.42%,0.46%)后经车削、机械研磨得到的置氢粉末,置氢TC4合金粉末的粒度频度分布曲线如图1所示。

图1 不同置氢量TC4粉末粒度频度分布曲线Fig.1 Grain size frequency distribution curve of hydrogenated TC4 alloy powder

加工、焊接好φ14 mm×80 mm不锈钢包套,将置氢TC4预合金粉在振动条件下均匀装入包套中。封好包套,留除气口。对装好粉的包套进行加热400℃,6 h真空除气,焊封包套。置氢TC4合金粉末热等静压处理的工艺为:热等静压温度920℃,热等静压力≥120 MPa,保温保压2.5 h,随炉冷却至300℃以下出炉。

按照GB/T 5163—1985《可渗透烧结金属材料—密度的测定》的方法测量置氢TC4粉末热等静压制件密度。将置氢TC4合金粉末热等静压制件在真空热处理炉中进行真空退火除氢,工艺制度为750℃/7 h,加热速率控制在25℃/min,打开机械泵后,再开扩散泵,至真空压强1 Pa时开始升温,此后真空压强始终保持低于10-3Pa,最后将试样炉冷至室温。

利用德国艾尔特HO900氢氧测定仪,采用化学分析方法检测真空退火除氢试样的氢含量。置氢TC4粉末制件相分析采用DMAX-RB12kW旋转阳极X射线衍射仪,衍射仪使用Cu靶,选用步宽0.02°;功率40 kV,电流150 mA,DS1;SS1。

将除氢后的置氢TC4粉末热等静压制件线切割成尺寸为φ3 mm×6 mm的圆柱压缩试样,压缩试验在室温下INSTRON万能材料实验机上进行,加载速率为0.0011 1s-1。置氢TC4粉末热等静压制件采用HF,HNO3,H2O(体积比1∶1∶8)混合液进行腐蚀处理,腐蚀时间都为10~20 s,以便于显微组织观察。置氢TC4粉末热等静压制件显微组织在CAMBRIDGE(S-360)型扫描电镜下观察。

2 结果分析与讨论

2.1 热等静压制件孔隙形貌及密度

图2为置氢TC4合金粉末热等静压后制件孔隙形貌,图3是置氢TC4合金粉末热等静压制件密度。由图2中可知:置氢TC4合金粉末热等静压后制件的孔隙多为单个的、球形封闭孔隙,且孔隙度数量随置氢量的增加呈逐渐变小趋势,致密化程度逐渐增加。

由图3可知:随着置氢量的增加,置氢TC4合金粉末热等静压后制件的密度呈逐渐增高的趋势,当置氢量小于0.32%时,置氢TC4合金粉末热等静压后制件的密度与氢化-脱氢TC4粉末热等静压后制件的密度基本接近,且都为4.36 g·cm-3;当置氢量达到0.42%时,置氢TC4合金粉末热等静压后制件的密度增大到最值4.38 g·cm-3,当置氢量达到0.46%时,置氢TC4合金粉末热等静压后制件的密度为4.37 g·cm-3。置氢量0.42%和0.46%时,置氢TC4合金粉末热等静压后制件的密度都明显高于其他粉末制件的密度,在置氢量0.42%时达到致密化峰值,这是因为置氢量0.42%TC4合金粉末的体积平均粒径明显小于其他粉末,且粒度分布范围较广,小尺寸颗粒较多,而细粉末颗粒极利于烧结颈的长大及固结成形。

图3 不同置氢量TC4合金粉末热等静压制件密度Fig.3 Product density of TC4 alloy by hot isostatic pressing using hydrogenated powder

2.2 热等静压制件组织

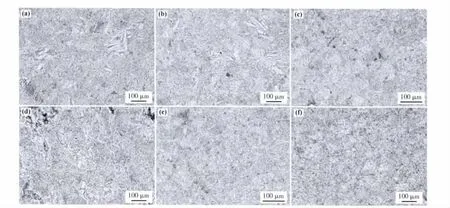

由图4置氢TC4合金粉末热等静压后制件金相组织可知:置氢TC4合金粉末热等静压后制件的组织呈片层状、针状组织和等轴状颗粒组织,由亮相α和α相之间暗相β相组成。氢化-脱氢TC4粉末和置氢量0.09%TC4合金粉末热等静压制件组织为片状和等轴的双态组织,当置氢量为0.18%时,粉末热等静压制件片层状组织减少、等轴颗粒组织增多,且随着置氢量的增加,置氢TC4粉末热等静压制件的片层状组织尺寸变薄、针状的组织变细,等轴颗粒组织愈来愈多,当置氢量为0.42%和0.46%时,粉末热等静压制件组织基本为等轴颗粒组织。

图4 不同置氢量TC4合金粉末热等静压制件金相组织Fig.4 Productmetallographic structure of TC4 alloy by hot isostatic pressing using hydrogenated powder (a)0.01%H;(b)0.09%H;(c)0.18%H;(d)0.32%H;(e)0.42%H;(f)0.46%H

图5为置氢TC4合金粉末热等静压退火后制件显微组织SEM。由图5可知:置氢TC4合金粉末热等静压退火后制件的显微组织较退火前有了明显的变化,氢化-脱氢TC4粉末和置氢量0.09%TC4合金粉末热等静压制件组织中片层状组织尺寸变薄、针状的组织变细,片层状组织明显减少,当置氢量达到0.32%时,粉末热等静压制件显微组织中近乎全是等轴状颗粒组织,且随着置氢量的增加,热等静压退火后制件中等轴状的颗粒组织形貌越来越明显,等轴颗粒也愈来愈多。

2.3 热等静压制件退火后力学性能

由图6置氢TC4合金粉末热等静压制件退火后,压缩屈服强度σ0.2C、抗压强度σC和置氢量的关系可知:随着置氢量的增加,置氢TC4合金粉末热等静压制件退火后压缩屈服强度和抗压强度均呈逐渐增大趋势,其中置氢量0.42%粉末热等静压制件退火后的屈服强度最高。置氢TC4合金粉末热等静压制件退火后抗压强度均也呈逐渐增大趋势,其中置氢量0.46%粉末热等静压制件退火后的抗压强度最高,这与其致密化程度最高、热等静压制件及其真空退火后显微组织形态、晶粒尺寸及组织均匀化程度等密切相关。

2.4 热等静压制件退火后相分析

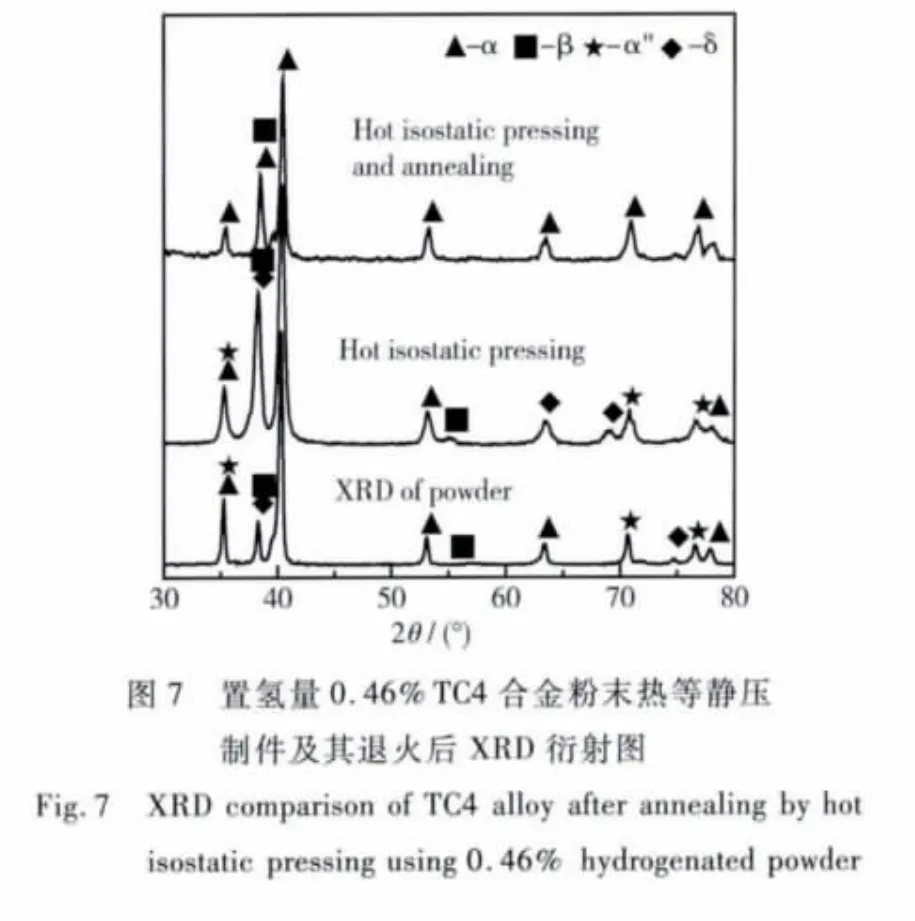

置氢量0.46%TC4合金粉末热等静压制件真空退火后试样,经氢氧检测得到的氢含量为0.0128 %,符合钛合金材料标准要求。

图5 不同置氢量TC4合金粉末热等静压制件退火后显微组织Fig.5 Microscopic structure of TC4 alloy after annealing by hot isostatic pressing using hydrogenated powder (a)0.01%H;(b)0.09%H;(c)0.18%H;(d)0.32%H;(e)0.42%H;(f)0.46%H

由图7置氢量0.46%TC4合金粉末热等静压制件及其退火后 XRD比较结果可知:置氢量0.46%TC4合金粉末热等静压制件与粉末原料的相组成基本相近,其合金粉末热等静压制件退火后相组成则发生了明显的改变,制件组织主要由α相和β相组成,在原始粉末体和模压成形烧结体中存在的α"相和δ氢化物消失,相组成与氢化-脱氢TC4合金粉末原料的相组成[11]基本相近。因此,置氢TC4合金粉末热等静压制件与粉末原料的的氢含量相近,置氢TC4合金粉末热等静压制件经真空退火后,其氢含量则达到安全浓度。

3 置氢钛合金粉末热等静压改性机理

一方面,传统的钛合金氢处理工艺大多数是将钛合金的锻件、铸件或者烧结件先进行β固溶处理,再渗氢,然后在β转变点以下时效或者热加工,最后在较低的温度真空退火除氢,采用适当的热处理工艺,可使一些钛铸件或者烧结件的综合力学性能超过相应的钛锻件的水平。而本研究提出的置氢TC4合金粉末与热等静压相结合的工艺路线,相当于将钛合金热氢处理技术与钛合金粉末固结过程统一在一起一步实现,相应地取消了钛合金制粉过程中除氢及其烧结制件后续的热氢处理环节,同时该工艺保证了固结过程中氢元素不会逸出,而可逆合金化元素氢具有很高的吸附能力和扩散迁移能力,尤其是在β相内的扩散能力更高,对组织结构的形成有着强烈地影响;另一方面,置氢TC4合金粉末热等静压过程中,氢原子在钛合金中的间隙固溶,造成晶格间畸变能的增加,使得钛中的空位浓度和位错增加,从而降低了原子间的结合能,减小了扩散激活能,提高了扩散协调变形能力,增加钛原子的扩散速率,并且使局部区域软化,晶体中空位出现的形成能也将降低,显然,置氢量越大,这种脱位的原子就会越多,空位就越多;此外,由于氢的扩散解析作用和间隙固溶而致钛中的空位浓度和位错增加,增大了钛的表面活性,降低了烧结过程的自由能[5]。

因此,置氢TC4钛合金粉末热等静压工艺,是利用了微塑性变形和原子扩散实现固结的粉末成形工艺,即利用了氢原子的合金化作用改善了钛合金粉末本身的物理特性和加工性能,保证了氢元素在固结过程中不逸出,加快了钛合金粉末原子颗粒的扩散速率实现固结增效效果的,并由此来达到改善粉末固结成形工艺和制件组织性能的目的。

4 结论

(1)置氢TC4合金粉末热等静压后制件的孔隙多为单个的、球形封闭孔隙,且孔隙度数量随置氢量的增加呈逐渐变小趋势,致密化程度逐渐增加。随着置氢量的增加,置氢TC4合金粉末热等静压后制件的组织由片状和等轴的双态组织向等轴态组织过渡,当置氢量为0.42%和0.46%时,粉末热等静压制件组织基本为等轴颗粒组织。

(2)随着置氢量的增加,置氢TC4合金粉末热等静压退火后制件的显微组织较退火前有了明显的变化,随着置氢量的增加,热等静压退火后制件中等轴状的颗粒组织形貌越来越明显,等轴颗粒也愈来愈多。当置氢量达到0.32%时,粉末热等静压制件显微组织中近乎全是等轴状颗粒组织;置氢TC4合金粉末热等静压制件退火后压缩屈服强度和抗压强度均呈逐渐增大趋势。

(3)置氢量0.46%TC4合金粉末热等静压制件与粉末原料的相组成和氢含量基本相近,其合金粉末热等静压制件退火后相组成则发生了明显的改变,制件组织主要由α相和β相组成,在原始粉末体和模压成形烧结体中存在的α"相和δ氢化物消失。置氢TC4合金粉末热等静压制件经真空退火后,其氢含量则达到安全浓度。

[1]王晓晨,郭鸿镇,王涛,等.热处理对β相区形变热处理TC21钛合金锻件组织性能的影响[J].航空材料学报,2012,32(01):1-5. (WANG X C,GUO H Z,WANG T,et al.Effect of heat treatment on microstructure and tensile properties of TC21 titanium alloy after thermo-mechanical processing inβ field[J].Journal of Aeronautical Materials,2012,32 (01):1-5.)

[2]GUO SB,QU X H,DUAN B H,et al.Influences of sintering time onmechanical properties of Ti-6Al-4V compacts bymetal injection molding[J].Rare Materials and Engineering,2005,34(7):1123-1127.

[3]KERR,SMITH P R.Hydrogen as an alloying element in titanium//Titanium’80 science and technology Proceeding of the fourth international conference[C]//Warrendale,1980:2477-2486.

[4]田亚强,侯红亮,任学平.置氢钛合金粉末模压成形-烧结改性机理[J].航空材料学报,2011,31(3):1-7. (TIAN Y Q,HOU H L,REN X P.Study on modification and mechanism of titanium alloy by die forming and sintering utilizing hydrogenated power[J].Journal of Aeronautical Materials,2011,31(3):1-7.)

[5]侯红亮,李志强,王亚军,等.钛合金热氢处理技术及其应用前景[J].中国有色金属学报,2003,13(3):533-549. (HOU H L,LI,Z Q,WANG Y J,et al.Technology of hydrogen treatment for titanium alloy and its application prospect[J].The Chinese Journal of Nonferrous Metals,2003,13(3):533-549.)

[6]郭青苗,章芳芳,侯红亮,等.多孔TC4钛合金的吸氢热力学特性的研究[J].航空材料学报,2010,30(2):24-29. (GUO QM,ZHANG F F,HOU H L,et al.Investigation on Thermodynamics Properties of Hydrogen Absorption in Porous TC4 Titanium Alloy[J].Journal of Aeronautical Materials,2010,30(2):24-29.)

[7]赵嘉琪,南海,黄东.氢合金化钛合金粉末成形制件技术的发展[J].特种铸造及有色合金,2007,27(8):593-596. (ZHAO JQ,NAN H,HUANG D.Progress in technologies for preparation of Tialloy and Tialloy partswith Tialloy powder by hydrogen alloying[J].Special Casting and Nonferrous Alloys,2007,27(8):593-596.)

[8]喻岚,李益民,邓忠勇,等.采用氢化-脱氢(HDH)钛粉和氢化钛粉制备MIM Ti-6Al-4V合金[J].稀有金属材料与工程,2005,34(10):1622-1626. (YU L,LIY M,DENG Z Y,et al.Preparation of P/M Ti-6Al-4V alloy using hydrogenation-dehydrogenation (HDH)powder and hydride powder[J].Rare MetalMaterials and Engineering,2005,34(10):1622-1626.)

[9]赵嘉琪,杨伟光,南海,等.热等静压工艺参数对ZTC4钛合金力学性能的影响[J].材料工程,2011(10):42-46. (ZHAO JQ,YANGW G,NAN H,et al.Effects of hot isostatic pressing treatment parameters on mechanical properties of ZTC4 casting Titanium alloy[J].Journal of Materials Engineering,2011(10):42-46.)

[10]杨伟光,赵嘉琪,南海,等.热等静压工艺参量对ZTC4钛合金组织的影响规律[J].材料工程,2011(9):25-28. (YANGW G,ZHAO JQ,NAN H,et al.Effects of HIP treatment parameters onmicrostructure of ZTC4 casting Titanium alloy[J].Journal of Materials Engineering,2011 (9):25-28.)

[11]田亚强,陈晓辉,侯红亮,等.置氢对TC4合金粉末物理性能和压制性能的影响[J].北京科技大学学报,2008,30(8):893-897. (TIAN Y Q,CHEN X H,HOU H L,et al.Influence of hydrogenation on the physical and pressing properties of TC4 alloy powder[J].Journal of University of Science and Technology Beijing,2008,30(8):893-897.)