直驱式液压伺服系统建模及变增益滑模控制

2013-02-23王洪斌王思文王跃灵王洪瑞张永顺

王洪斌, 王思文, 王跃灵, 王洪瑞,2, 张永顺

(1.燕山大学 电气工程学院,河北秦皇岛 066004;2.河北大学电子信息工程学院,河北保定 071002)

0 引言

液压技术以其响应速度快、负载刚度大、控制功率大等独特的优点,在民用、国防等诸多领域都得到了广泛地应用。然而传统液压技术也有一些固有的缺陷,目前普遍采用的阀控系统是基于节流原理设计的,所以必然造成节流损失,能源利用率低等问题。解决能源利用率低这一问题不仅需要增加系统的装机容量,还会增加系统发热量,附加的冷却装置会进一步增大系统装机空间和成本,发热也是造成液压伺服发生严重故障的主要原因之一[1];若采用变排量液压伺服系统,虽然可以提高效率,但可控范围小,且液压元件结构复杂、成本高、故障率高,待机时电机仍处于工作状态,增加了电能损耗[2]。低能耗是对现代成套设备的基本要求,因此降低液压系统的能耗,开发节能高效液压系统就具有非常重要的意义。

近些年,随着电机调速技术和伺服控制技术的逐步成熟,直驱式容积控制(direct drive volume control,DDVC)液压技术有了突飞猛进的发展,DDVC技术在克服传统液压技术缺陷的基础上,具有节能、高效、可靠性高、噪声低和精度高等特点。一些发达国家和地区相继开展了对DDVC的研究。日本作为最早研究DDVC的国家之一,目前在该领域已具备相当成熟的技术,由日本第一电气株式会社研制的DDVC系统已经成功应用于印刷机、锻压机、连铸设备、2500 t液压高压成形机上[3]。在20世纪90年代的亚特兰大国际智能机电一体化会议上,加拿大学者展示了他们利用DDVC技术制作的电液作动器[4]。作动器系统其实也是一种典型的非线性系统,存在诸多不确定因素,受系统参数摄动和外部干扰不确定性影响,系统的动态特性变得十分复杂,传统的控制算法很难达到期望的控制效果,为了改善系统控制性能,文献[5-7]分别采用模糊控制策略、自适应控制策略和离散时间滑模控制策略消弱了非线性以及参数摄动和干扰不确定对系统性能的影响,提高了作动器抗扰性能。Han Me Kim等基于理想数学模型设计了反步控制器,考虑到系统不确定性,又引入了自适应控制策略和模糊神经网络控制策略,增强了系统的鲁棒性[8]。

我国在这方面也有较多的研究,浙江大学将DDVC技术应用到了变频液压电梯上,这使得我国在液压电梯控制技术上处于世界领先地位。哈尔滨工业大学也是国内较早研究DDVC的高校之一,他们建立了直驱式容积控制电液伺服系统研究平台,在实验研究方面取得了实质性的进展,但是在系统建模过程中,简化了很多环节,降低了对系统控制的精确度[9-10]。西安交通大学和太原理工大学对DDVC 系统开展深入研究和探讨[11-14]。文献[15]展示了国立台湾科技大学的研究成果,他们采用自适应滑模控制策略,消弱了控制输出的抖动。但是这些方法不能从根本上解决问题,其中有的方法物理实现比较困难;有的在建模时,忽略了太多的参数,影响实际控制精度。

为了进一步提升DDVC的性能,本文给出了一种电机融合泵。该泵在设计上与以往的DDVC技术有很大区别,该泵并没有采用液压泵与电动机共轴方式排列,而是将二者融为一体,因而该泵具有体积更小、超静音等更多优势[16-17]。电机泵主要由定子和转子组成,转子内镶嵌有轴向柱塞泵,柱塞泵的缸体主要由斜盘、配流盘、柱塞组成。电机泵通过永磁体转子产生的恒定磁场和定子三相绕组产生的交变磁场相互作用使得转子旋转,带动轴向柱塞泵工作,进而完成吸油过程和排油过程。该泵没有设计传统液压泵的冷却风扇,液压油从环绕定子周围的腰型流道流过,同时带走电机融合泵工作时产生的热量进行自冷却,解决了电机泵的散热问题。由于电机融合泵不是普通意义上的电机,它耦合程度更高,非线性化也很严重,针对这些问题,本文建立了系统的详细数学模型,并提出了具有变增益的滑模变结构控制策略。该控制策略所使用的趋近律在常规趋近律的基础上,引入了缩放因子,使系统具备优良的跟踪性能且抑制了滑模变结构控制的固有抖动问题。

1 系统描述

1.1 电机融合泵位置伺服系统构成

位置伺服系统构成如图1所示,控制器通过电机融合泵的不可逆速度调节和电磁换向阀对压油的方向调节,从而实现对液压缸位置控制。溢流阀起安全保护作用,保证运行时系统压力不超过设定的安全压力。电机融合泵的结构及工作原理见文献[18]。

图1 电液位置伺服系统示意图Fig.1 Schematic diagram of electro-hydraulic position servo system

1.2 液压伺服系统动力学模型建立

根据电磁感应定律,可将电机融合泵视为一台具有特殊功能的永磁同步电动机,得该泵在旋转d-q坐标中的动力学方程为

式中:Ud、Uq分别为电机融合泵在d轴和q轴上的电压分量;id、iq分别为电机融合泵在d轴和q轴上的电流分量;ωp为机械转速;R为定子电枢电阻;Ld、Lq分别为在d轴和q轴上的电枢电感;p为极对数;ψf为永磁体的磁链。

电机融合泵的电磁转矩方程和力矩平衡方程为

式中:Te为电机泵输出电磁转矩;J、B分别为电机泵的总等效转动惯量和总等效摩擦系数;TL为负载转矩。

电机融合泵流量方程为

式中:Qp为输出流量;Dp为电机融合泵排量。

由于系统中的电磁换向阀只改变系统中压油的方向,不改变压油的流量和压力,因此电磁换向阀动力学方程为

若不考虑液压缸的外部泄露等因素,其动力学方程为

式中:Ap为液压缸作用面积;Cip为液压缸外泄露系数;Vt为液压缸油腔总体积;βe为体积弹性模量。

活塞力平衡方程为

式中:M为活塞和负载的总质量;Bc活塞及负载的粘性阻尼系数;K弹性刚性系数;FL为作用在活塞上的外负载力;xp活塞位移。

系统在工作时,电机泵负载转矩为

由于式(6)存在零点非连续不可导函数sgn(u),所以把整个系统分为3个相互独立的子系统,即驱动子系统,换向子系统和液压伺服子系统。

由式(2)、式(3)、式(4)和式(9)得驱动子系统模型为

考虑参数时变、机械谐振、系统未建模动态、外部干扰及子系统间耦合等因素,驱动子系统和液压伺服子系统动力学模型可进一步表示为

式中:a1n,a2n,a3n为系统标称参数;Δa1,Δa2,Δa3为参数变化量;d1为电机融合泵的总扰动,其包括参数时变、机械谐振、未建模动态、子系统外部干扰以及液压伺服子系统与驱动子系统之间的耦合作用等。

2 变增益趋近律

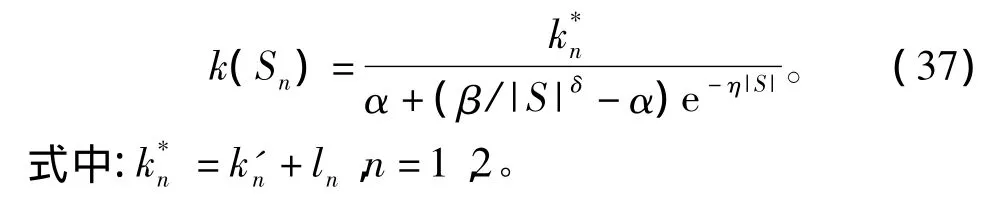

对于一个典型的n阶SISO非线性系统

式(20)中包含不连续项ksgn(S),该项会引起控制输出信号的抖动,而且k越大,抖动也越严重。由式(19)可知到达滑模面的时间为

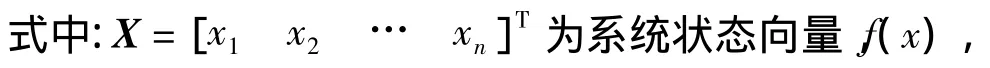

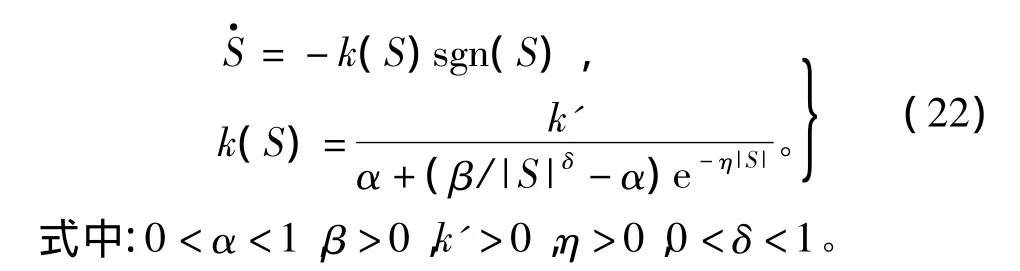

显然,当k取值越小,系统抖动越小,但到达时间增大;当k取值越大,到达时间越小,系统抖动越大。到达时间与系统抖动相矛盾。针对这一问题,设计变增益趋近律如下

对式(22)第1式等号两侧取积分,得

由此可见,在选取相同增益k'时,变增益趋近律滑模到达时间较短[19-20]。

3 控制器设计

电机融合泵控制系统包含了用于驱动装置转速控制的内环控制器、用于活塞位置控制的外环控制器和驱动系统必备的电流控制器。其中,电流控制器采用PI控制策略。

控制目标:在干扰存在时,在给定输入xd的作用下,通过控制器的调节,使得系统能够抑制干扰的影响,系统输出xp最终跟踪上期望轨迹xd。

定义转速误差ea和位置误差eb为

3.1 转速内环控制器设计

由于驱动子系统动力学模型为一阶系统,结合式(13)和式(17),选取滑模面为

在式(31)中包含了电机融合泵的总扰动d1,d1未知且有上界,即|d1|≤l1,得转速内环控制器输出为

3.2 位置外环控制器设计

由于驱动子系统动力学模型为一阶系统,结合式(14)和式(17),选取滑模面为

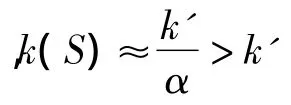

式(32)和式(36)分别包含l1sgn(S)和l2sgn(S),该项会引起系统控制输出抖动,影响控制效果,所以实际仿真中选取控制增益函数为

3.3 稳定性分析

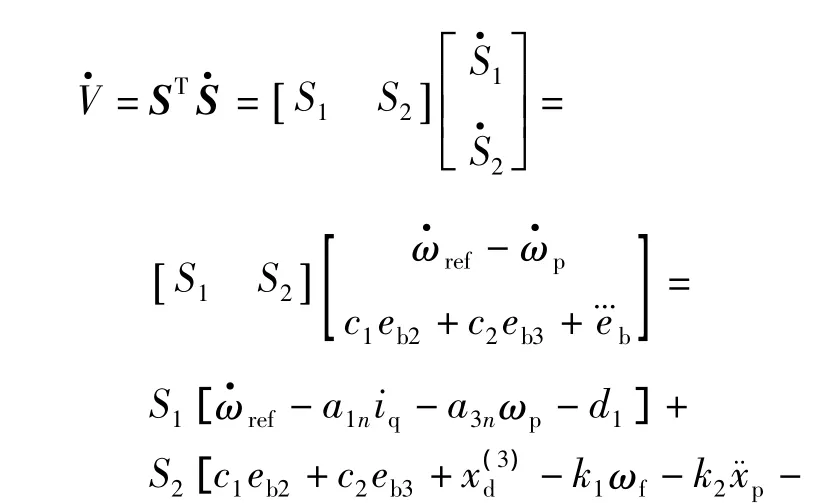

对时间求导,并将式(13)和式(14)分别代入,得

4 仿真研究

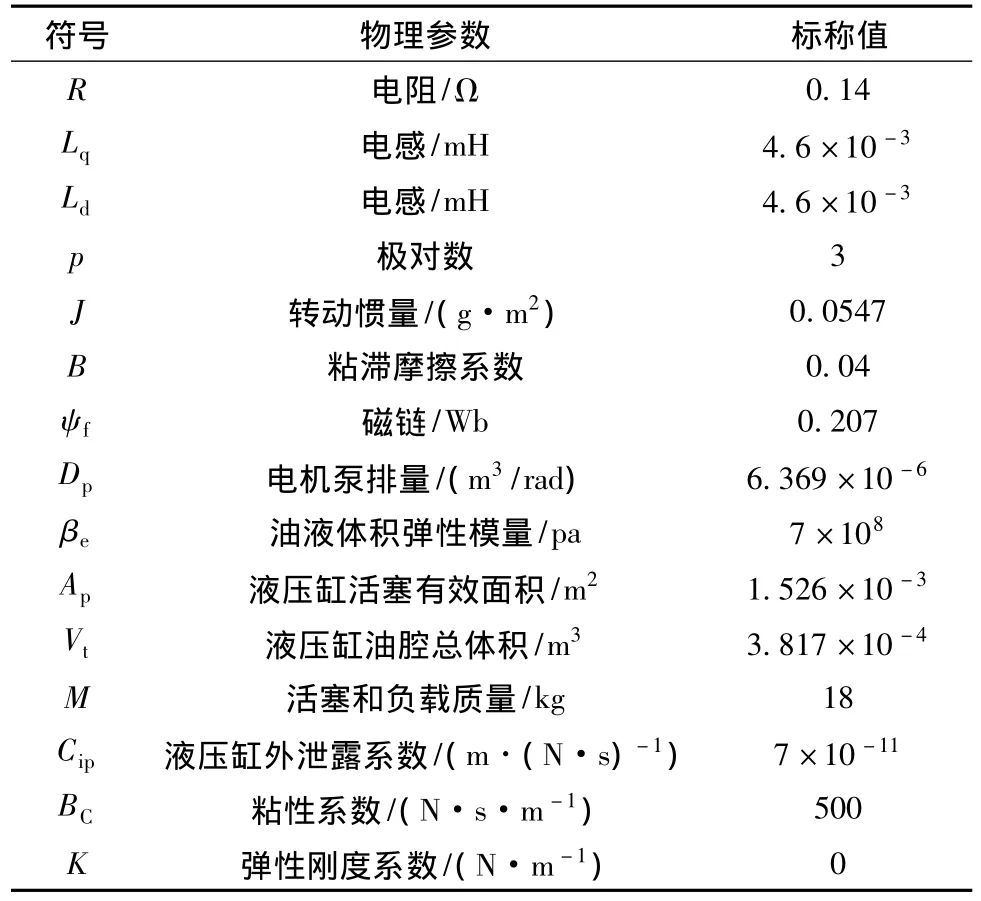

本节中,滑模控制器分别选取改进型常规趋近律和变增益趋近律进行对比仿真,并利用SIMULINK搭建如图2所示的仿真模型,SMC-EH是位置外环控制器,SMC-M是转速内环控制器。仿真中选取的主要参数标称值如表1所示。

图2 控制系统总体方框图Fig.2 General block diagram of control system

变增益滑模控制器选取的参数为:α1=0.1,β1=1.2,η1=30,δ1=0.515,k1=15,α2=0.035,β2=1,η2=50,δ2=0.515,c1=35,c2=10,k2=20。

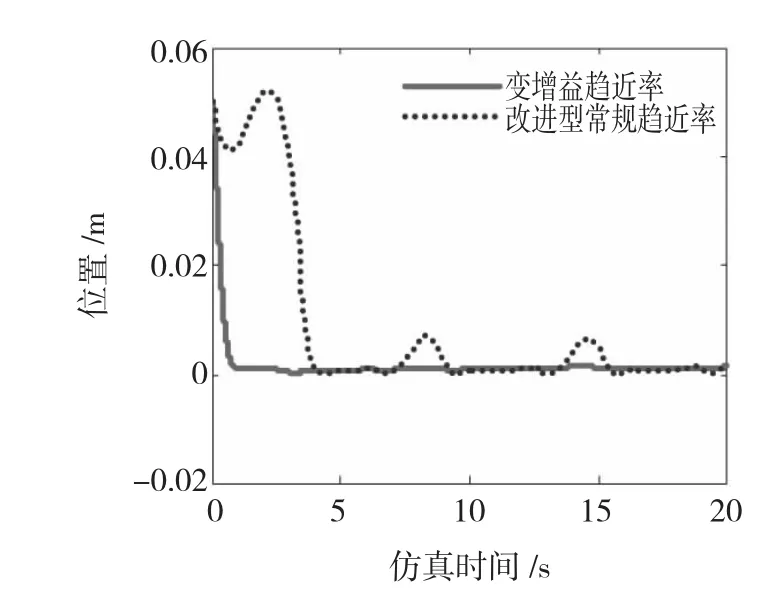

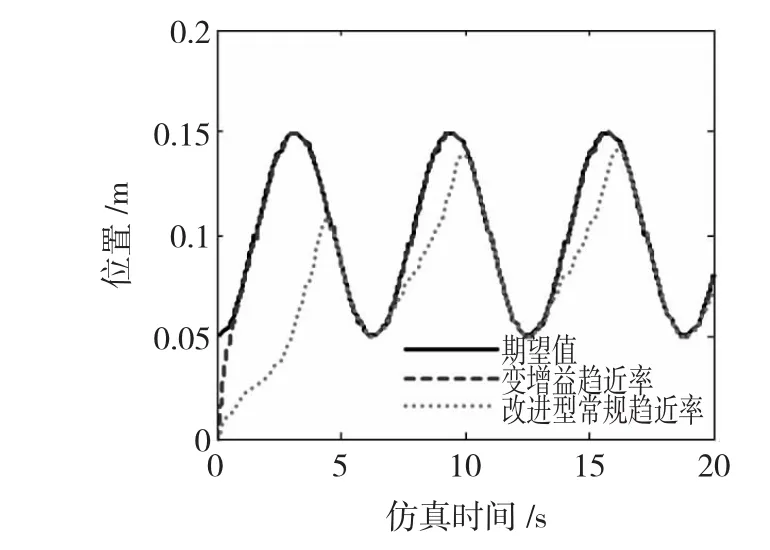

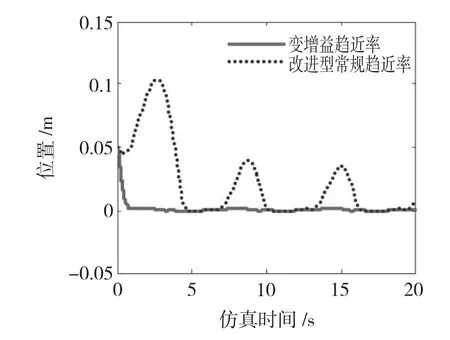

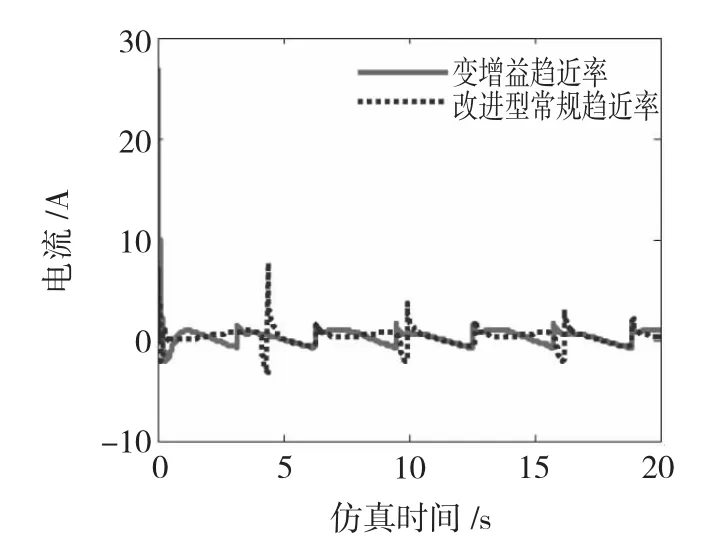

图3~图5为系统未考虑干扰情况下的仿真图,作为对比,图6~图8是在存在干扰时的仿真图,仿真中将所有内部参数增大30%,同时选取外干扰力为FL=150sin(t)。

从仿真结果可知:

1)在相同系统参数、相同干扰力作用的情况下,如图3和图6所示,电机融合泵系统在变增益滑模控制作用下,系统快速性和准确性均明显优于改进型常规滑模控制器。

表1 电液伺服系统参数标称值Table 1 Nominal parameter values of electro-hydraulic servo system

2)当施加扰动时,如图3、图4、图6和图7所示,采用改进型常规滑模控制器对扰动较敏感,鲁棒性较差,而采用变增益滑模控制器可以有效抑制干扰的影响,鲁棒性较强。

图3 未考虑干扰情况下系统跟踪特性曲线Fig.3 Tracking response of system without disturbances

图4 未考虑干扰情况下位置误差曲线Fig.4 Tracking error of system without disturbances

3)在相同参数下,如图5和图8所示,采用变增益趋近律的转速控制器,控制输出平缓,幅值变化小,无抖动现象。

图5 未考虑干扰情况下转速控制器输出曲线Fig.5 Speed controller output curves without disturbances

图6 考虑干扰时系统跟踪特性曲线Fig.6 Tracking response of system with disturbances

图7 考虑干扰时位置误差曲线Fig.7 Tracking error of system without disturbances

图8 考虑干扰时转速控制器输出曲线Fig.8 Speed controller output curves without disturbances

5 结语

针对本文采用的电液伺服系统的位置跟踪问题,本文设计了一种新颖的变增益滑模控制算法。这种算法既消除了传统滑模控制的严重抖动问题,同时又提高了系统收敛速度。仿真研究也表明该控制算法对于系统参数摄动和外干扰,具有良好的动静态性能和较强的鲁棒性。

[1] 权龙.泵控缸电液技术研究现状、存在问题及创新解决方案[J].机械工程学报,2008,44(11):87 -92.

QUAN Long.Current state,problems and the innovative solution of electro-hydraulic technology of pump controlled cylinder[J].Chinese Journal of Mechanical Engineering,2008,44(11):87-92.

[2] 郑洪波,孙友松.直驱式容积控制电液伺服系统及其发展现状[J].机床与液压,2011,39(2):132 -136.

ZHENG Hongbo,SUN Yousong.Direct drive volume control electro-hydraulic servo system and its development situation[J].Machine Tool& Hydraulics,2011,39(2):132-136.

[3] HAGINIWA A,SANADA K.A noble fuel injection using DDVC for marine diesel engines[C]//SICE Annual Conference,August 20-22,2008,Tokyo,Japan.2008:3003-3007.

[4] SAEID H,ANDREW G.Design of a new high performance electrohydraulic actuator[J].IEEE/ASME Transactions on Mechatronics,2000,5(2):158 -164.

[5] SAMPSON E B.Fuzzy control of the electrohydraulic actuator[D].Saskatoon:Department of Mechanical Engineering University of Saskatchewan,2005:29-43.

[6] CHO S H,BURTON R.Position control of high performance hydrostatic actuation system using a simple adaptive control(SAC)method[J].Mechatronics,2011,21(1):109 -115.

[7] YANG Lin,YANG Shi,BURTON R.Modeling and robust discrete-time sliding-mode control design for a fluid power electrohydraulic actuator(EHA)system [J].IEEE Transactions on Mechatronics,2012,18(1):1 -10.

[8] HAN M K,SUNG H P,JI M L,et al.A robust control of electro hydrostatic actuator using the adaptive back-stepping scheme and fuzzy neural networks[J].International Journal of Precision Engineering and Manufacturing,2010,11(2):227 -236.

[9] 苏文海,姜继海,刘庆和.直驱式电液伺服转叶舵机退火蚁群寻优 PD控制[J].电机与控制学报,2010,14(1):102-106.

SU Wenhai,JIANG Jihai,LIU Qinghe.PD controller based on simulated annealing ant colony optimization algorithm in direct drive electro-hydraulic servo rotary vane steering gear[J].Electric Machines and Control,2010,14(1):102 -106.

[10] 王洪杰,季天晶,毛新涛,等.直驱式液压位置控制系统的建模与仿真分析[J].机床与液压,2005,(5):65-66.

WANG Hongjie,JI Tianjing,MAO Xintao,et al.The modeling and simulating of position control system for direct driving hydraulic system[J].Machine Tool& Hydraulics,2005,(5):65 -66.

[11] 张红娟,权龙.永磁同步电机驱动液压泵干扰观测器研究[J].中国机械工程,2010,21(24):2914-2917.

ZHANG Hongjuan,QUAN Long.Research on disturbance observer for permanent magnet synchronous motor driving hydraulic pump[J].China Mechanical Engineering,2010,21(24):2914-2917.

[12] 张红娟,权龙.永磁同步电动机驱动泵控缸系统抗扰研究[J].中国电机工程学报,2010,25(33):84-89.

ZHANG Hongjuan,QUAN Long.Research on anti-disturbance performance of permanent magnet synchronous motor driven pump controlled cylinder system[J].Proceedings of the CSEE,2010,25(33):84-89.

[13] 张红娟,权龙,李斌.永磁同步电动机直驱泵控差动缸位置伺服系统性能研究[J].中国电机工程学报,2010,30(24):107-112.

ZHANG Hongjuan,QUAN Long,LI Bin.Performance of differential cylinder position servo system controlled by permanent magnet synchronous motor driven pump[J].Proceedings of the CSEE,2010,30(24):107 -112.

[14] ZHENG Jianming,ZHAO Shengdun,WEI Shuguo.Application of self-tuning fuzzy PID controller for a SRM direct drive volume control hydraulic press[J].Control Engineering Practice,2009,17(12):1398-1404.

[15] CHIANG M H,CHEN C C,KUO C F J.The high response and high efficiency velocity control of a hydraulic injection molding machine using a variable rotational speed electro-hydraulic pumpcontrolled system [J].The International Journal of Advanced Manufacturing Technology,2009,43(9-10):841-851.

[16] 高殿荣,刘金慧.交流伺服轴向柱塞液压电机泵效率分析与研究[J].液压与气动,2011,(1):55-59.

GAO Dianrong,LIU Jinhui.The analysis and research of the efficiency of a new axial piston hydraulic motor pump[J].Chinese Hydraulics& Pneumatics,2011,2011,(1):55 -59.

[17] 高殿荣,张大杰,温茂森,等.永磁同步驱动轴向柱塞液压电机泵电磁场研究[J].机床与液压,2011,(3):5-9.

GAO Dianrong,ZHANG Dajie,WEN Maosen,et al.Study on electro-magnetic field of permanent magnet synchronous driving axial piston hydraulic motor pump[J].Machine Tool& Hydraulics,2011,(3):5 -9.

[18] 王洪斌,张永顺,冯少婵,等.直驱泵控缸系统建模及自适应反推滑模控制[J].电机与控制学报,2011,15(9):92-98.

WANG Hongbin,ZHANG Yongshun,FENG Shaochan,et al.System modeling and adaptive backstepping sliding mode control for direct-drive pump-controlled cylinder[J].Electric Machines and Control,2011,15(9):92 -98.

[19] ZHANG Xiaoguang,SUN Lizhi,ZHAO Ke,et al.Nonlinear speed control for pmsm system using sliding mode control and disturbance compensation techniques[J].IEEE Transactions on Power Electronics,2013,28(3):1358 -1365.

[20] 杨前,刘卫国,骆光照.高空电推进系统的积分滑模反演速度控制[J].电机与控制学报,2012,16(6):50-56.

YANG Qian,LIU Weiguo,LUO Guangzhao.Integral sliding mode backstepping speed control for high-altitude electric propulsion system[J].Electric Machines and Control,2012,16(6):50-56.

(编辑:刘琳琳)