门式起重机主梁截面的比较与ANSYS分析

2013-01-07郁建华孟庆国

郁建华,孟庆国

(1.常州市建工起重机有限公司,江苏 常州 213101;2.江苏华澄重工有限公司,江苏 江阴 214521)

门式起重机具有适应面广、作业范围大、通用性强等特点,在各种制造企业及物流企业得到广泛使用。其主要用于室外货物的装卸作业。其中,双梁门式起重机因承载能力强,跨度大、整体稳定性好而深受用户欢迎。目前双梁门式起重机主梁一般多采用钢板焊接的箱形结构,双梁门式起重机主梁具有安全性高、刚度大等特点,但箱梁同时也具有自身质量重、造价高等劣势。

根据小车轨道在主梁截面的位置,门式起重机主梁又可分为正轨梁、偏轨梁及半偏轨梁。本文以一台MG200t35m半偏轨双梁门式起重机为例,通过改变主梁截面加劲板和隔板的位置,分析不同截面布置形式下的等效应力,并以此进行对比,进而改进截面形式,降低主梁自重。本文只是对不同截面形式进行应力对比的定性分析,得到的应力数值不能作为定量分析的依据。为了叙述方便,对仅起增强局部稳定性作用的加劲板与大隔板均不作赘述。

1 在不同截面形式下的应力对比定性分析

1.1 主梁截面形式

该台门式起重机用轨道压板将小车轨道固定在主梁上面板上。采用半偏轨箱形主梁,可以减小起重机上部构件在沿大车轨道方向上的尺寸,有利于其整机稳定性,并且小车轨道靠近主梁内侧腹板,有助于充分利用小车架在小车轨距之间的空间,减轻小车自重。

原主梁截面(第一种截面)箱体内每隔一段距离设置一块承载横向加劲板(如图1a所示),此时轨道承载轮压载荷后,传递给箱体上面板,一方面上面板将载荷传递给腹板;另一方面上面板将载荷传递给横向加劲板,由横向加劲板再将载荷传递给腹板。

第二种主梁截面箱体内减窄承载横向加劲板,但在主梁上面板内侧对应小车轨道处增加一根纵向加劲板(如图1b所示),此时轨道承载轮压载荷后,传递给箱体上面板,一方面上面板将载荷传递给腹板;另一方面上面板将载荷传递给纵向加劲板,再由纵向加劲板将载荷传递给横向加劲板,进而传递给腹板。

图1 主梁截面的布置形式

1.2 刚度的考虑

门式起重机静态刚性,即小车在主梁中部起升额定起重量时,其垂直静挠度为f,对于使用简单控制系统能达到中等定位精度特性的起重机[1],其取值关系如下:

f≤S((起重机跨度)/750=35 000/750=46.7 mm

1.3 稳定性的考虑

对于双梁门式起重机来说,由于箱形截面主梁抗扭转的刚性比较大,且在水平方向也有一定的抗弯刚性,所以不必验算整体稳定性[2]。主梁结构中横向及纵向加劲板的布置要遵循《起重机设计规范》[3]中5.7.1.5要求,亦可参考[4]中所述方式设置加劲板。

2 有限元模型的建立与分析

目前,在工程实际应用中,常用的数值求解方法有:有限单元法、有限差分法、边界单元法和加权残数法。其中,有限单元法是随着计算机发展而被广泛应用的一种有效的数值计算方法。其基本思想就是将连续体的结构离散成有限个单元组成,并且每个单元中设定有限个节点,同时选定场函数的节点值作为基本未知量,并在每一单元中假设一近似插值函数以表示单元中场函数的分布规律,继而利用力学中的某些变分原理去建立求解节点未知量的有限元方程。与传统的分析计算方法相比,采用有限元分析方法更接近真实值,且可以同时实现优化处理。

2.1 单元的选取与介绍

ANSYS软件是融结构、流体、电场、磁场及声场分析于一体的大型通用有限元分析软件,是现代产品设计中的高级CAE工具之一。在本文所述的分析过程中,主要使用SHELL63和BEAM188两种单元。

采用SHELL63单元建立主梁箱体主体的分析模型。该单元既具有弯曲能力又具有膜力,可以承受平面内荷载和法向荷载。每个节点具有6个自由度:沿节点坐标系X、Y、Z方向的平动和沿节点坐标系X、Y、Z轴的转动。单元定义时需要四个节点、四个厚度、一个弹性地基刚度和正交各向异性的材料(几何形状、节点位置及坐标系如图2所示)。在单元的面内,其节点厚度为输入的四个厚度,单元的厚度假定为均匀变化。由于在本分析中,板材的厚度不变,所以单元设置中只需输入TK(I)即可(如果厚度是变化的,则四个节点的厚度均需输入)。

图2 shell63单元模型图

图3 beam188单元模型图

采用BEAM188单元建立轨道的分析模型。该单元适用于分析细长的梁,能很好地应用于线性分析、大偏转、大应力的非线性分析其是基于Timoshenko梁理论的,具有扭切变形效果。BEAM188单元是一个二节点的三维线性梁,在每个节点上有6或7个自由度(几何形状、节点位置及坐标系如图3所示),自由度数目的变化是由KEYOPT(1)来控制的。当KEYOPT(1)=0时(默认),每节点有6个自由度,分别是沿X、Y、Z轴的位移及绕其的转动。需要注意的是BEAM188单元忽略实常数设置。

这里给出设置单元型号及材料属性命令流:

/PREP7

ET,1,shell63

ET,2,beam188

MPTEMP,1,0

MP,EX,1,,2.06e5

MP,PRXY,1,,0.3

MP,DENS,1,7.85e-9

2.2 几何模型的建立

取主梁各尺寸的中面进行建模,由于横向加劲板仅在其自身所在截面内改变梁的截面性质,对强度和刚度的影响不大。依据前文所述的两种截面的特性,对箱体内的加劲板进行简化,在一些关键部位添加横向加劲板,即在与起重小车行走轮对应的区域附近,其余区域不添加横向加劲板,参与承载的纵向加筋引起的正应力与挠度减小量约达10%[5],在建模过程中应予考虑,不直接参与承载的纵向加劲板相应取消。

为便于面板与腹板的焊接,在建模时需注意朝向的设置及偏移。由于是对称结构,仅需建立半幅主梁然后镜像生成整体结构。

2.3 划分单元数量的确定

如果插值函数满足一定要求,随单元数目的增加,求解的精度会不断提高,但是却增加了分析所用的时间。在实际工程应用中,只要所得的结果能够满足工程需要就足够了,因此,在分析前就要预先规划,要在分析的精度和所用的时间上找到一个平衡点。

由于本文是对不同主梁截面作对比分析,不考虑小车轨道与主梁上面板的接触应力。对主梁面板横向划分12个单元,竖向划分12个单元,加之主要观察位置为主梁中部,在纵向上靠近中部的位置划分密实一些,远离中部的位置划分稀疏一些。为使划分网格美观合理,采用映射划分方式。

2.4 约束与加载

虽然双主梁箱体沿横向、纵向均可视为对称结构,但由于小车的每个车轮轮压有所不同,从准确施加载荷的角度考虑,单根主梁不可设置对称约束。

对于小车及起重量载荷,均以轮压的形式进行加载,由于在节点上使用集中载荷进行加载时,会在局部产生应力畸点,影响判断,所以这里均使用面力载荷。为考虑主梁自重载荷带来的影响,设置该方向下的重力加速度。

2.5 分析结果及对比

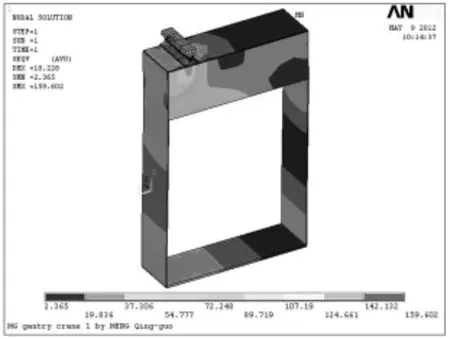

经分析后查看结果,两种截面下均符合《起重机设计规范》对材料及许用应力的要求,同时也满足上文所述的刚度要求,表1列出两种截面分析参数及结果数据的比对资料(云图如图4~图7所示)。

表1 两种截面数据对比

图4 第一种截面等效应力图

图5 第一种截面下挠位移图

图6 第二种截面等效应力图

图7 第二种截面下挠位移图

3 结束语

上文结果表明:在满足双梁门式起重机性能要求的情况下,采用第二种截面形式时,优化了受力结构,使力的传导更顺畅,相应提高了小车轨道附近区域的局部稳定性,并且能显著减轻主梁结构自重。这对类似箱形主梁的桥门式起重机的设计具有很好的参考意义。对起重机生产企业来讲,降低了制造成本,提高了企业的产品竞争力,在当前市场环境下也具有非常重要的意义。

[1]GB/T14406-2011.通用门式起重机[S].

[2]李双林.50t/28m龙门起重机主梁有限元分析及结构优化设计[D].长沙:中南林业科技大学,2009.

[3]GB/T3811-2008.起重机设计规范[S].

[4]胡建伟,盛宝安.客运专线架桥机主梁的局部稳定性分析[J].工程机械,2005(9):40-42.

[5]傅永华,陈定方.起重机结构件加筋对结构强度与刚度的影响[J].起重运输机械,1996(5):30-31.