苘麻纤维脱胶实验及性能研究

2012-12-27黄伟韩喻红芹

黄伟韩,喻红芹

(中原工学院,郑州450007)

苘麻纤维脱胶实验及性能研究

黄伟韩,喻红芹

(中原工学院,郑州450007)

对苘麻脱胶进行了分析研究.实验采用碱氧一浴法、碱煮法、预尿氧法分别对苘麻进行脱胶,并对纤维的微观形态、细度、残胶率、成分、断裂强度、红外等性能进行了测试与分析.结果表明,碱氧一浴法脱胶效果最好,其最优工艺参数为:浸酸时间1h(温度50℃、H2SO4浓度2g/L),NaOH 浓 度12g/L,H2O2浓度14g/L,沸水煮练2h.在此条件下,麻纤维残胶率为10.1%,细度为2.6tex,断裂强度为43.72cN/tex.

苘麻;脱胶;性能;测试

苘麻,又名白麻,为锦葵科苘麻属植物,在中国的种植和利用已有悠久历史.苘麻作为一种新型的天然纺织原料,具备了麻类纤维吸湿散湿快、透气性好、纹理自然、色调柔和、风格独特等优点.苘麻韧皮须经过脱胶去除果胶、半纤维素和木质素等非纤维素物质,才能获得具有可纺性的纤维.因此,脱胶是苘麻纤维制取的重要环节,脱胶质量的好坏直接影响着麻纤维的产量和质量.目前,常见的苘麻纤维脱胶方法有化学脱胶法、生物脱胶法,但脱胶技术仍存在很多问题.传统的化学脱胶工艺流程长,非常耗时,易损伤纤维,且环境污染较大;而生物脱胶处理温和,效果不令人满意,达不到纺纱要求,目前仍停留在实验室小试阶段,再加上成本高等原因,限制了它在工业上的应用.鉴于此,本文就苘麻的快速脱胶技术进行研究.

1 实 验

1.1 实验原料

实验原料为苘麻韧皮.

1.2 实验方法

碱煮法工艺流程为:浸酸→水洗→碱煮→水洗→酸洗→水洗→晾干.

预尿氧法工艺流程为:预尿氧处理→水洗→碱煮→水洗→酸洗→水洗→晾干.

碱氧一浴法工艺流程为:浸酸→水洗→碱氧一浴→水洗→酸洗→水洗→晾干.

1.3 性能测试

苘麻成分测试采用中华人民共和国国家标准GB/T5889-86《苎麻化学成分分析方法》进行取样及测试;细度测试采用中段切断称重法;强力测试使用INSTRON万能强力仪;红外测试方法为溴化钾压片法(Bio-Rad FTS-40FTIR(Cambridge,MA,USA)傅立叶转换红外光谱仪).

2 结果与讨论

2.1 苘麻成分

表1显示了苘麻与其他麻类纤维的成分含量.由表1可知,苘麻原麻化学成分中半纤维素、木质素、果胶、水溶物等含量都较其他麻类高.水溶物、果胶在脱胶过程易溶解或降解去除,而木质素含量高且难去除.这些较多的胶质成分导致了苘麻含胶率较高.

2.2 碱煮法

此法为传统的煮练法,先经过预酸处理,H2SO4浓度2g/L,浴比1∶20,温度50℃,处理1h.碱煮时,NaOH 浓度分别为8g/L、10g/L、12g/L、14g/L(助剂Na2SiO3浓度为3g/L、NaSO3浓度为3g/L),浴比为1∶30,沸水煮练2h.处理后的重量损失率如表2所示.

表1 苘麻与其他麻类的成分含量%

表2 不同NaOH浓度下的重量损失率

由表2可知,随着NaOH浓度的增加,重量损失率虽逐渐增加,但其值仍较小,说明残胶含量较高,脱胶效果不够理想.

2.3 预尿氧法

预尿素法是利用尿氧溶液对苘麻的渗透、溶胀作用,对苘麻纤维进行前处理.碱煮时,NaOH浓度为12g/L(助剂 Na2SiO3浓度为3g/L、NaSO3浓度为3g/L),浴比为1∶30,沸水煮练2h.处理后的重量损失率如表3所示.

表3 不同H2O2浓度下的重量损失率

由表3可知,采用预尿氧法处理时,随着H2O2浓度的增加,重量损失率逐渐增大,胶质不断被降解,说明此法脱胶效果尚好.

2.4 碱氧—浴法

在其他条件完全相同的情况下,脱胶时间对重量损失率的影响情况如表4所示.

表4 不同脱胶时间下的重量损失率

由表4可以看出,随着碱煮时间的延长,苘麻的重量损失率上升很快,而2h后变化不大.这是因为在一定时间范围内,煮练时间越长,胶质降解越多,脱胶效果越好;但时间过长,残余的胶质为结构稳定的木质素,脱胶效果则不明显,且耗时会增加成本.因此,煮练时间确定为2h.

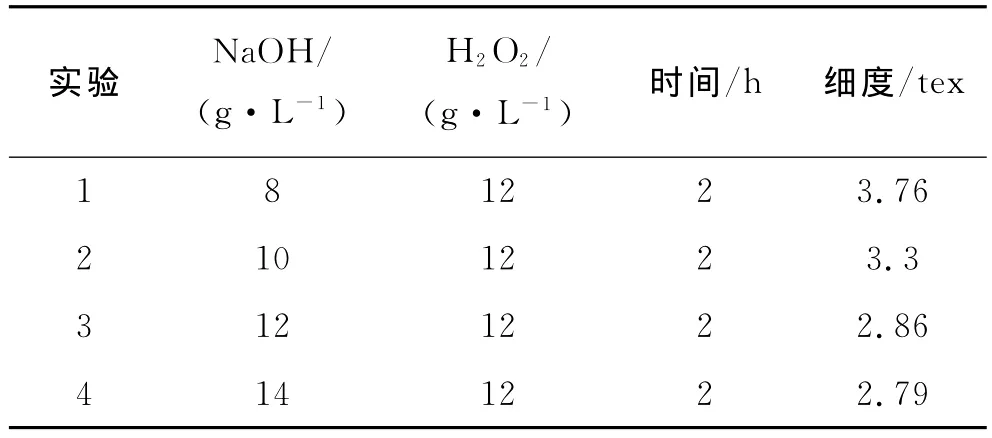

NaOH浓度对脱胶效果的影响情况如表5所示.在脱胶处理过程中,苘麻纤维的细度先是随着NaOH浓度的增加而明显减小,在NaOH浓度为12g/L时已逐渐趋于稳定.NaOH浓度的大小直接影响脱胶反应的进行.如NaOH浓度太小,很难去除胶质,从而使苘麻束纤维不能充分分离;如NaOH浓度太大,苘麻纤维的细度没有明显变化,且易使纤维素溶胀或生成碱纤维素.因此,碱煮脱胶过程中,NaOH浓度定为12g/L.

表5 NaOH 浓度对细度的影响

H2O2浓度对脱胶效果的影响情况如表6所示.随着H2O2用量的加大,苘麻纤维的细度逐渐减小,而后逐渐趋于稳定.由此可以看出,苘麻纤维细度与H2O2的用量并不成正比关系;H2O2的用量如果超过某一特定量,苘麻纤维的细度将不会发生明显变化,反而会增加成本.因此,确定H2O2的最佳用量为14g/L.

表6 H2O2浓度对细度的影响

对以上几种实验方案的结果进行对比分析,可知碱氧一浴法脱胶效果相对较好.其最佳工艺参数为:浸酸时间1h,H2SO4浓度2g/L,浴比1∶20,温度50℃.碱煮条件为:NaOH 浓度12g/L,H2O2用量14g/L,浴比1∶30,沸水煮练2h.在此条件下,苘麻的脱胶效果最好.

2.5 苘麻纤维形态的观察

苘麻原麻及最佳条件下处理后的纤维横向形态分别如图1和图2所示.可以看出,苘麻纤维截面均为不规则多边形,有空腔;脱胶前空腔大而明显,但脱胶后由于纤维的溶胀,空腔明显变小.

图1 苘麻原麻(800×)

2.6 苘麻纤维的性能测试

经碱氧一浴法最佳方案处理后,所得苘麻纤维的残胶率为 10.1%,细度为2.6tex,断裂强度为43.72cN/tex,断裂伸长率为2.71%.此细度达到了工艺纤维纺纱的细度要求,且强度较高.

2.7 苘麻纤维的红外测试

苘麻原麻和最佳条件下处理后的纤维的红外测试结果如图3和图4所示.苘麻原麻和最佳条件下脱胶后的麻纤维在2 920cm-1左右区域内呈现一个波峰,该处的吸收峰是由于非纤维素多糖的C-H不对称伸缩和对称伸缩振动产生的.根据苘麻的成分可推测出,此处的波峰可能归因于较高的蜡质和半纤维素含量.

在1 733cm-1左右区域的吸收峰表示酯化羧基的伸缩振动,它为水溶性物质的特征峰,反映了包含羧基的糖醛酸含量.由图3和图4可知,原麻在此处具有明显的特征峰,而脱胶后的纤维在此处不存在特征峰.这表明在脱胶过程中,水溶物得以去除[1-4].由此可知,在脱胶过程中,大部分胶质得到了去除.

图2 最佳条件下处理后的苘麻纤维(800×)

3 结 语

由以上几种实验方案的结果及分析可知,碱氧一浴法脱胶效果相对较好,其最佳工艺参数为:浸酸时间1h,H2SO4浓度2g/L,浴比1∶20,温度50℃.碱煮条件为:NaOH 浓度12g/L,H2O2浓度14g/L,浴比1∶30,沸水煮练2h.在此条件下,苘麻的脱胶效果最好,残胶率为10.1%,细度为2.6tex,断裂强度为43.72cN/tex.

[1] Blackwell J,Vasko P D,Koenig,J L.Infrared and Raman Spectra of the Cellulose from the Cell Wall of Valonia Ventricosa[J].J.Appl.Phys.,1970,41:4375-4379.

[2] Tsuboi M,Infrared Spectrum and Crystal Structure of Cellulose[J].J.Polym.Sci.,1957,25:159-171.

[3] Sao K P,Mathew M D,Ray P K.Infrared Spectra of Alkali Treated Degummed Ramie[J].Textile Research Journal 1987,57:407

[4] 于世林,夏心泉,李寅蔚,等.波谱分析法[M].重庆:重庆大学出版社,1991:48.

Study on Retting and Properties of Chingma Fiber

HUANG Wei-han,YU Hong-qin

(Zhongyuan University of Technology,Zhengzhou 450007,Chnia)

Absteact: Retting of chingma fiber is studied in this paper.Alkali-H2O2one-bath processing,NaOH boiling and pre-Urea-Hydrogen are involved in experiments,shape observation,fineness,residual gum content,ingredient,tenacity and infrared spectra are tested.The results show that alkali-H2O2one-bath processing is the best method,the optimal parameters are as follows:the acidic scouring time is 1h(temperature 50 ℃,H2SO42g/L),NaOH 12g/L,H2O214g/L,treatment time 2h.Residual gum content of fiber treated under the optimal condition is 10.1%,fineness is 2.6tex and tenacity is 43.72cN/tex.

Chingma;degumming;properties;test

TS192.55

A

10.3969/j.issn.1671-6906.2012.03.013

1671-6906(2012)03-0058-04

2012-05-17

黄伟韩(1981-),女,河南襄城人,硕士