从云锡尾矿中回收锡铁的新工艺研究

2012-12-25张军

张 军

广州国星勘探技术咨询有限公司,广东 广州 510000

从云锡尾矿中回收锡铁的新工艺研究

张 军

广州国星勘探技术咨询有限公司,广东 广州 510000

针对云南锡业公司的尾矿中铁与锡的嵌布关系复杂的特点,研究了氯化-还原焙烧法回收尾矿中的铁和锡,确定了最佳工艺条件.试验结果表明,在焙烧温度为1200℃,焙烧时间为60min,还原剂、氯化剂、催化剂用量的质量分数分别为14%,6%,5%的条件下,可获得品位57%的铁精矿和品位20%的锡精粉.

云锡尾矿;烟化;氯化—还原焙烧

我国的锡矿山尾矿堆存量大,目的组分及伴生组分复杂,采用常规选矿方法难以有效回收利用.在矿产资源日益贫化的大背景下,为保障我国锡工业的持续发展,有必要对我国锡矿山尾矿中有价金属的回收进行客观现实的分析、研究,并采取相应对策[1].目前,国内外对锡矿老尾矿的再选已有不少实践经验,锡尾矿中有价金属的综合回收已成为热门的研究课题.

1979年至1984年间,美国、英国、德国、日本和澳大利亚5个国家的9家外商公司曾对云南个旧卡房老尾矿进行选矿试验,他们采用了重选、磁选、浮选和酸浸等方法,甚至还使用了某些秘密技术进行试验,但都未获得有实际使用价值的结果[2].由于老尾矿具有“贫、细、杂、难”的特点,深入开展云锡尾矿有价金属的再回收利用,尽快实现云锡尾矿产业化开发,是云南锡业公司实现可持续发展的重要途径之一[3].本文主要针对云锡尾矿综合回收的可行性进行了探讨和分析,并在此基础上进行了工业试验.

1 云锡尾矿性质

试验矿样为云南锡业公司的尾矿经摇床富集后的精矿.X射线衍射结果表明,矿样中金属矿物以赤铁矿、褐铁矿和锡石为主;脉石矿物主要是方解石、白云石和铁白云石等碳酸盐矿物,其含量达到80%.矿石中铁与锡的嵌布关系复杂,锡主要呈细粒和微细粒嵌布于或以类质同象的形式存在于铁矿物中.矿样的主要元素化学分析结果列于表1.由表1可知,可回收的有价金属为锡和铁.

表1 矿样的主要元素化学成分Table1 Main chem icalcomponents of raw ore

2 试验方法

以石墨坩埚作为反应容器,通过马沸炉加热实现尾矿的氯化—还原.首先,将云锡尾矿与煤粉、氯化钙、催化剂GB4按设计好的配比混匀后压球,放入石墨坩埚中.然后,将石墨坩埚置于马弗炉中进行氯化—焙烧还原,当达到预定的焙烧温度和时间后,将坩埚取出进行自然冷却.最后,将冷却产物破碎磨细获得实验样品.

以样品中锡的烟化挥发率和铁品位作为考察指标(实验中通过考察样品锡含量来代替锡的烟化挥发率),分别考察氯化—还原过程中还原剂、氯化剂和催化剂GB4的用量及焙烧还原温度和焙烧时间对氯化—还原效果的影响,从而优选出氯化—还原的最佳工艺条件.

3 结果与讨论

3.1 氯化剂用量的影响

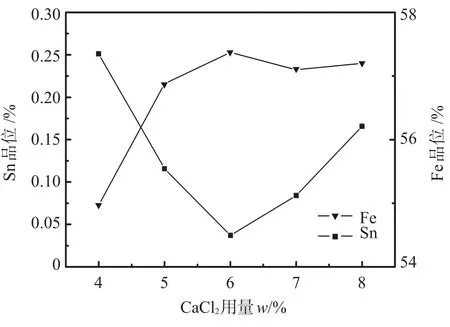

为了能使尾矿中的锡得到充分氯化,进行了氯化剂用量的试验.在焙烧还原温度为1200℃、焙烧还原时间为60m in,煤粉和GB4用量的质量分数分别为16%,5%的条件下,考察氯化钙用量对氯化—还原效果的影响,试验结果如图1所示.

图1 氯化钙用量对锡和铁品位的影响Fig.1 Effects of calcium chloride dosage on tin and iron grade

由图1可以看出:随着氯化剂CaCl2用量的增大,产品中的锡品位呈“V”字形变化趋势;在氯化钙用量的质量分数达到6%时,铁品位达到最大值57.37%,之后基本稳定.综合考虑锡和铁两方面的因素,确定氯化剂的合理用量为6%.

3.2 还原剂用量的影响

为了形成良好的还原气氛,保证原料中的铁能充分还原,进行了还原剂煤粉用量试验.在焙烧还原温度为1200℃、焙烧还原时间为60m in,氯化钙和GB4用量的质量分数分别为6%,5%的条件下,考察煤粉用量对氯化—还原效果的影响,试验结果如图2所示.

图2 还原剂用量对锡和铁品位的影响Fig.2 Effectsof reductantdosage on tin and iron grade

由图2可以看出,随着还原剂用量增加,样品的铁品位提高,在煤粉用量的质量分数为14%时,铁品位达到了最大值57.86%;锡品位则呈缓慢降低的趋势,整体上维持在一个较低的水平.因此,考虑还原能力和节约能源两方面的因素,确定还原剂煤粉合理用量的质量分数为14%.

3.3 GB4用量的影响

在氯化—还原过程中,如果加入一定的催化剂,既能大幅度提高锡的烟化挥发率,又可提高铁品位和降低部分金属杂质的含量,因此进行了催化剂GB4合理用量的试验.在焙烧还原温度为1200℃、焙烧还原时间为60m in,氯化钙和煤粉用量的质量分数分别为6%,14%的条件下,考察GB用量对催化效果的影响,试验结果如图3所示.

图3 GB4用量对锡和铁品位的影响Fig.3 Effectsof GB4 dosageon tin and iron grade

由图3可以看出:随着GB4催化剂用量的增加,产品中的锡品位大幅度降低并稳定在0.05%左右,而铁品位的变化趋势则与锡含量的变化趋势相反.综合考虑锡含量与铁品位以及催化剂用量的因素,在保证最佳催化指标的前提下,确定GB4合理用量的质量分数为5%.

3.4 焙烧温度的影响

焙烧温度直接影响原料中含铁氧化物的还原程度以及锡的烟化挥发率.为了考察这种影响,在焙烧还原时间为60m in,氯化剂、煤粉和GB4用量的质量分数分别为6%,14%,5%的条件下,进行焙烧温度试验,试验结果如图4所示.

图4 焙烧温度对锡和铁品位的影响Fig.4 Effects of roasting reduction temperature on tin and iron grade

由图4可知,随着焙烧温度升高,产品中铁品位提高,在1200℃时铁品位达到最大值,温度再升高则铁品位下降(金属与杂质熔融在一起,使杂质含量上升).锡品位随着焙烧温度升高而降低,在1200℃锡的挥发率达到最大,当温度高于1200℃时,锡的挥发率呈降低的趋势.这是由于温度过高,球团中的铁酸钙和其他低熔点杂质熔化,使得球团矿的孔隙度减小,导致锡挥发率降低[4].说明焙烧温度过高对锡的烟化挥发和铁的还原都有不利的影响.焙烧温度为1200℃时,铁和锡的指标最佳.

3.5 焙烧时间的影响

在特定的温度下焙烧时间决定了氯化—还原反应进行的彻底程度,在焙烧温度1200℃,氯化剂、煤粉和GB4用量的质量分数分别为6%,14%,5%的条件下,进行焙烧时间对氯化—还原影响的试验,试验结果如图5所示.

图5 焙烧时间对锡和铁品位的影响Fig.5 Effectsof roasting timeon tin and iron grade

由图5可以看出,焙烧时间由30m in延长到90 m in,产品铁品位开始呈大幅度上升而后是缓慢上升,锡含量则与铁品位的变化趋势相反.显然,延长焙烧时间有利于锡的烟化挥发和铁的还原,但时间并不是越长越好.其原因在于随着反应时间的延长,碳含量不断降低,还原反应趋于变慢,尤其是到了还原末期有再次被氧化的趋势.此外,高温条件下反应物的熔融烧结以及杂质包裹现象也会加剧,这些因素共同影响了铁品位的进一步提高.另一方面,延长焙烧时间也会增加能耗.经综合考虑,确定理想的焙烧还原时间为60m in.

4 半工业试验

在小型试验的基础上,在连州试验基地进行了隧道窑氯化—还原焙烧的半工业试验,试验获得的烟化收集的锡精粉品位为20%,铁精矿品位为57%.最终的锡精粉和铁精矿产品经广州有色金属研究院检测,其品位达到了工业产品的要求,该项技术得到了云南锡业公司的验收.

5 结论

针对云南锡业公司的尾矿中铁与锡的嵌布关系复杂,采用常规方法难以回收的特点,研究了烟化还原焙烧的方法回收锡铁.在焙烧温度为1200℃,焙烧时间为60m in,还原剂、氯化剂、催化剂用量的质量分数分别为14%,6%,5%的条件下,可获得品位57%铁精矿和品位20%的锡精粉.该方法为云锡多金属尾矿的再利用提供了新的途径.

[1]孙燕,刘和峰,刘建明,等.有色金属尾矿的问题及处理现状[J].金属矿山,2009,44(5):6-10.

[2]叶国华,童雄,路璐.从锡尾矿中回收有价金属的进展及相关建议[J].金属矿山 ,2010,39(6):9-13.

[3]周永诚,童雄.云锡脉锡型尾矿预先抛尾—焙烧回收锡、铁研究[J].矿山机械,2011(3):87-91.

[4]王振文,王成彦,卢惠民.含锡铁精矿还原焙烧脱锡试验研究[J].矿冶,2005,14(2):63-66.

Theutilization of new technology about recovery tin and iron from tailingsof Yunnan Tin Corporation

ZHANG Jun

Guangzhou Guoxing Exploration Technology Consulting Co.,Ltd.Guangzhou 510000,China

Due to dissem inated complex characteristicsof the iron and tin in the tailingsof the Yunnan Tin Corporation,the experiments about recoverying iron and tin using the chloridizing-reducing calcination of tailingswere carried outand the optimum conditionswere determ ined.The results show thata grade of 57%iron ore concentrate and a grade of 20%the tin powderwere obtained when the reducing agent,chlorinating agent,the amountof catalystmass fractionwere 14%,6%,5%respectively under the calcination temperature at1200℃and the roasting time for60m in.

tin tailingsof Yunnan Tin Corporation;volatilizing roast;chloridizing-reducing calcination

TD954

A

1673-9981(2012)02-0142-04

2012-04-20

张军(1982-),男,四川德阳人,本科,从事有色金属综合回收和褐煤定位干馏研究.