云浮硫铁矿降低尾矿品位的工艺分析

2012-12-14左向韶

左向韶

云浮广业硫铁矿集团有限公司,广东 云浮 527343

云浮硫铁矿降低尾矿品位的工艺分析

左向韶

云浮广业硫铁矿集团有限公司,广东 云浮 527343

根据云浮广业硫铁矿的多次选矿试验结果,探索了在保证硫精矿品位的情况下提高硫回收率、降低尾矿硫品位的工艺措施.分别对优先浮碳、精选Ⅱ中矿再磨再选和尾矿再磨再选流程进行了试验,提出了中矿再磨再选的可行工艺方案.

硫铁矿;尾矿品位;中矿再磨再选

根据云浮广业硫铁矿化工厂的生产经验,硫品位达到46%的硫精矿经过氧化焙烧后,其烧渣含铁可达60%,达到国家二级品铁精粉的要求,而这种高品位的铁精粉几乎依赖进口.如果将硫精矿品位进一步提高,硫铁矿制酸烧渣的铁品位也会进一步提高,硫铁矿制酸企业会取得更好的经济效益.

云浮广业硫铁矿是一大型沉积变质热液富集矿床,是我国已探明的储量最大、平均含硫最高、质量最好、开采条件优越的大型露天硫铁矿床,是国内硫铁矿的主要生产基地.目前主要产品为硫品位46%以上硫精矿和硫品位33%左右的-3mm硫铁矿.硫精矿的生产来源有二个:一是利用贫硫铁矿石(如硫品位23%左右)生产,现有3个贫矿选矿系列;二是利用富硫铁矿石(如含硫30%左右)生产,现有2个富矿选矿系列.随着采场开采的深入,入选矿石的性质越来越接近,其选矿方法和技术措施可以相互借鉴.

本文主要对贫矿石选矿中如何提高硫精矿品位(如达到46%以上)、同时又减少尾矿中硫铁矿的损失进行探索.

1 矿石的工艺矿物学分析

1.1 矿石的矿物组成及结构构造

云浮硫铁矿矿石的主要有用矿物为黄铁矿、磁黄铁矿和闪锌矿.黄铁矿呈自形—半自形粒状集合体,可分为两类,其一为粗粒集合体,占黄铁矿的绝大部分(90%以上),粒度0.1~0.8mm,形成块状矿石;其二为细粒脉状黄铁矿,粒度0.02~0.06mm,呈细粒星点浸染状分布在脉石中.脉石矿物主要为石英、白云母和方解石,为半自形—它形粒状、片状集合体包围或充填黄铁矿和磁黄铁矿,粒度0.1~1mm.

1.2 矿石的化学组成

有代表性的贫矿石的多元素分析结果列于表1.从表1可知,本区低品位矿石的主要元素为S(24.80%)、Fe(19.54%),杂质组分为SiO2(29.14%),Al2O3(6.15%),CaO(6.78%)及少量K2O,MgO,Mn等,并含有一定量的碳.碳对浮选有一定的干扰.

2 低品位硫铁矿的试验研究和选矿实践

2.1 低品位硫铁矿的选矿试验

为了生产硫品位高于46%的硫精矿,本单位曾进行了许多试验.因原矿含一定量的碳(2.35%),故选择优先除碳的方案进行试验.试验流程如图1所示,试验结果列于表2.根据碳精矿的硫品位和回收率,表2列出了碳精矿的二种处理方法,即进入精矿或进入尾矿.如将其归入硫精矿中,综合硫精矿品位只有44.79%,产率为50.49%.所获得的硫精矿不合格,故此法不可取.如将碳精矿归入尾矿中,综合尾矿品位为4.33%,尾矿产率为54.61%.采用这种方法可得到品位47.01%、回收率90.10%的硫精矿.因现场生产是利用循环水,而循环水中残留的捕收剂会对碳精矿的品位和产率产生无法估计的影响.因此,此流程在生产中的应用受到限制.

表1 矿样多元素分析结果Table1 Multi-elementanalysis results of the raw ores

图1 低品位硫铁矿的试验流程Fig.1 The flow sheet of the low-grade iron pyrite flotation tests

表2 低品位硫铁矿的试验结果Table2 The results of the low-grade iron pyrite flotation tests

2.2 低品位硫铁矿实际生产流程分析

图2是2009年云浮硫铁矿贫矿选矿生产线的一次流程考察数据.因受设计流程等因素的限制,生产中没有采用优先除碳流程,而是采用二粗二扫二精循序返回流程.从图2数质量流程可知,经过选矿得到硫品位48.07%、回收率75.74%的硫精矿,此时尾矿品位7.60%.

图2的数据表明:(1)精选Ⅱ和精选Ⅰ的分选效果不好,泡沫产量偏少,返回量过大,有“恶性循环”现象,不利于生产流程的稳定,特别对吸浆槽的要求较高,给生产造成不便.流程考察的实际情况也证明了这一点——吸浆槽电机负荷大,中间箱液面高.(2)尾矿品位偏高,造成回收率偏低,硫资源利用不充分.

图2 第三系列浮选的数质量流程图Fig.2 Themass balance flow sheet of the third series flotation tests

3 黄铁矿的解离度分析

2008年委托北京矿冶研究总院对不同粒级的黄铁矿单体解离度进行了测定,测定结果列于表3.由表3可知,-0.074mm粒级黄铁矿的单体解离度为91.73%.未解离部分均为细粒黄铁矿(粒度0.01~0.06mm),呈细粒星点浸染状分布,这部分黄铁矿即使再深度细磨,也难以与脉石矿物分开.

表3 黄铁矿的单体解离度Table 3 Liberation degree of the iron pyrite

黄铁矿分粗粒自形(0.1~0.8mm)和细粒它形(0.01~0.06mm)二类,前者属于边界平直的中粒简单镶嵌,约占黄铁矿的95%;后者为细粒复杂镶嵌,约占黄铁矿的 5%.在 0.148~0.110 mm,0.110~0.074mm,0.074~0.054mm粒级其单体解离度分别为77%,92%,96%.因此,在磨矿细度为-0.074mm占80%左右时,还有约10%硫铁矿没有达到单体解离.

以上解离度分析表明,要达到好的精矿品位,要么选择更高的磨矿细度,要么进行阶段磨矿.但深度磨矿会出现过粉碎问题,并对尾矿库堆坝造成不利影响.因此阶段磨矿是必然的选择.阶段磨矿有二个方案即中矿再磨再选和尾矿再磨再选.

4 中矿再磨再选工艺

4.1 精选Ⅱ开路试验

为了了解阶段磨矿的可行性,将现场生产流程中精选Ⅱ的底流引出,按图3所示流程进行了8 h生产模拟试验——即精选Ⅱ开路流程试验.试验结果列于表4.

精选Ⅱ开路试验进行了一个班,现场试验流程稳定,循环负荷合理,只是精选Ⅱ的泡沫产率还有待提高.为了了解试验中硫精矿和中矿的硫品位在各个粒级中的情况,对两种产品进行了筛析,结果列于表5.从表5可知,在精选Ⅱ的泡沫产品中,粗粒级和细粒级的品位都稍低.粗粒级品位低的原因是解离不充分,细粒级品位低的原因则是由机械混杂造成的.如果在精选中添加适量的水玻璃作分散剂,可以改善细粒级分选效果,提高泡沫产品的硫品位.

图3 精选Ⅱ的开路试验流程Fig.3 The open-circuit flow sheetof the cleaningⅡflotation tests

表4 精选Ⅱ开路试验结果Table 4 The results of the cleaningⅡflotation tests

表5 精选Ⅱ开路试验精矿和中矿的筛析结果Table 5 Particle size analysis results of the concentrates and m idd lings in fig.3

4.2 精选Ⅱ底流(中矿)再磨再选试验

由表5可知,精选Ⅱ底流-0.074mm占84.59%,+0.074mm粒级硫品位为35.99%,说明还存在一定量的连生体,故对精选Ⅱ底流(中矿)进行了再磨再选试验,试验流程如图4所示.因磨矿粒度细,故在再选时添加水玻璃作为分散剂,同时水玻璃对脉石矿物也有一定的抑制作用.中矿再磨再选试验结果列于表6.

图4 中矿再磨再选试验流程Fig.4 The flow sheet of them iddlings regrinding and reprocessing flotation tests

表6 中矿再磨再选试验结果Table 6 The results of the m idd lings regrinding and reprocessing flotation tests

从表6可知,采用中矿再磨再选,可通过控制磨矿细度和添加分散剂获得合格的硫精矿品位,尾矿品位也可以控制在较低的水平.将中矿再磨再选后,对最终的尾矿粒度组成影响不大,因此对尾矿堆坝不会造成负面的影响.图4中的硫精矿2和尾矿2与图3中的硫精矿1与尾矿1分别合并,得到表7的综合指标.由表7可知,采用中矿再磨再选可获得品位46.23%、回收率87.16%的综合硫精矿.云浮硫铁矿贫矿生产线有三个系列,按每系列65 t/h原矿计算,合计中矿量为:13.27%×65×3=25.88(t/h).即使今后再加上富矿线二个系列的中矿,估计中矿量在60 t/h以下,这样增加一台小型球磨机就可以满足中矿再磨,再经一粗一精一扫的浮选流程进行再选,即可达到所要求的指标.再者该方案的组织实施不难,投入也不大.该方案可行,但添加水玻璃对后续的过滤是否产生不良影响有待进一步考查.

表7 中矿再磨再选综合指标Table7 The com prehensive index of the m idd lings regrinding and reprocessing flotation tests

5 尾矿粗精矿再磨再选试验

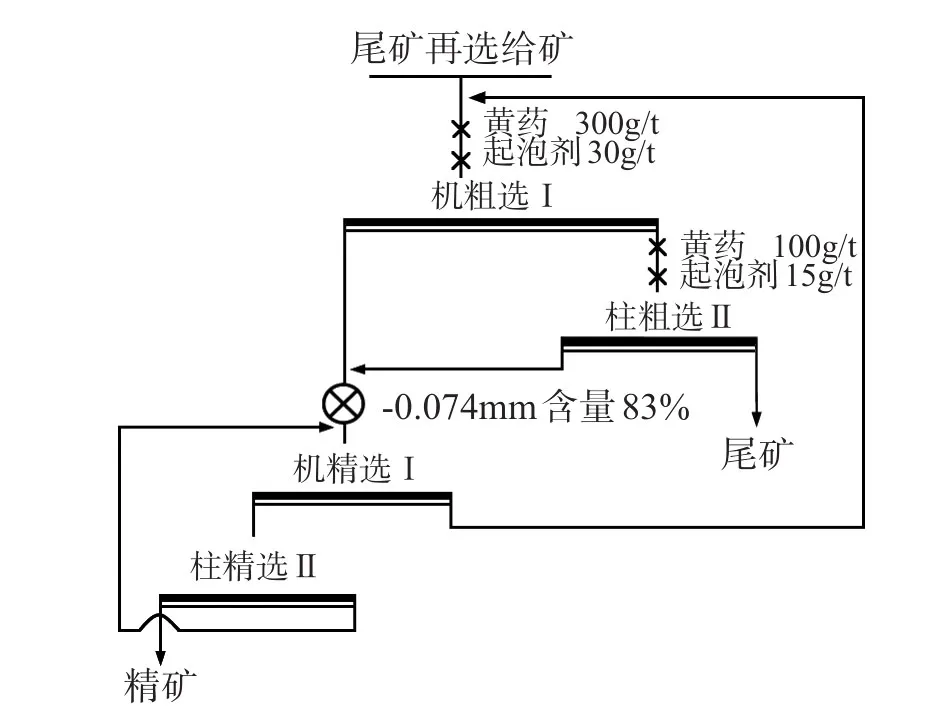

本单位与中国矿业大学联合进行了尾矿粗精矿再磨再选试验,将贫矿选矿的三个系列和富矿选矿的二个系列的尾矿作为本次再磨再选试验的给矿.因考虑尾矿库堆坝的问题,故不讨论全部尾矿再磨再选的流程,而只探讨尾矿粗精矿再磨再选的流程,试验流程如图5所示,试验结果列于表8.

经试验,选择尾矿粗精矿再磨细度为-0.074mm占83%.在尾矿粗精矿再磨再选试验中引入浮选柱是因为尾矿中含有一定量的过粉碎细粒,浮选柱在回收细粒矿物方面有一定优势.

图5 尾矿再磨再选试验流程Fig.5 The flow sheetof the tailings regrinding and reprocessing flotation tests

表8 尾矿粗精矿再磨再选试验结果Table 8 The results of the tailings regrinding and reprocessing flotation tests

从表8可知,经过对尾矿粗精矿再磨再选,可获得品位34.66%、回收率65.97%的硫精矿,而尾矿品位可达2.73%,达到了降低尾矿品位和综合利用资源的目的.但尾矿粗精矿再磨再选工程量较大,成本也相对较高.

6 结 论

云浮硫铁矿贫矿的黄铁矿呈细粒星点浸染状分布在脉石中,在正常磨矿细度下难以达到较好的解离度,给硫铁矿的选矿带来一定困难.

为了获得品位46%以上的硫精矿,可采用:

(1)优先除碳的流程.选出的碳精矿进入尾矿,可获得品位47.01%、回收率90.10%的硫精矿.但因现场生产中循环水利用率较高,而回水中含一定量的残留药剂,使碳精矿量难以控制.

(2)中矿再磨再选流程.将现场精选Ⅱ底流作为中矿再磨再选的给矿,并添加适量的水玻璃,可获得品位46.23%、回收率为87.16%的综合硫精矿,综合尾矿品位为4.00%.如果贫矿三个选矿系列和二个富矿选矿系列的精选Ⅱ底流集中进行再磨再选,生产组织也不难,投入不大,但需考查添加的水玻璃后对后续陶瓷过滤机的影响.

(3)尾矿粗精矿再磨再选流程.尾矿粗精矿再磨再选后,可将尾矿品位降至2.73%,并获得品位34.66%、回收率65.97%的硫精矿.采用该方案达到了降低尾矿品位的目的,但尾矿再磨再选工程量较大,而且因精矿品位不一样,需要单独的浓缩过滤系统,成本较高.

从成本和组织实施方面考虑,推荐中矿再磨再选流程.

Processanalysisof reducing thegradeof iron pyrite in tailings in Yunfu

ZUO Xiangshao

Yunfu Guangye Pyrite Group Limited,Yunfu 527343,China

According to them ineral processing results of iron pyrite of Yunfu Guangye Group,some technologicalmeasureswere investigated to increase the recovery of pyrite in concentrates and reduce the grade of pyrite in tailings.The flow sheets of“selective flotation for removing carbon”,“regrinding and reprocessing of themiddlings from cleaning Ⅱ”and“regrinding of the tailings”were tested,finally,the scheme of“regrinding and reprocessing of them iddlings”was proposed asa feasible technology.

iron pyrite;gradeof tailings;regrinding and reprocessing of them iddlings

TD971

A

1673-9981(2012)02-0130-05

2012-02-24

左向韶(1966-),男,湖南人,工程师,本科,从事硫铁矿选矿工作.