一种板形信号处理系统研究

2012-11-29李志明彭艳于丙强刘宏民

李志明 ,彭艳,于丙强 ,刘宏民

(1.燕山大学 国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛,066004 2.燕山大学 信息科学与工程学院,河北 秦皇岛,066004;3.燕山大学 环境化学与工程学院,河北 秦皇岛,066004)

冷轧带钢板形仪的种类繁多,其检测原理各不相同;在板形检测过程中按照带钢与板形辊是否接触,可分为接触式和非接触式 2类[1]。目前,国际上许多著名的公司都有其各自的板形检测设备,如接触式的典型代表有瑞典ABB板形仪、德国SMS Demag和SundWing板形仪,非接触式的典型代表有英国的VIDIMON板形仪、德国的SI-Flat板形仪等[1−4]。从冷轧带钢生产中的板形精度要求及我国的应用情况来看,实际应用的板形仪绝大多数都属于接触式分段测张板形仪,其中ABB板形仪占到了60%;近年来,SI-Flat板形仪在国内外的普碳钢、不锈钢和有色产品的可逆冷轧机和冷连轧机中也得到了较为广泛的应用。板形仪的研制技术一直为国外企业所垄断,是困扰我国提升板形检测与控制水平的重大基础性技术难题。自20世纪70年代末,国内很多科研院所,就开展了板形仪的研究工作,虽然取得较大成绩,但在工业生产中能够长期稳定运行的国产板形仪仍属空白[1−2]。板形仪测量信号的精确性、采样频率、实时性及稳定性等均与板形信号处理系统具有密不可分的关系[5];板形信号处理性能直接影响着冷轧带钢板形闭环控制的效果。因此,对板形信号处理个环节展开深入研究,以期从本质上提高板形信号处理系统的整体性能,对于自主研制性能达到、乃至超过国际先进水平的冷轧带钢板形仪具有重要的理论及现实意义。为此,本文作者以自主研制的接触式分段测张板形辊[6-9]为研究对象,对板形信号处理系统展开深入研究,并相应地研制了板形信号处理的硬软件系统。经实验室测试、标定后,将该套板形仪与现有AFC系统共同投入到了某厂1250HC冷轧机的工业生产之中,并验证了板形信号处理系统的抗干扰能力、检测精度、实时性和稳定性等。

1 板形信号处理系统架构模型研究

1.1 传统板形信号处理系统架构模型的不足及成因

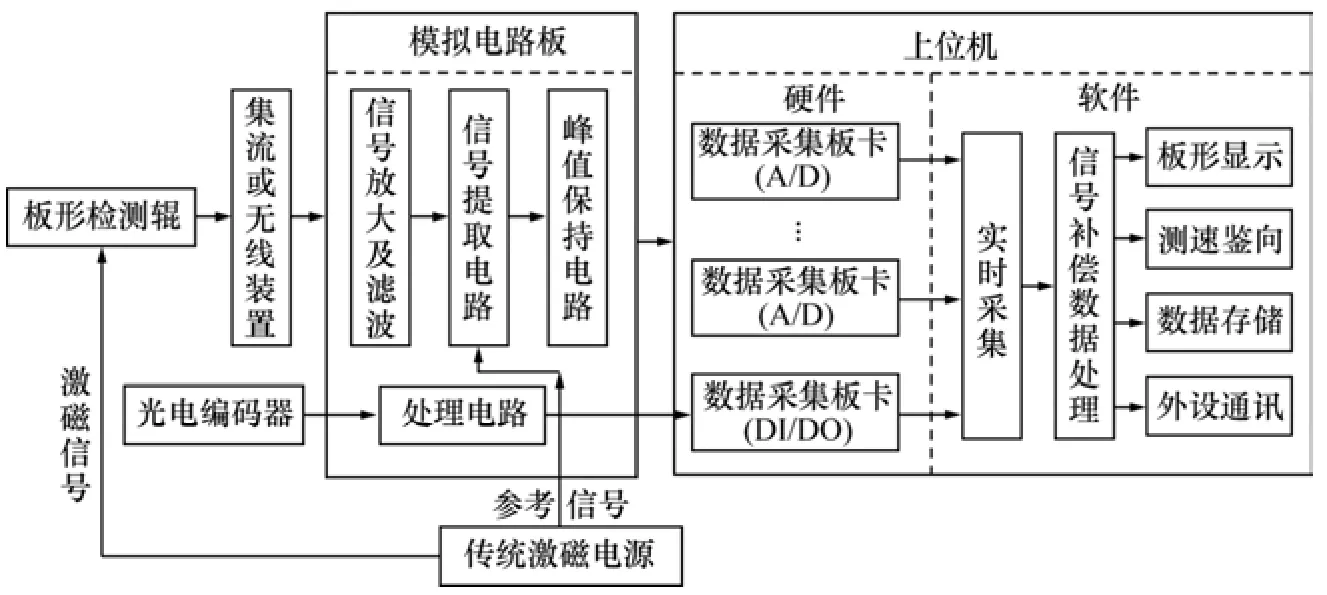

对于采用压磁传感的板形仪而言,其信号处理的通常做法是在板形信号传输及提取原理的基础上[10],设计模拟电路板,来实现板形信号的放大、滤波、提取等环节;设计峰值锁存电路,来保持板形信号的正负峰值;然后,利用多块数据采集板卡对锁存的峰值信号进行 A/D转换后,输入到上位机内部进行处理[11−14]。按上述模式构建的板形信号处理系统可称之为“模拟电路板+数据采集卡+上位机软件”系统架构模型,如图1所示。

在该模型中,由于冷轧机组控制室处于高压电磁场的重叠包围之中,模拟电路板及电信号极易受到外界干扰,导致信号处理过程中发生严重失真、异常等现象发生,系统抗干扰能力极差;利用多块数据采集卡实时采集数据,其采样频率有限,采样精度不高、系统整体协调性差;上位机软件系统负责实时数据采集、处理、显示等工作,负载过大,导致系统稳定性及实时性较差。此外,激磁信号采用文献[10]中所述的传统方法产生,其幅频特性易受外界温度及噪声的干扰,使得板形检测精度受损。总之,上述问题产生的根本原因在于整个系统结构松散、系统协调性差、抗干扰能力弱、上位机工作负载大等。

1.2 新型板形信号处理系统架构模型

为提高板形信号处理系统的整体性能,针对“模拟电路板+数据采集卡+上位机软件”系统架构模型的不足及其成因,本文从增强系统抗干扰性能、减轻上位机工作负载、提高激磁信号品质等角度出发,提出 “信号处理板卡+上位机软件”系统架构模型,如图2所示。

图1 “模拟电路板+数据采集卡+上位机软件”系统架构模型Fig.1 System architecture model on analog circuit board,data acquisition card and upper machine software

在该模型中,将板形信号的前置放大、滤波、信号提取等功能均置于到PCB集成电路板中,以提高板形信号的抗干扰能力;以 DSP芯片作为控制核心部件,实现A/D转换、峰值计算、测频、鉴向、与外设通讯等实时性较强的功能,极大地增强系统的实时性,并有效减轻上位机工作负载;采用文献[10]提出的基于单片机的激磁信号产生方法产生幅频特性稳定的激磁信号和参考信号,保证板形信号在传输及提取过程中的品质,避免精度损失。上位机软件系统仅负责以图形方式直观的显示、存储数据等功能。该系统架构模型,结构紧凑,抗干扰能力强,上位机工作负载小,有效增强了整个系统的实时性、稳定性及可靠性,保证了板形信号处理的转换精度要求。

1.3 新型系统架构模型信号处理流程

在新系统架构模型中,板形信号自产生,直至将板形信息以直观形式展示给用户,期间经历了多个处理环节,具体处理流程如图3所示。

处理环节1~7均在板形信号处理板卡中实现;其中,处理环节4和处理环节5需借助光电编码器的信号实现。处理环节 8~13在上位机软件系统实现。上位机和板形信号处理板卡之间,通过硬件通讯接口、按照制定的通讯协议实现互联;通讯接口的选取,应考虑板形数据传输速率的要求。

图2 “信号处理板卡+上位机软件”系统架构模型Fig.2 System architecture model on signal processing board and upper machine software

图3 板形信号处理流程Fig.3 Processing flow of shape signal

在上位机软件系统中,处理环节 9~12对板形检测精度均有很大的影响。因此,对上述环节的处理方法及补偿方法等进行深入研究,采取切合实际的补偿模型进行信号补偿,对于提高板形检测精度很有必要。

2 板形信号补偿

在冷轧带钢的板形检测过程中,由于外界干扰对检测信号影响很大,所以在线检测板形信号与真实板形之间必有一定的偏差。为了提高板形检测精度,需对影响板形在线检测精度较大的因素进行相应地补偿研究,从而最大限度消除其影响。

2.1 幅频特性补偿

由于板形信号处理板卡中采用了大量的二阶滤波电路,随着输入信号的频率变化,其输出信号的幅值会发生相应变化;主要反映在信号频率增大时其幅值随之减小。所以,有必要对板形信号的幅频特性进行必要补偿。

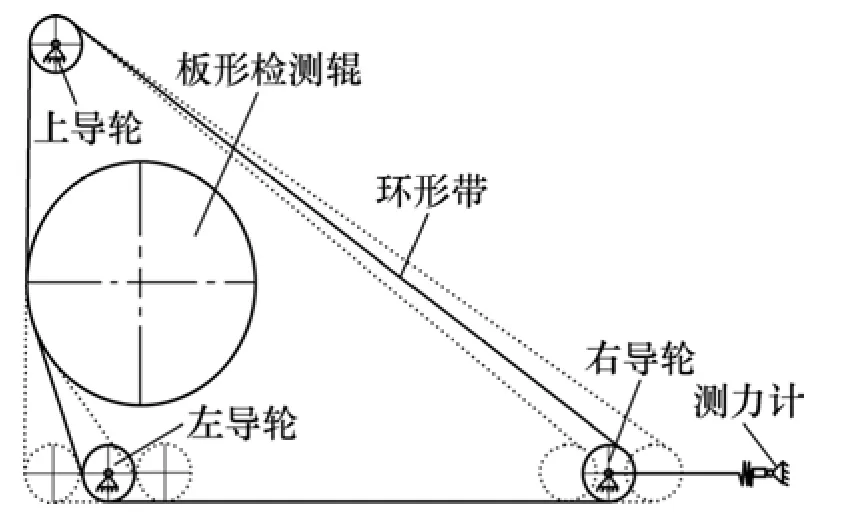

为了更好地对板形信号的幅频特性进行补偿,本文结合自主研制的接触式分段测张板形辊研制了相应的实验装置。该实验装置主要由可移动机座、环形带、测力计、导轮等组成,其结构如图4所示。在工作台上连接2个可移动机座,右侧机座可通过旋紧或旋松螺栓实现环形带的张力调整。在右侧机座中,安装滑动式转轮及拉杆;拉杆上贴有应变传感器并连接电子测力器,用于测定拉力。此外,左侧机座可以通过旋紧或旋松螺栓实现包角的调整,因此,该套装置也可用于板形仪的包角补偿实验研究。

图4 幅频特性实验装置结构Fig.4 Structure of amplitude-frequency characteristic experimental installation

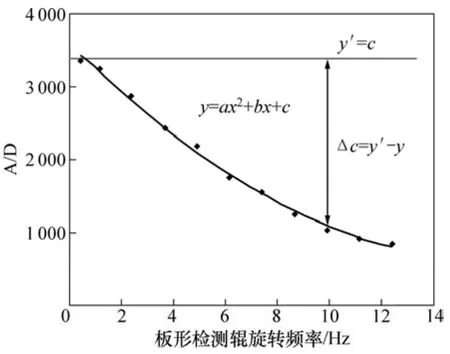

A/D值为板形信号处理系统测得的、未转化为电压前的无量纲数值,它反映了测量单元所受径向压力;在实验数据处理时,将A/D值等效视为径向压力。首先设置额定载荷,通过变频器改变电机的转动速度,用上位机软件系统记录不同转速下的信号电压输出A/D值。对于采集的数据点进行二次曲线拟合,从而确定该测量单元的幅频特性曲线。图5所示为某测量通道的幅频特性曲线,其中,y为板形信号处理板卡输出的A/D值;x为板形辊的旋转频率;a,b及c为拟合系数。

图5 板形信号的幅频特性曲线Fig.5 Amplitude−frequency characteristic curve of shape signal

从图5可以看出:随着板形信号频率的增加,在相同载荷作用下该通道输出的板形信号幅值不断降低。在板形辊旋转频率小于12 Hz时,即转速小于600 m/min时,信号幅值变化较大;当大于12 Hz时,输出信号幅值趋于稳定。

将实验测得的数据点进行二次曲线拟合,设所得表达式为

由式(1)可知:当板形辊旋转频率很低时,其输出幅值近似为c;相应地,幅频特性补偿的目标确定为过数值轴c点且与分类轴平行的直线,即y′=c。幅频特性的补偿量可确定为补偿目标与幅频特性曲线的差值:

图5所示仅为某测量单元在单一额定载荷下所测得的频幅特性曲线。在实际补偿前,应首先测得几个典型额定载荷的频幅特性曲线,从而得到频幅特性曲线族;在实际应用中,依据所测载荷及其频率范围,通过插值算法确定最终的补偿量。

2.2 带钢边部覆盖补偿

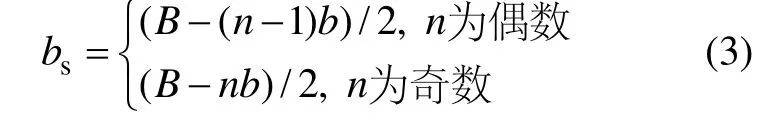

在生产实际中,带钢宽度与板形辊有效测量宽度通常是不一致的;带钢边部难以完全覆盖边部测量单元,仅能覆盖测量单元的一部分,如图6所示。在该情况下,若用边部测量单元整个宽度计算其所测张应力,则该通道的实测张应力就会小于真实张应力,从而影响带钢板形的检测精度,因此,有必要对被带钢边部部分覆盖的测量单元的检测结果进行补偿。

图6 边部测量单元覆盖情况示意图Fig.6 Schematic of marginal measuring unit coated by clod strip

在理想状态下,假设带钢中线与轧制中线(板形辊中线)重合,带钢宽度为B,测量单元宽度为b,边部测量单元覆盖宽度为bs,则板带完全覆盖的测量单元个数为n=[B/b],其中:[·]表示取整运算。边部测量单元覆盖宽度bs依据式(3)计算。

在实际生产过程中,带钢有时会发生向某一侧跑偏的情况,因此,会出现带钢两侧对边部2个测量单元不对称覆盖的情况。若按照式(3)计算边部测量单元的覆盖宽度则会产生较大的检测误差,因此,必须在此式(3)基础上对带钢跑偏量进一步修正。假设带钢向某一侧的跑偏量为Δs,则带钢跑偏侧的边部测量单元覆盖宽度bs′按式(4)计算,另一侧的边部测量单元覆盖宽度bs″按式(5)计算。

其中,[·]表示取整运算。

根据圣维南原理可知,作用在弹性体表面的载荷分布发生变化时,弹性体与沟槽接触区域的压力不受影响;压磁传感器的输出信号只与传感器所受到的带钢张力大小有关,而与张力分布情况无关;测量单元所受张力与输出信号近似为线性关系。基于上述分析,完全覆盖的测量单元无需补偿;对未完全覆盖的边部测量单元进行补偿时,将测得的张应力乘以一修正系数η,其值按式(6)计算。

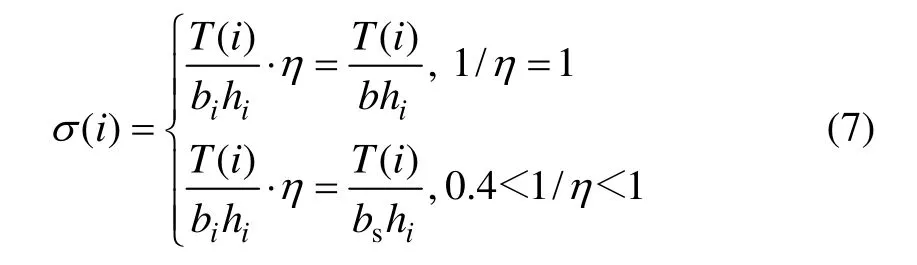

定义 1/η为带钢对边部测量单元的覆盖率。结合生产经验,若 1/η≤0.4,则放弃边部测量单元的测量值,将其视为无效测量通道;反之,则按式(7)对板形辊边部测量单元i测得的张应力进行带钢边部覆盖补偿。

此外,对于板形检测信号的补偿问题,还应考虑带钢包角补偿、带钢横向温差补偿、板形辊挠度补偿及带钢卷形补偿等[15−16]。

3 板形信号处理系统设计与实现

3.1 板形信号处理板卡

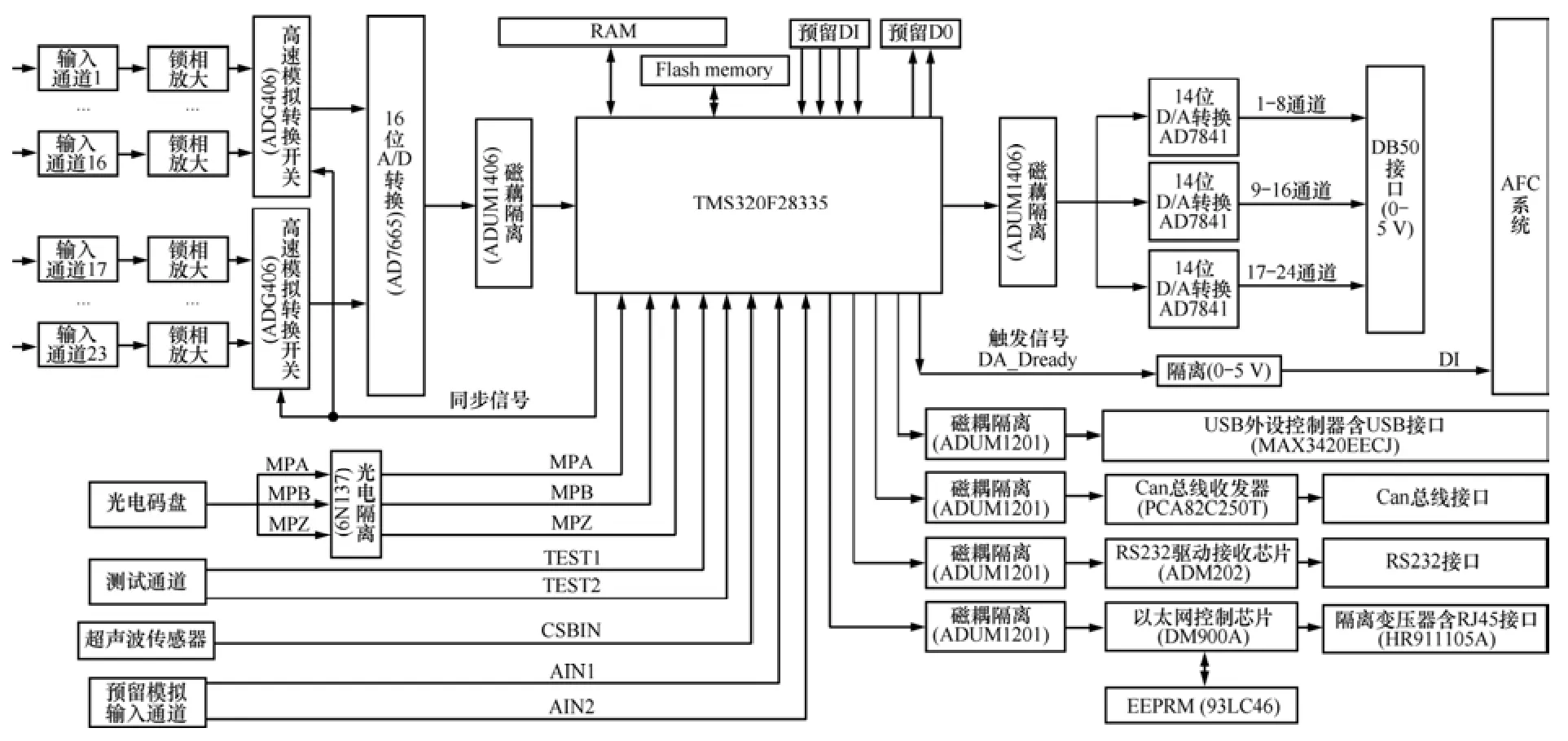

项目要求为某厂1250HC冷轧机配备板形仪的同时,还要提供与原有AFC系统相匹配的通讯接口,以为其提供板形数据,实现板形闭环控制。按照系统实际需求设计的信号处理板卡的逻辑结构如图7所示。

辊体出信号作为板形信号处理板的输入信号。输入信号经锁相放大电路处理后,重新得到压力信号;经高速模拟开关ADG406,进入16位精度的A/D芯片 AD7665进行 A/D转换,再经过磁藕隔离ADUM1400,通过16位数据总线与DSP芯片相连。板形信号处理板卡将板形辊旋转1周内采集的各路数据存放在与DSP芯片相连的随机存取器RAM中。利用DSP芯片内部的eQEP模块,根据光电编码器输入的 QEPA,QEPB及零位信号获取板形辊旋转方向、旋转速度、零位信号是否到达等信息。TMS320F28335 DSP芯片将板形辊一个旋转周期内的板形测量结果、旋转方向、旋转频率、卷径等数据按照通讯协议封装后,发送至 USB接口,以供上位机软件读取。DSP处理后的板形数据经过AD7841进行D/A转换;转换完毕后,用DA_READY信号(0~5V)触发AFC系统读取处理完毕的各通道信号。板形信号处理板与AFC系统通讯接口为DB50,采用0~10V单端电压信号传输。

考虑轧制现场高压设备众多,电磁干扰严重,信号处理板中使用了大量的隔离器件、滤波电路,例如ADUM1400,ADMU1201和二阶滤波电路等,以提高系统的抗干扰能力。

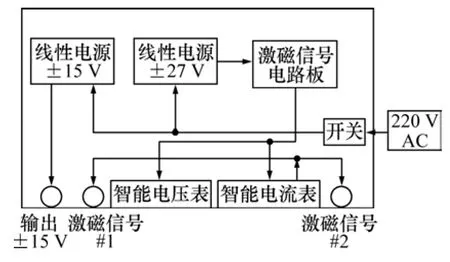

3.2 激磁电源系统

图7 板形信号处理板逻辑结构Fig.7 Logical structure of shape signal processing board

为了适应现场恶劣的噪声环境及避免电磁干扰,增强板形信检测系统的稳定性,研制了板形仪的激磁电源系统。该系统由±15 V和±27 V线性电源各1块、激磁信号电路板1块、智能电压、电流表各1块组成,其逻辑结构如图8所示。

图8 激磁电源系统逻辑结构Fig.8 Logical structure of exciting power system

由图8可知:激磁电源系统有2个激磁信号输出端口。2路激磁信号均从智能电流表中引出,一路接至整辊镶块式板形检测辊压磁传感器的激磁绕组,作为所测径向压力信号的载波信号;另一路接至板形信号处理板卡,作为参考信号提供给锁相放大电路。

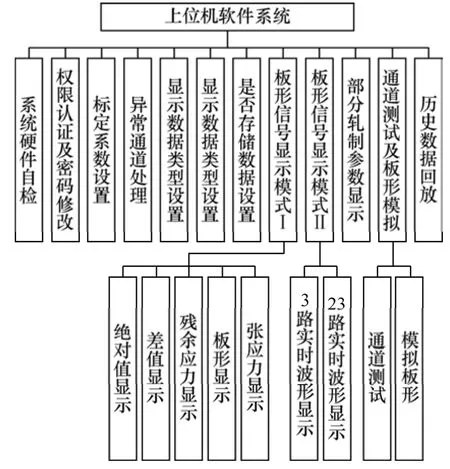

3.3 上位机软件系统

综合运用多线程、数据缓冲区及控件安全等关键技术,设计并开发了一套功能完善、性能稳定的上位机软件系统。上位机软件系统通过USB接口与板形信号处理板卡相连,在驱动程序的支持下可接收和下发数据包。按照通讯协议解析接收的数据包,获得板形信息、转速、转向、卷径等数据,经信号补偿、相应运算后以直观的图形方式将在线检测板形信息实时显示出来以供用户观测。按照通讯协议,封装数据包并下发,可实现板形信号处理系统与AFC系统的通讯测试。上位机软件系统的功能结构如图9所示。

图9 上位机软件系统功能结构Fig.9 Software functional structure of upper computer

4 板形仪的高精度动态标定

4.1 标定设备及原理

图10 板形仪标定装置Fig.10 Calibration device for shape meter

板形仪的标定是对板形信号的综合系数补偿,处于信号补偿的最后一个环节。板形仪的标定精度将会在很大程度上影响冷轧带钢板形的在线实测精度,因此,提高板形仪的标定精度亦是提高板形检测精度的关键问题之一。针对板形仪标定实验载荷加载的特点,相应地研制了动态标定设备。该套板形仪标定设备及其构件见图10所示,配备了3个标定砝码(10.05 kg)和1个验证砝码(5 kg)。

标定时,将砝码放在拉杆上,通过压轮滚动与板形辊见得接触滚动来保持标定杆及砝码平衡,并通过压轮将等效径向压力传递给板形辊。上述标定设备与加载在测量单元上的径向压力之间的力学等效关系如图11所示。

图11 等效径向压力与标定杆的关系Fig.11 Relation between equivalent radial pressure and calibration perch

设压轮位置的等效质量为m,其对测量单元辊面产生的径向压力(支撑力)为F;拉杆质量为m0,压轮质量为m1,标定杆质量为m2,砝码质量为m3,标定杆长为L,则根据杠杆平衡条件可得

其中,g为重力加速度。

进而,可求得压轮位置产生的等效质量和径向压力:

用电子秤测量上述各有关构件的实际质量,利用式(9)和(10),求得压轮位置作用于辊面的等效质量及等效径向压力;每增加一个标定砝码,辊面所受的径向压力也随之改变。

4.2 标定系数的确定及其精度检验

设板形辊的测量单元i对应的辊面受径向压力为F(i),则压磁传感器产生的板形信号经传输、提取后,得到相应的电压信号V(i),再经16位A/D转换后,得到与V(i)对应的数值。此处,标定实验的主要任务就是通过实验寻求测量单元所受径向压力与A/D值之间的关系。

利用图10所示的标定设备对板形仪各测量通道进行标定试验。通过变频器将板形辊转速调至额定标定速度(约90 m/min);系统稳定运行一段时间后,读取上位机软件系统中显示的标定通道的 A/D值并记录;此时,该值为测量通道的空载值;将标定杆的压轮对准欲标定通道测量单元的位置放置,记录稳定运行状态下该测量通道的A/D值。在拉杆下方,依次加载标定砝码(10.05 kg)个数至3个,再依次减少标定砝码个数至0个,读取并记录每增加或减少1个砝码后稳定运行时的A/D值。将相同载荷的2次A/D值平均后作为该通道的标定值。

按上述步骤标定完所有测量通道后,得到各个通道及其不同等效径向压力作用下A/D值之间的对应数据。将各通道的实验数据二次拟合,确定出各通道的A/D值与辊面所受径向压力之间的关系式。将二次拟合得到的各通道标定系数输入到上位机软件系统中,即可在线测量板带对板形检测各通道的径向压力。再引入验证砝码(5 kg),检验各通道的标定精度。若某测量单元不能满足标定精度要求,则需重新进行标定。该套板形仪的标定精度要求为2%。

5 工业应用

板形信号处理系统是板形仪的重要组成部分,但无法对其单独进行工业验证。经实验室标定、通讯测试后,将该套板形仪与 AFC系统结合投入到了某厂1250HC可逆六辊冷轧机的生产现场之中,根据运行状况及产品质量,对信号处理系统的抗干扰能力、板形检测精度、板形闭环控制效果等进行了严格验证。

5.1 板形信号抗干扰能力及稳定性验证

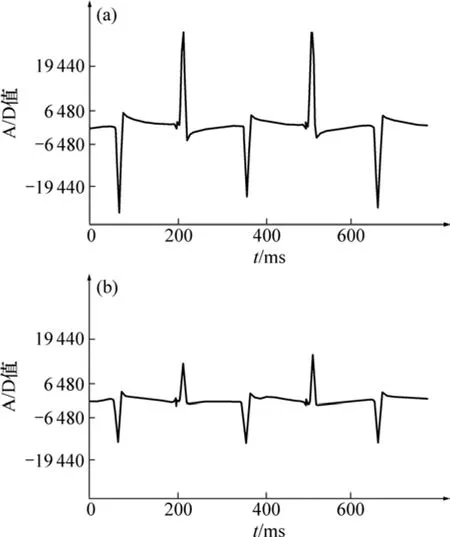

板形信号处理系统,尤其是其硬件系统,从板形信号处理板卡和激磁电源系统研制的各个环节均考虑了冷轧现场恶劣的干扰环境,并采取了相应的隔离、滤波、接地等抗干扰措施。某厂1250HC冷轧机生产带钢时(钢卷号为 A9911011000000,材质为st12,带材宽度为 1 045 mm,轧制速度为 238.57 m/min),板带覆盖了板形检测辊的2至22通道;通过上位机软件系统显示了各路波形。从实测波形中可以发现,未被板带覆盖的1及23通道的板形信号波形近似一条直线;被带钢覆盖的各路板形信号波形平滑,无毛刺、失真等现象;图12所示为11通道及20通道的实测板形信号的原始波形。

经过在高速、大张力等复杂工况条件下的检验,板形信号的状态依然如上所述。当系统不运行时,各通道的信号无零漂现象发生。由此可见,该套板形信号处理系统能够适应现场工况及复杂的轧制条件,具有良好的抗干扰能力及稳定性、无信号零漂现象发生,为高精度的板形闭环控制奠定了基础。

5.2 板形检测精度验证

图12 实测板形信号原始波形Fig.12 Original waveform of real measurement shape signal

为了验证板形检测精度,对多卷带钢的在线检测与离线检测的板形值进行了对比。获取离线检测板形值的方法是取一定长度和宽度的带钢平铺于平台上,用米尺测量起浪长度(分辨率为0.5 mm),用千分表测量起浪高度(分辨率为 1 μm),得到实测陡度(浪高/浪长),然后按有关定义计算板形(1I表示相对长度差为10−5)。获取在线板形检测值的方法是在轧制过程中,利用板形仪的上位机软件实时记录在线检测的板形数据,然后结合时间和带长截取与离线检测带钢段相应的板形数据,计算板形。表1所示为开环与闭环状态下板形检测精度的对比。

从表1可以发现:无论是在开环状态还是在闭环状态下,在线检测和离线测量值的对比误差基本在5%以内。这表明,在该板形仪研制过程中,所采取的提高板形检测精度的各种关键性工作取得了良好效果,从而使其在线检测精度很高。

表1 板形检测精度对比Table 1 Shape measurement precision contrast

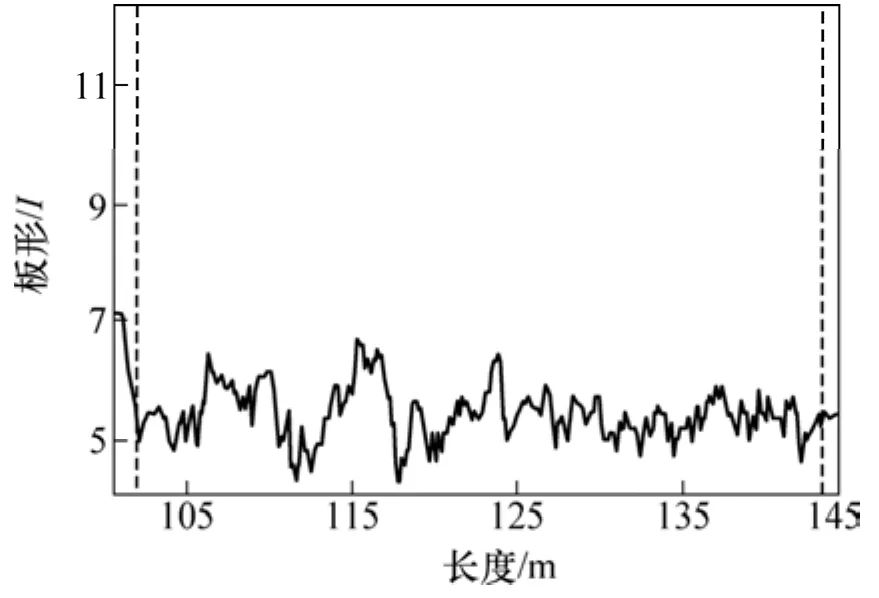

5.3 超薄带钢板形闭环控制实例

钢卷号为A8899999,带钢宽度1 045 mm,成品厚度0.18 mm,压下率18.6%,材质为ST12,成品第5道次板形闭环控制长度方向板形值如图13所示。由图13可见,超薄带钢稳态轧制时,带钢板形偏差控制在6I以下,表明该板形仪的信号处理系统具有极高的检测灵敏度、检测精度及实时性,适用于超薄冷轧带钢产品的板形控制。

图13 长度方向上的板形偏差曲线Fig.13 Shape deviation curve in length direction

6 结论

(1)针对传统板形信号处理系统架构方案的不足及其成因,提出了一种“信号处理板+上位机软件系统”的系统架构模型。该模型中,采用以DSP芯片为核心并配以外围器件及电路的方法研制板形信号处理板卡,数据采集与处理、测频、鉴向、与外围设备通讯等实时性要求很强的任务由信号处理板来完成,有效减轻上位机工作负载。该模型可有效增强板形信号处理系统的抗干扰能力、实时性、稳定性及检测精度。

(2)利用自主研制的有关实验设备,通过实验方法确定了板形信号的幅频特性补偿模型及标定系数;通过理论分析,确定了适合带钢偏移轧制中心线情况的带钢边部覆盖补偿模型。

(3)结合项目需求,自主设计并开发了板形信号处理系统,并最终投入到了1250冷轧机的工业现场。该板形信号处理系统各路信号平滑、稳定,抗干扰能力强,保证了信号处理及传输的精度及实时性要求,运行稳定可靠,取得了良好的板形检测及控制效果。本文提出的板形信号处理系统架构模型、板形信号补偿的研究方法等对我国自主研制高性能的板形信号处理系统具有重要的指导意义。

[1]梁勋国,矫志杰,王国栋,等.冷轧板形测量技术概论[J].冶金设备,2006(6): 36−39.LIANG Xun-guo,JIAO Zhi-jie,WANG Guo-dong,et al.The technology of flatness measurement in cold rolling[J].Metallurgical Equipment,2006(6): 36−39.

[2]王向丽,李谋渭,张少军.分段辊测张式板形仪性能及发展趋势研究[J].冶金自动化,2008,32(3): 39−42.WANG Xiang-li,LI Mou-wei,ZHANG Shao-jun.Research on performance and perspective of tension measuring type shape meter with segmented rolls[J].Metallurgical Industry Automation,2008,32(3): 39−42.

[3]Keck R,Neuschütz E.German system brings accuracy to flatness measurement[J].Iron and Steel International,1980,53:215−220.

[4]Mücke G,Gorgels F.Flatness measurement for high quality cold strip production[J].MPT International,2007,1: 70−75.

[5]LIU Yu-li,JIN Xiao-guang,LIAN Jia-chuang.Elastic plastic 3D deformation and stress analysis of Strip rolling[J].Journal of Iron and Steel Research International,1998,5(2): 29−34.

[6]刘宏民,于丙强,华仲新,等.分片压磁式板形仪.中国:ZL200610048380.1[P].2008−10−01.LIU Hong-min,YU Bing-qiang,HUA Zhong-xin,et al.Multi-roll-Piece piezomagnetic sensor type shape meter.China:ZL200610048380.1[P].2008−10−01.

[7]YU Bing-qiang,LIU Hong-min,YANG Li-po,et al.A new type of contact shape meter and its industry application[C]//2009 International Conference on Measuring Technology and Mechatronics Automation.Piscataway: IEEE,2009: 1058−1061.

[8]LI Zhi-ming,PENG Yan,YU Bing-qiang,et al.A shape measurement system for cold-rolled steel strip based on DSP[C]// Qiu R,Zhao H.2009 WASE International Conference on Information Engineering.Piscataway: IEEE,2009: 257−260.

[9]于丙强,杨利坡,刘宏民,等.冷轧带钢接触式板形仪研制及其工业应用[J].仪器仪表学报,2010,31(4): 904−911.YU Bing-qiang,YANG Li-po,LIU Hong-min,et al.Development and industry application of contact shape meter with new structure[J].Chinese Journal of Scientific Instrument,2010,31(4): 904−911.

[10]LI Zhi-ming,PENG Yan,YU Bing-qiang,et al.A new method of generating excited signal and its application in the piezomagnetic type shape meter[C]//Qiu R,Zhao H.2010 WASE International Conference on Information Engineering.Piscataway: IEEE,2010: 146−148.

[11]杨峑,陈先霖,欧阳金明.冷轧机板形在线连续检测问题研究[J].钢铁研究,1993(5): 20−22.YANG Quan,CHEN Xian-lin,OUYANG Jin-ming.On-line continuous measurement on profile of cold rolled strip[J].Research on Iron & Steel,1993(5): 20−22.

[12]胡国栋,王琦,邹本友.磁弹变压器差动输出式冷轧带材板形仪[J].钢铁,1994,29(4): 56−59,33.HU Guo-dong,WANG Qi,ZOU Ben-you.Differential output shape meter of magneto-elastic transformer for cold rolling strip[J].Iron and Steel,1994,29(4): 56−59,33.

[13]杨景明,王振臣.板形检测辊输出信号的通道处理方法[J].自动化仪表,1997,18(5): 34−37.YANG Jing-ming,WANG Zhen-chen.The signal processing method for output of the detecting rolls with plate shape[J].Process Automation Instrumentation,1997,18(5): 34−37.

[14]何海涛.900HC冷轧机板形仪测控系统的研制[J].计算机测量与控制,2003,11(7): 496−497,518.HE Hai-tao.Development of the strip shape meter control system for 900HC cold rolling mill[J].Computer Measurement& Control,2003,11(7): 496−497,518.

[15]YU Bing-qiang,SUN Ya-bo,LIU Hong-min,et al.Compensation model for shape measuring of cold strip rolling[J].Journal of Iron and Steel Research,International,2010,17(6):21−26.

[16]Usamentiaga R,García D F.Compensation for uneven temperature in flatness control systems for steel strips[C]//Conference of the 2006 IEEE.Piscataway: IEEE,2006:521.