航天器组件可靠性试验温度测控技术

2012-11-28郭秀才于兆吉郑会明杨力坡李树鹏马腾飞

郭秀才,于兆吉,郑会明,杨力坡,李树鹏,马腾飞

(北京卫星环境工程研究所,北京100094)

0 引言

进行产品热试验时通常控制的是环境温度,但是我国航天产品所依据的国家军用标准GJB 1027A—2005[1]和相关标准要求控制产品本身的温度;而且,国内外试验箱生产厂家所制造的具有控制产品温度功能的设备均为单路温度控制,只能保证产品控温点上的温度满足试验技术要求。

在空间热环境可靠性试验平台包含的各种试验[2]特别是常压热试验中,试验箱内的温度场(尤其在变温时)并不均匀。此外,箱内组件温度控制点是在远离本身热源的安装脚上[3],该点温度并不代表组件其他各部分的温度。为了满足组件变温速率要求,环境温度经常高于组件几十度[4],不均匀的温度场会造成组件局部温度远远超过试验技术要求所允许的温度限制。这种局部温度失控对某些电子、电工组件是极其危险的,甚至会造成组件损坏。多个组件同箱同时进行试验时,由于各自的质量、几何形状和发热量可能不同,在使用单路控温方式进行变温时就会出现如下情况:控大组件时,小组件易超温;控小组件时,大组件易欠温,且不知道超温或欠温的量值是否在允许的范围内。当组件在热试验中出现故障后,对故障原因进行分析时如不考虑上述因素,则不清楚故障是由组件本身所受的不均匀热应力所引起的,还是由局部温度失控超过规定温度限制所造成的。这就会使查找组件真正的故障原因变得困难,同时给保证航天器的可靠性和长寿命埋下隐患。

本文针对上述问题进行研究,旨在确保航天器组件在常压温试验中的安全和试验质量。

1 试验箱温度场均匀性试验研究

选用容积约为1 000L的试验箱,利用UNIGRAPHICS软件进行物理建模,采用网格生成软件 ANSYS ICEM CFD和温度场计算分析软件ANSYS CFX对箱内温度场的均匀性进行理论分析。在箱内设置80个铜-康铜热电偶测温传感器,对试验箱内部温度场进行试验测量,并找出温度差值最大的2个测温点的位置。

1.1 空载试验箱

试验研究的温度范围设为-50~+80 ℃,这个温度范围覆盖了大多数常压热循环试验的温度上下限。

通过对试验箱温度场均匀性的试验测量和分析,可以得出:

1)恒温阶段温度场瞬时最大温差不超过2 ℃;

2)变温阶段,随着试验箱变温速率的增大,温度场的整体均匀性变差,温差(Tmax−Tmin)最大达12 ℃;

3)升温阶段温度场中温度值相差最大的位置为靠近箱门上半部和箱内后壁上半部。

1.2 带负载试验箱

将最大的模拟组件(300 mm×300 mm×300 mm)放在箱内,在距其50 mm以外的箱内,温度场整体均匀性比没有组件时的温度场整体均匀性稍差,瞬时温度最大差值约为2 ℃,可见负载对试验箱温度场均匀性的影响不大。

2 试验箱中组件温度试验研究

温度场均匀性在不同阶段存在差异,因此组件本身的温度也会在不同阶段表现出不同的规律。

2.1 模拟组件及试验条件

根据航天器组件的特点,选取模拟组件边长分别为100 mm、200 mm和300 mm,外壳壁厚分别为1 mm、2 mm和3 mm,安装脚为4个,通电功率在几十瓦内可调。

试验的温度范围选定为-50~+80 ℃,高低温保持 1 h,变温速率分别为 1 ℃/min、2 ℃/min、3 ℃/min和4 ℃/min。选定不同位置摆放组件,其在试验箱中的高度居中,并距箱内壁>100 mm。

每个模拟组件温度测量点共10个,4个布置在安装脚处,其他6个分别设置在组件的6个面中心处。

2.2 单组件温度试验研究

2.2.1 变温速率的影响

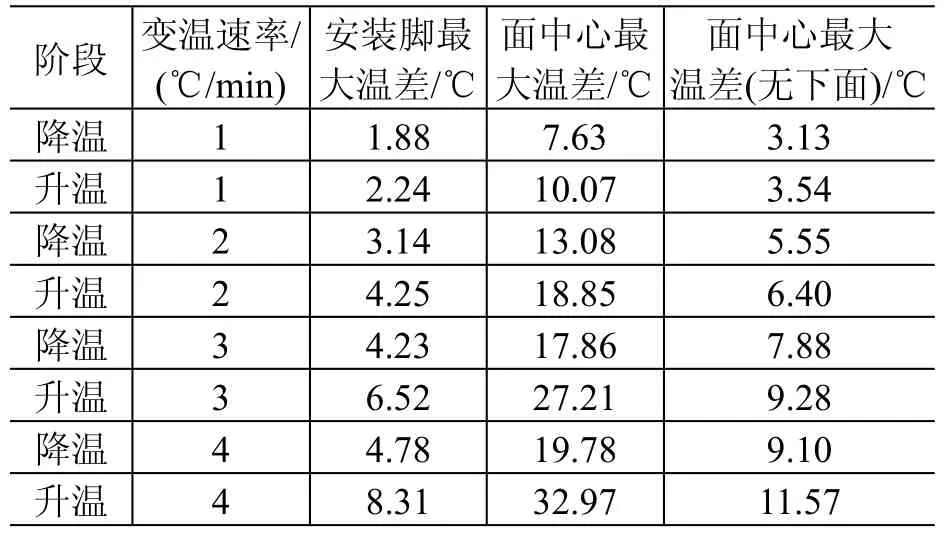

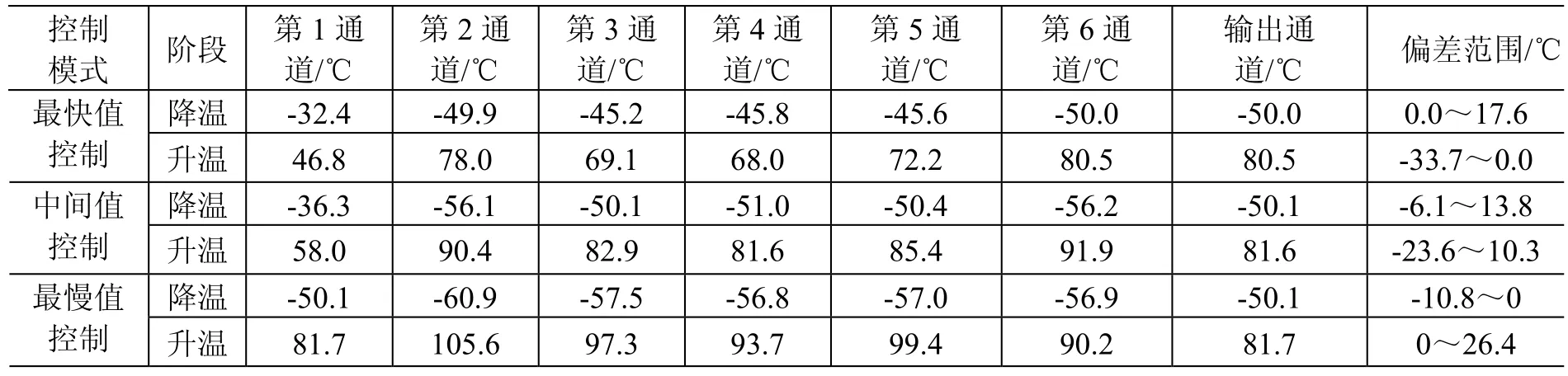

选取的模拟组件(边长300 mm、厚度1 mm)放置在试验箱中心位置,在不同的变温速率下进行试验,结果见表1。

表1 不同变温速率下的组件温度试验结果Table 1 Results of unit temperature test with different temperature transition rates

根据试验结果,下面中心的温度滞后多,对控制点的跟踪性很差;变温速率越大,试验箱温度场均匀性越差,组件温度场均匀性也越差。试验中4 ℃/min升温时组件温度场均匀性最差。

2.2.2 组件大小的影响

1)组件越大,其安装脚处和面中心的温度场均匀性越差;

2)所有阶段均为上面和下面的中心温差较大,边长300 mm的组件在升温速率为4 ℃/min时达到25.16 ℃;不计下面温度时,上面和后面的中心温差较大,边长 300 mm 的组件在升温速率为 4 ℃/min时达到15.07 ℃。

2.2.3 组件厚度的影响

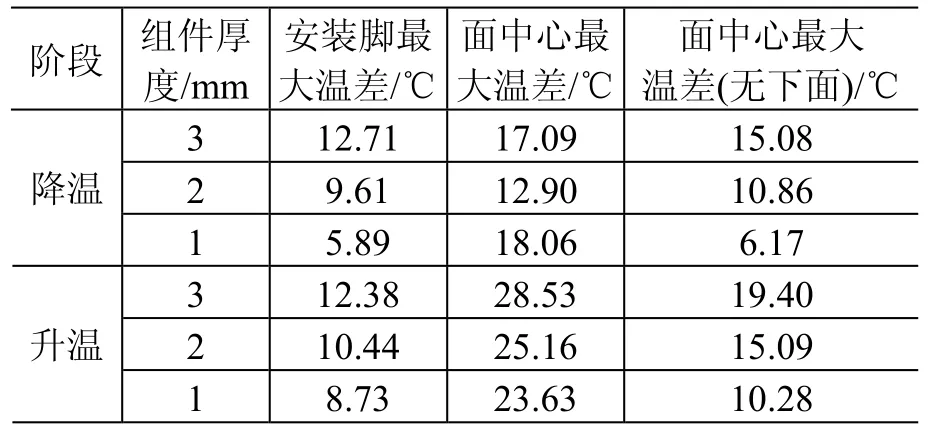

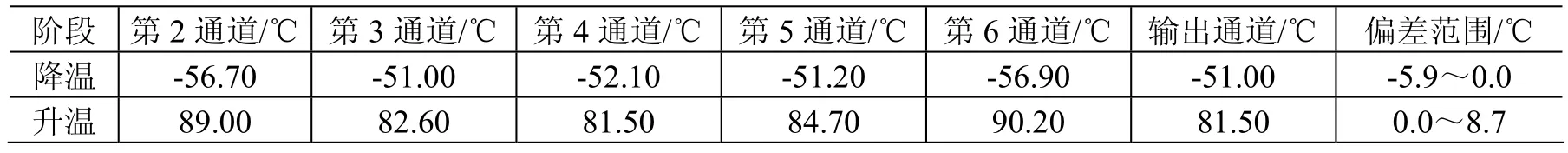

选取不同厚度的模拟组件(边长300 mm),试验变温速率为4 ℃/min,将组件置于试验箱中心位置进行试验,结果见表2。

表2 不同厚度组件的温度场试验结果Table 2 Thermal field test result for units of different thicknesses

由表可知:

1)组件越薄,其安装脚处和面中心的温度场均匀性越好;

2)不同厚度组件,上面和下面的中心温差较大,最大达28.53 ℃;不计下面时,上面和后面的中心温差较大,最大达19.40 ℃。

2.2.4 组件摆放位置的影响

选取边长300 mm、厚度1 mm的模拟组件,分别放在箱内中间、前端、后端、左端和右端。变温速率为 4 ℃/min时的试验结果表明,安装脚之间或面中心之间温差与组件具体位置有关,其中组件在前端时上面与下面中心最大温差为34.10 ℃。

2.2.5 加热功率的影响

选取边长300 mm、厚度1 mm的模拟组件,置于试验箱中间位置,加热功率分别为10 W、40 W和100 W,试验变温速率为4 ℃/min。不考虑距离加热源最近的下面,试验结果是组件的加热功率越大,其安装脚处和面中心的温度场均匀性越差。

2.3 多组件温度试验研究

研究了大小相同2组件和大小不同2组件以及大小相同3组件和大小不同3组件同时置于一个试验箱中进行试验的情况。结果表明,将尺寸相同的组件前后放置时,组件的温度场均匀性最好。

3 组件多路温度测控技术

试验箱温度场在变温过程中的均匀性比较差,组件本身各部分的温差也比较大,现有的单路控制方法已不能保证组件的安全和试验质量,因此,必须研究新的控制方法,确定组件最佳温度控制点和最佳控制模式。

3.1 组件多路温度测控系统

经过研究,采用多通道信号温度测控系统。

3.1.1 温度测控系统技术指标

1)输入:6路输入通道,采集温度传感器信号;

输出:1路输出通道,输出标准电流信号。2)系统精度:±1 ℃。

3)手控模式:采用任意一个输入通道值作为输出值。

4)自动控制模式:可采用最快值控制、最慢值控制和中间值控制。

最快值控制是指在升温和高温阶段取输入通道中所有测量值的最大值作为输出值,降温和低温阶段取输入通道中所有测量值的最小值作为输出值(MIL-STD-1540C[5]规定,在组件热循环试验中,组件控制温度由首先达到高或低验收或鉴定温度限的组件决定);

最慢值控制是指在升温和高温阶段采用输入通道中所有测量值的最小值作为输出值,降温和低温阶段取所有测量值的最大值作为输出值;

中间值控制是指采用输入通道中所有测量值的中间值作为输出值。

5)实时显示:在计算机上明确显示各个通道的温度测量值和输出的温度值等。

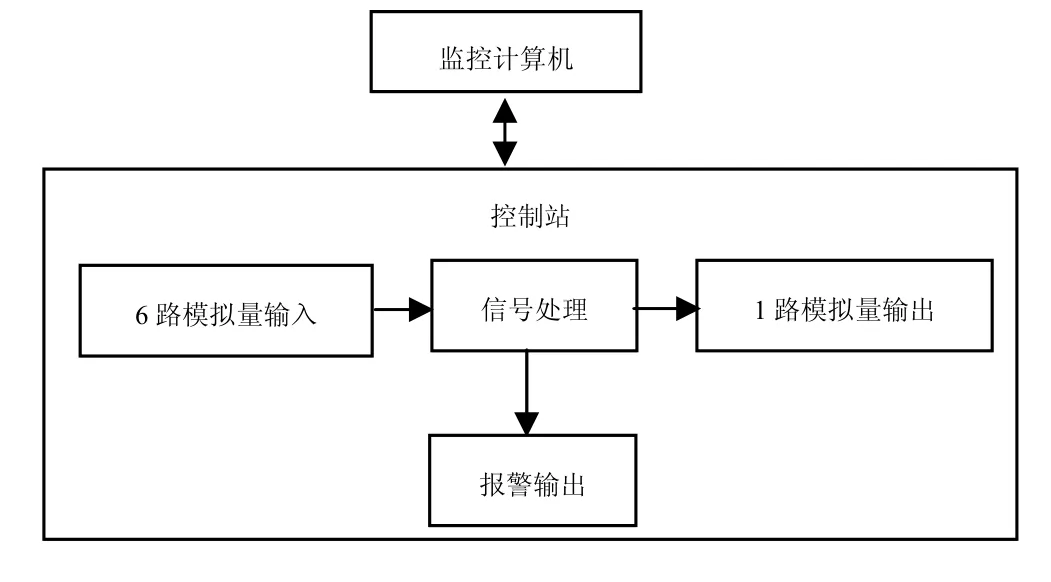

3.1.2 温度测控系统组成

根据系统技术要求和控制需要,温度测控系统分为如图1所示的几个功能模块。

图1 温度测控系统设计框图Fig. 1 Design frame of the temperature measurement and the control system

3.2 单组件多路温度测控试验方法

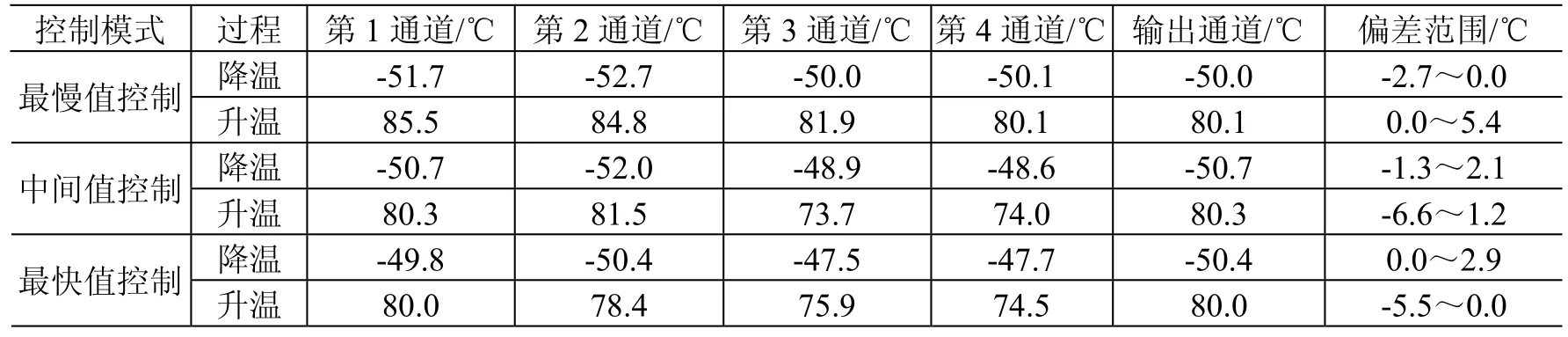

选取边长为300 mm的模拟组件进行试验,试验控制温度为高温 80 ℃,低温 50 ℃,组件变温速率为5 ℃/min。

3.2.1 控制安装脚温度,组件无热源

选取4个控温点固定在组件安装脚上,试验数据见表3。

表3 单组件安装脚温度控制试验数据Table 3 Temperature control test data at the fixed bolt position in single unit

由试验数据可以看出:用最慢值控制,降温过程温度整体偏差为负,升温过程温度整体偏差为正;用最快值控制则相反,降温过程温度整体偏差为正,升温过程温度整体偏差为负;用中间值控制,实际温度接近设定值,升降温过程温度存在正负偏差。

3.2.2 控制安装脚温度,组件带热源

模拟组件加热源功率为40 W,控制方式为中间值控制。试验数据表明组件是否有热源对系统的控制偏差范围影响不大。

3.2.3 控制面中心温度,组件无热源

在试验中,有时选产品的某一个面作为控制点,因此采用模拟组件进行6个面的控制试验。传感器粘贴位置为:1通道位于下面中心,6通道位于上面中心,2、3、4、5通道分别位于后、左、前、右面中心,试验数据见表4。

表4 单组件侧面中心控制试验数据Table 4 Temperature control test data for single unit at the side center

由于组件下面风速最小,一般不作为控制点,仅使用5个面来控制,试验数据见表5。

表5 单组件侧面中心最慢值控制试验数据Table 5 The slowest temperature control test data of single unit at the side center

对比表4与表5可以看出,使用5个面控制时,变温过程中第2~第6通道的温度过冲程度大幅减小。因此,温度控制点在面中心时,组件下面温度不应当被选定为控制温度。

3.2.4 控制面中心温度,组件带热源

模拟组件加热源功率为40 W,控制方式为中间值控制,试验数据见表6。

表6 单组件侧面中心中间值控制,组件带热源试验数据Table 6 The middle-value temperature control test data for single unit with heat source at the side center

因为模拟组件的加热源处于组件底部,第1通道的温度在高低温保持和降温过程中都比其他通道的高很多,所以当组件有内热源时,不宜选择靠近内热源的面为试验温度控制面。

3.3 多组件多路温度测控试验方法

3.3.1 大小不同模拟组件温度测控

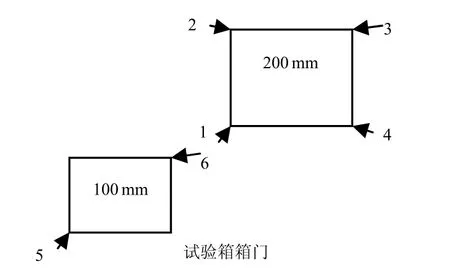

采用2个大小不同的模拟组件进行试验,6个温度传感器的粘贴位置见图2,试验数据见表7。

图2 2个模拟组件温度传感器粘贴位置示意Fig. 2 The positions of temperature sensors for two sample units

根据试验数据,发现控大组件时,小组件容易超温;控小组件时,大组件易欠温。因此,可根据组件温度偏差要求进行控制模式的选择。

3.3.2 大小相同模拟组件温度测控

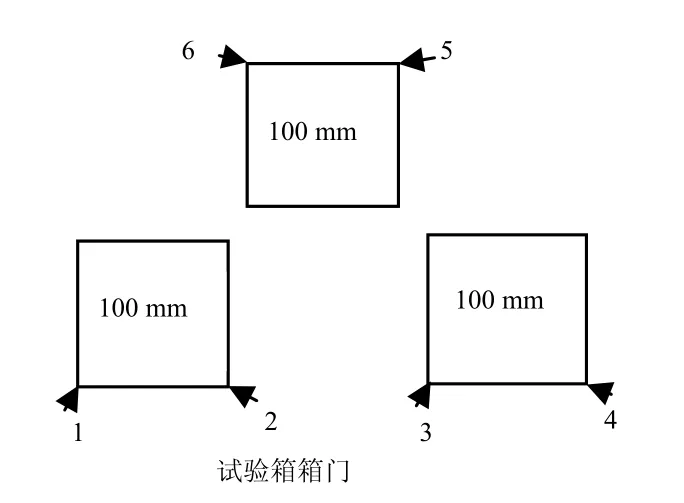

采用3个大小相同的模拟组件进行试验,6个温度传感器的粘贴位置如图3所示。

图3 3个模拟组件温度传感器粘贴位置示意Fig. 3 The positions of temperature sensors for three sample units

试验表明:相同尺寸的多个组件同时进行试验时,将传感器贴在试验件外侧安装脚处,试验结果和单件控制时的结果基本一致。

3.4 小结

根据上述研究,可以得出如下结论:

1)组件多路温度测控系统的3种自动控制模式能够满足试验要求,用最快值控制时组件所有控温点都不超温,用最慢值控制时组件所有控温点都不欠温,用中间值控制时整个组件的平均温度值接近设定值。

2)选用组件安装脚温度进行控制时,温度差值较小。应选取远离热源的安装脚并根据试验要求选择控制模式。

3)选用组件面中心温度进行控制时,温度差值较大。应根据试验要求选择控制模式,注意避免选用底面和靠近热源的面。

4)多组件同箱试验时,应将温度传感器贴于试验件的外侧并选择相应的控制模式。

4 结束语

本文从试验箱温度场均匀性、组件温度场分布和组件多路温度测控系统等方面进行了研究,给出了试验箱温度均匀性最好的区域及该区域的最大温差。通过对组件安装脚和面中心的温度场测量研究,明确了试验箱变温速率,组件大小、厚薄、位置和内热源等参数对组件温度场的影响,发现变温速率越快、组件越大、组件越厚、组件发热功率越大,组件温度场均匀性越差。研究还得出了多组件同箱试验情况下对温度场均匀性影响最小的放置方式。通过对多路温度测控试验方法的研究,使得组件在试验箱中处于温度可控的状态,彻底解决了组件在试验过程中特别是在变温过程中单一控温点无法解决的组件局部温度失控问题,确保了航天器组件在常压热试验中的安全,提高了试验质量。

(References)

[1]GJB 1027A—2005 运载器、上面级和航天器试验要求[S],2005-12

[2]冯伟泉. 航天器单机级环境可靠性试验[J]. 航天器环境工程, 2005, 22(5): 249-252 Feng Weiquan. Spacecraft instrument environment reliability test[J]. Spacecraft Environment Engineering,2005, 22(5): 249-252

[3]刘峰. 试论航天器可靠性试验[J]. 航天器环境工程,2002, 19(4): 1-5 Liu Feng. Discussion on spacecraft environmental reliability test[J]. Spacecraft Environment Engineering,2002, 19(4): 1-5

[4]郭秀才, 冯伟泉, 郑会明, 等. 卫星电子组件高加速寿命试验技术研究[J]. 航天器环境工程, 2011, 28(5):454-458 Guo Xiucai, Feng Weiquan, Zheng Huiming, et al.HALT technology for satellite electronic components[J].Spacecraft Environment Engineering, 2011, 28(5): 454-458

[5]MIL-STD-1540C Test requirements for launch, upperstage, and space vehicles[S], 1994-10