北京地区采用新管幕工法修建深埋地铁暗挖车站方案初探

2012-11-27杨慧林

杨慧林

(1.北京安捷工程咨询有限公司,北京 100037;2.西南交通大学,成都 610031)

1 北京地铁深埋对工法创新的需求

1.1 地铁的深埋趋势

通过近年高强度的地铁建设,北京地铁线网规模得到了空前的增加,有力地提升了地铁服务城市的能力;但随着城市业态的蓬勃发展、人口向城市的快速集聚,地铁仍然面临着继续增加运营长度及运能、改善服务环境、提高在公交出行中比例的重要社会责任。

在北京地铁进行优化线网规划、加密线网布局、对主要客流通道进行运能提升的过程中,都要面对地铁埋深增加的现实:目前北京地铁的地下换乘站都为地下2条线换乘,换乘节点为2层或3层,未来即将面临多条线同点换乘,地下结构将实现地下4层及以上的换乘站设计与施工;以地铁车站为主要核心的地下大型多层综合体也将增加,通常地铁位于综合体的最下层;拟建的北京地铁R1线大部分将建设在现有地铁1号线的下方,富水深埋是其需要直面的难题。

依照目前的技术标准和既有运营线路的高程,未来深埋地下车站结构的拱顶覆土将普遍达到35~40 m。

1.2 深埋地铁结构面临的困难

在北京地区实施35 m以上覆土的地下结构面临着诸多困难,传统浅埋暗挖工法已经不能完全适应新的需求,这是规划、建设及其他参建单位都必须面对并积极解决的问题,这些困难主要来自于以下几个方面。

(1)地质条件将更为复杂,在相同埋深情况下,地铁结构可能处于不同的原始地貌单元中。如北京西部地层可能遇到中风化砾岩、厚度较大的卵石及漂石层;东部地层则偏软,地层固结沉降所导致的技术风险将更为突出。

(2)多变的水文地质条件是地下结构工程面临的最大难题。西部山前地质单元界面水流量大,且补给持续,表现为承压性;东部地层层序不稳定,透镜体较多,各层地下水水力联系丰富;富水条件下的有效治水措施亟需确定。

(3)结构深埋将导致结构荷载增加,支护结构变形控制问题更为突出,工法及措施不当将直接导致沉降控制不力;新建地铁结构下穿既有的建筑物、构筑物,其影响范围更大,须有可靠的防沉控降措施。

(4)暗挖工程工期长、工效低,在深埋条件下,这一矛盾将更加突出,必须从车站建筑布局、系统及设备服务方式、工法创新、设备适用性等多方面着手,系统解决建设中的问题。

2 新管幕工法的应用与特点

2.1 工法应用

新管幕工法(又称 NTR工法,New Tubular Roof Method)于2008年在沈阳地铁2号线新乐遗址站(全暗挖车站)主体及风道建设中被采用,在全第四纪地层中实现了大型暗挖地下车站的营建,并实现了盾构过站与车站建设同步实施的案例。该工法为中国大陆首次采用,建设技术在借鉴国外既有技术的基础上,结合国内标准与规范条件、具体工程环境和需求进一步发展,丰富和完善了国内地下工程暗挖技术的内容及手段。新乐遗址站通过新管幕工法完成的单拱双层岛式大跨地铁车站断面如图1所示。

图1 新管幕法实现的地铁车站断面(单位:mm)

2.2 工法实施步骤

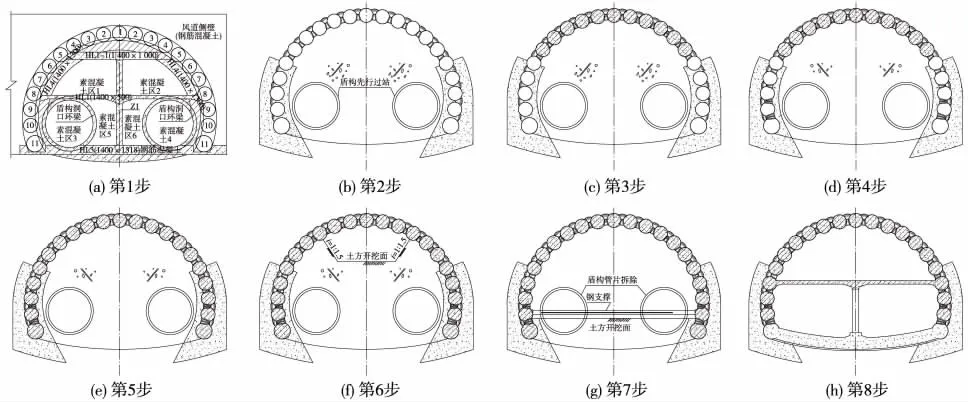

车站采用新管幕法施工,并配合区间盾构过站的全部施工过程如下。

(1)在横通道内顶进包围车站外轮廓的大直径(2 000~2 300 mm)钢管。

(2)沿着钢管纵向对管间地层进行全长注浆,对车站下部富水地层进行扩大区域的加强注浆;在钢管顶进期间,盾构在车站站台层过站;割除站厅层管间钢板、设置支护钢板、防水钢板及支护钢管,拉通施作站厅拱部结构的空间。

(3)绑扎站厅层拱部钢筋,进行该部分的混凝土浇筑。

(4)待上一工序混凝土强度达到100%后,割除站台层管间钢板,设置支护钢板、防水钢板及支护钢管,拉通施作站台层边墙结构的空间。

(5)绑扎站台层侧墙部分钢筋,进行侧墙部分的混凝土浇筑,车站拱部、边墙结构贯通。

(6)待边墙结构混凝土强度达到100%后,在车站全长范围分段、分层向下开挖土方;补充焊接结构内侧部分的钢管焊缝。

(7)继续向下开挖,拆除盾构管片,于边墙下部设置钢管内支撑;开挖到车站结构基底。

(8)施工车站仰拱部分防水及结构;顺做结构完成车站的中柱、中板,中板与边墙结构进行连接。

在施工车站隧道环向结构时,须在车站纵向分段进行,工序示意及实景见图2、图3。

图2 新管幕工法工序示意(盾构先行过站)

图3 新管幕工法修建车站实景(盾构先行过站)

2.3 工法体现的特点及优势

新管幕工法在沈阳地铁实施后,从技术角度受到了业界的重视,但是由于造价较传统的浅埋暗挖工法高,因此并没有得到大面积推广。在浅埋条件下(新乐遗址站覆土为7~11 m),新乐遗址站的实施仅展现了工法的可行性,综合技术经济指标并不具备优势;但是深入分析会发现该工法亦具有鲜明的技术特色与优势,主要表现在以下方面。

(1)能进一步控制地层变形。大直径钢管采用分次顶进贯入地层,且能及时对管周地层进行填充注浆,因此群洞效应并不明显。在实施车站大体量土方开挖之前,衬砌结构已在大钢管围合的小空间内完成,地层的应力释放受到约束,车站的总体沉降得到有效控制;与之相较的是其他浅埋暗挖工法往往开挖大量土方或完成群洞后,方能形成竖向受力构件及体系。

(2)从结构受力角度考虑,车站为带仰拱的马蹄形断面,对于地下工程结构该断面受力性能优于传统的直墙断面车站,能够充分发挥拱部、曲墙、仰拱材料承受轴向压力的性能。

(3)车站拱、墙完成后,地下空间的开挖类似于一般基坑作业,便于大型机械的使用,工效显著提高,这对深埋暗挖工程尤其可贵。

(4)钢管顶进过程中,遇到地下水处理措施较灵活。既可“以堵为主”,又可根据掌子面位置、布管深度进行局部降水,推迟了全车站大范围区域降水的时间(或者少降水),有利于地下水资源的保护,并进一步减小对周围建、构筑物的沉降影响。

(5)在地下基坑向下开挖的过程中,如遇到地层中富水(如车站站台层),可以利用已开挖空间(如站厅层)实施连续的降水,由于空间开敞,便于实施洞内降水和排水组织;边墙此时已经形成,具有显著的隔离作用,降水的范围与体量能够得到进一步减少。

(6)新管幕工法工况阶段简明,总体方案具有较大的弹性和可扩展性,可依据具体的工程条件作为集成更复杂工序和工艺的技术平台。该工法既可用于困难节点的实施(在韩国地铁施工中,类似工法最早仅局部用于下穿沉降控制指标苛刻的既有地铁车站、地下商场等),也可在车站全长使用;洞内土方开挖时,能够形成较为开敞的空间,为各种工艺的实施提供了必要的空间;工法的主要工序——顶管、治水、开挖可以采用各种适宜的方式实施,以应对不同地层条件。

3 几个关键技术问题的思考与探讨

3.1 作业面的创建

在实施新管幕工法顶管工序之前,必须创建工作面,主要包括竖井和横通道。

竖井下部需要穿越富水地层,可借鉴矿业部门的成井技术,实现竖井的治水和封底,如采用系统的冷冻法结合降水作业,逐层冷冻实现开挖,为此需要对北京地铁领域采用的冷冻法设备进行升级与改造,以提高其冷冻效率。

横通道结构考虑作为地下顶管的基地,并应具备盾构先期过站的能力,永久结构应在顶管施工和盾构到达前实施完毕。该结构亦可采用新管幕工法施工,其下层地下水可采用洞内降水结合冷冻法施工。图4、图5分别为采用新管幕工法实施的典型风道的钢管布置断面及风道内顶管的实景照片。

图4 新管幕工法实施风道钢管布置断面(单位:mm)

图5 风道内顶管实景照片

3.2 富水条件下的顶管作业选择

按照掘进方式,顶管作业可分为人工顶管、机械顶管2种。深埋条件下采用机械顶管优势明显,主要表现如下。

(1)富水条件下可采用泥水平衡方式实现掘进,既保证掘进安全,又能降低地层损失。

(2)在西部卵石地层可在顶管机前端设置破碎装置,施工工效高。

(3)设备作业可靠性高,制式固定,受人为因素干扰小,有利于保证质量。

(4)可采用设置中继间顶进的方式实现长程顶进,进一步提高顶进工序的可实施性。

(5)钢管节段间采用制式接头,连接可靠、迅速,并可设置防水构造。

目前国内顶管机械及施工工艺已经比较成熟,其设备制式也比较适合新管幕工法所对应的钢管直径,如图6所示。

图6 机械顶管实施大直径顶管作业

3.3 管周及管间注浆

3.3.1 管周注浆

为有效控制顶管过程中的群洞效应,降低由于顶管造成的地层损失,应及时实施顶进过程中的管外注浆和后期补偿注浆。顶进过程中的管外注浆用以填充顶管机造成的超挖,同时对管材实施润滑减阻,因此其主要材料应为高浓度的触变泥浆;管体顶进就位后实施的注浆主要为填充管外的超挖,宜采用水泥基浆液对触变泥浆实施置换。浆液的具体材料配比应结合地层和地下水情况确定,比较理想的注浆效果应是:在钢管周边形成一定厚度和强度的注浆层,如图7所示。

图7 理想的管周注浆效果实景照片

3.3.2 管间注浆

钢管之间有土体,后期须切割钢管侧壁,连通钢管内的空间以施作车站永久结构,因此在切除钢管侧壁前需要对管间部分土体进行注浆加固,保证其临空后具备一定的自稳能力,并具备一定闭水效果。其加固的范围及厚度、注浆工艺参数应依据地层情况确定,宜以水泥基注浆材料进行注浆处理。图8为管间注浆示意及新乐遗址站的实施照片。

3.4 管内空间连通与钢筋、混凝土作业

3.4.1 管间切割与支护

切割钢管侧壁以便在环向连通各钢管,创造施工车站拱部、边墙永久结构的空间。各钢管在车站纵向通长切割,但在切割时需要跳做;沿着车站断面径向,切割高度须满足实施车站主体拱部、边墙的结构尺寸。两钢管间切割后,需要在车站内、外轮廓线上设置两块支护钢板,两块钢板之间设置支护钢管;各钢构件之间需要焊接牢固,支护钢管内须回填微膨胀混凝土,以提高其抗压能力。如图9~图11所示。

图8 管间注浆示意及实施照片

3.4.2 管内钢筋、混凝土作业

管内实施钢筋、混凝土作业空间受限,对施工组织、质量管理提出了更高要求。钢筋连接需要大量采用接驳器,环向钢筋布置还需避让已经架设的钢管支护;混凝土工程以钢管为轮廓模板,车站纵向、环向需要考虑分段、分块浇筑混凝土,同时需考虑排气、大体积混凝土养生、堵头模板支撑等技术措施。由于除车站底板外,拱、墙不设置单独的防水层,结构防水以钢板焊缝、混凝土施工缝防水和混凝土自防水为主要特征,工程对混凝土工程的质量要求较高。如图12~图14所示。

图9 管间切割及支护

图10 单块支护实施照片

图11 纵向全长拉通后实景

图12 钢筋工程

图13 混凝土浇筑

图14 成型的钢管混凝土拱部结构

3.5 与区间工法的匹配

从工程可实施性、工期、造价等方面考虑,北京地区深埋条件下采用盾构法施工区间隧道优势明显;若能实现长程推进总体工程筹划方面将更为有利,能够避免盾构频繁的始发、接收和转场作业。采用新管幕工法可以实现车站结构工程与盾构区间掘进的平行作业,但是应确定合理的车站形式、断面和体量,综合确定盾构过站的技术条件,不能简单照搬浅埋条件下的站型和车站断面。

3.6 地下水治理原则(小型降水,大面积止水、适当排水)

建议以新管幕工法实施深埋地下车站时,宜遵循“以堵为主、局部降水、适量排水、冷冻辅助”的治水原则。具体如下。

(1)采用各种方式,如地层注浆、结构闭合(可考虑车站、风道底板结构采用管内施工结构的方式完成)等措施,将地下水堵在作业面以外,做到暗挖无水作业。

(2)通过降水削减水头,或形成局部水力漏斗,保证掌子面作业条件,如可采用洞内跟随降水方式,创造开挖或焊接条件。

(3)对于地下水应慎重排放,避免大范围降水可能导致的地下水系突变、沉降范围过大等情况。

(4)必要时可采用冷冻法作为治水措施,以实现大面积或局部开挖的条件。如各钢管之间可以互为实施辅助冷冻作业的空间,实现管内各工序的推进;又如在实施大范围站内土方挖除时,可以分段对下层富水地层实施冷冻,以实现安全作业。

4 下阶段应尽快开展的研究

4.1 车站建筑形式与标准

建筑专业是设计的“龙头专业”,应尽快开展涉及服务标准、车站形式、消防与逃生、换乘方式等方面的研究,明确和稳定车站的规模与体量,进而确定结构断面、工法方案与工程筹划,以及与区间营建方式的关系。

4.2 针对性地质勘察

应尽快对拟建工点地层实施针对性地质勘察,确定深埋条件下合理的土岩模型与参数,特别是对确定结构荷载和约束条件较为关键的“深、浅埋划分标准”、“基床系数”等内容应做深入研究;同时应探明拟建区域的地层水文地质特征。

4.3 关于专用设备

结合拟采用的工法特征及工序组织,尽快开展机械、设备、工具的考察与研制,应重点关注设备的小型化、高效化,同时应针对成管、焊接、注浆、挖掘、排(出)土、冷冻等关键工序的专门设备进行初步选择。必要时应进行专用机械、设备、工具的研制,并对各机具之间的适配性进行评价,进而予以改进。

5 结语

从以上分析可以看出,既有新管幕工法初步具备实现深埋地铁车站的主要技术要素,同时具备承载新的技术措施的能力,对既有工法实施全面的技术改进与创新,针对北京地区的地质条件和建设环境,应重点增加治水的相关技术措施。近阶段宜尽快开展相关专业的技术研究,制定相关技术标准,从整体上推进深埋车站营建的技术攻关工作。

[1]杨慧林,李汶京.夯管围幕配合顶进式框架地道桥下穿高速公路关键技术[J].市政技术,2004,22(S):320-323.

[2]沈桂平,曹文宏,杨俊龙,朱合华.管幕法综述[J].岩土工程界,2006(2):27-29.

[3]谭富圣.NTR工法在地铁暗挖车站工程中的应用[J].市政技术,2009(3):280-283.

[4]邢凯,陈涛,黄常波.新管幕工法概述[J].城市轨道交通研究,2009(8):63-67.

[5]杨慧林.国内结合盾构法新建地铁车站的技术方案分析[J].铁道标准设计,2009(10):26-29.

[6]周文波.盾构法隧道施工技术及应用[M].北京:中国建筑工业出版社,2004.

[7]路美丽,刘维宁,孙晓静.盾构法、暗挖法结合修建地铁车站在我国的应用前景[J].都市快轨交通,2004,17(2):30-33.

[8]竺维彬,等.广州地铁三号线盾构隧道工程施工技术研究[M].广州:暨南大学出版社,2007.