高性能纤维束纤维尺度微细观结构表征及重构

2012-11-22李金超

李金超

(河南工程学院 纺织工程系,河南 郑州 450007)

纺织复合材料是20世纪80年代发展起来的一种新型先进复合材料,它通过机织、针织、编织等传统纺织技术将高度定向排列的连续高性能纤维束交织在一起形成预制件,然后与树脂固化制成复合材料结构[1].作为一种新型的结构材料,纺织复合材料由于其优良的综合性能如比刚度大、比强度高、重量轻、整体性能好、抗冲击性能和耐烧蚀性能好等优点,在航空航天领域备受关注,并在许多工程领域显现出巨大的应用前景[2].

20世纪80 年代末,Gutowski等[3-5]提出了平行排列纤维束的纤维屈曲单元模型,认为纤维束的弹性变形行为可简化为由一根轻微弯曲的纤维控制.Gutowski等提出的纤维弯曲模型使一些基础问题得到了很好的解决,比如轴向力与轴向伸长、轴向力与纤维体积含量、体压力与纤维体积含量关系等,为单向纤维预浸料的模压和热压罐成型工艺提供了较好的理论支持.

2004年,Zhou等[6]采用数字有限元法(Multi-chain digital element analysis)将纤维束离散为有限根平行排列的单纤维,每根纤维离散为由销钉连接的杆单元,通过定义纤维之间的接触及摩擦状态并模拟纤维束在外载作用下截面的变化情况,首次将高性能纤维束的细观结构研究推进到了纤维尺度,为进一步研究纤维束的结构及性能提出了新的方向.然而,此模型中纤维束内的纤维完全平行,没有考虑工艺生产过程中种种干扰造成的部分纤维偏转.

为了反映纤维束内纤维的偏转并使纤维的排列状态更加接近真实的纤维束形态,2007年, Sherburn[7]在模型中考虑了纤维束内部纤维的偏转,规则地定义了部分纤维的偏转,每两个平行排列的纤维层之间定义了一根偏转的纤维,从而在进一步的有限元模拟过程中,反映出纤维偏转引起的搭接对整个纤维束宏观力学性能的影响.

本研究首先采用连续截面剖切实验,采用高清晰度的CCD显微摄像仪获得了垂直于纤维束样本轴向的一系列截面图像,通过对每根纤维在各截面的空间位置坐标进行定位,并采用样条曲线重构得到了纤维束内部纤维的微细观空间排列图,初步将纤维束的微细观结构研究推进到了纤维尺度.

1 连续截面抛磨实验

图1 纤维束固化工况及连续剖切截面示意图Fig.1 Schematic illustration of the loading case and section position of a bundle

Jelt[8]于1992年采用硅橡胶作为基体,以意大利式细面条代替纤维,来研究纤维增强复合材料在沿纤维方向受压时的破坏模式.受此启发,本研究采用与碳纤维、玻璃纤维等高性能纤维束柔度类似而直径较粗(d=290 μm)的尼龙钓鱼线代替工业用高性能纤维束.采用了101根切割长度L=100 mm的钓鱼线近似平行聚集在一起作为纤维束样本.

由于纤维束内部纤维的随机移动性很强,为了获得纤维束内纤维排列的细观结构,需要对纤维束进行固化以固定纤维的空间位置.图1为纤维束样本制作示意图,在一定载荷时将样本两端使用树脂进行固化,用以模拟纤维束在织造过程中纤维束两端夹持时的状态.

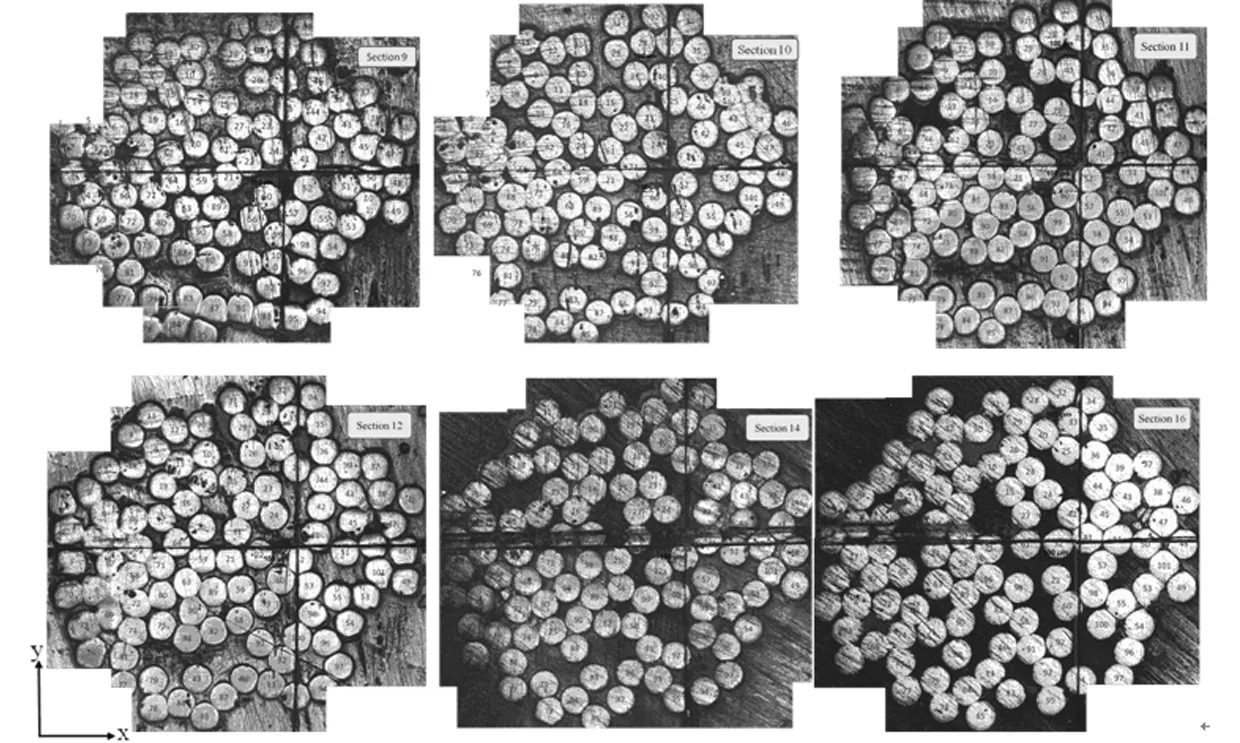

首先,定义一个基准位置进行机械剖切并作为第一个截面,如图1所示.将剖切后的试样固定在磨抛仪器(UNIPOL-810)进行磨抛,抛光完成后采用CCD显微摄像仪(LEICA DMI3000M)采集起始截面的图像.在第一个截面的基础上,逐次且等间距地磨抛至图1所示的各个位置,采集各个截面的图像,图2为获得的6个连续截面图像.相邻截面的间距相对于纤维直径应足够小,以保证随后截面的纤维相对于前一个截面的偏转量较小,以便准确地分辨同一根纤维在不同截面上对应的截面圆,截面间的间距为1 mm.

为了保证各截面沿纤维束轴向(z向)重叠,以真实再现纤维束在空间的位置,需要在每个截面进行基准标定,如图2所示.每个截面均有两条相互垂直的直线划痕,以两条划痕及其交点作为所有截面在轴向进行定位的基准坐标.

图2 纤维束样本连续剖面图Fig.2 Serial sections of a parallel fiber bundle

将经过树脂固化的纤维束样本沿轴向进行机械剖切加工,得到两个沿纤维轴向且相互垂直的平面,这两个平面与连续剖切的每个截面均保持垂直.在使用显微摄像仪拍摄每个截面的光学图像前,分别以这两个平面为基准,以一个适当的高度,在纤维束截面做直线划痕,并以此作为标定每个截面沿纤维束轴向重叠的基准坐标.

从纤维束的截面图像可以看到,由于每根纤维取向与纤维束轴向的一致性较好,即纤维方向与纤维束方向的夹角很小,所以纤维的截面近似圆形.分别以划痕所在直线为x,y轴,以标定的两条垂直划痕的交点为坐标原点,可以得到每根纤维的圆心在每个截面的二维坐标,再加上沿z向的坐标值,即可确定纤维轴心在空间的三维坐标.依次连接对应纤维轴心在空间的坐标位置,即可获得纤维束内每根纤维在空间的轴心图.图3为一根纤维在每个截面的定位及路径重构示意图.

图3 连续截面定位及纤维路径重构示意图Fig.3 Reconstitution of fiber paths by overlaying the cutting planes

2 纤维束微细观结构三维重构

2.1 重构过程

通过连续剖面实验,可以获得纤维束内部纤维排列在每个截面内的二维信息,如纤维的截面形状、纤维的分布状态(在不同区域的疏密程度)与纤维间的间距等,但无法得到纤维间更加精确的结构信息.为了更加直观地展现纤维束内部的细观结构,在连续剖面的基础上,通过定义每根纤维在空间的三维坐标位置为关键点,利用样条曲线获得平滑的纤维空间走向.

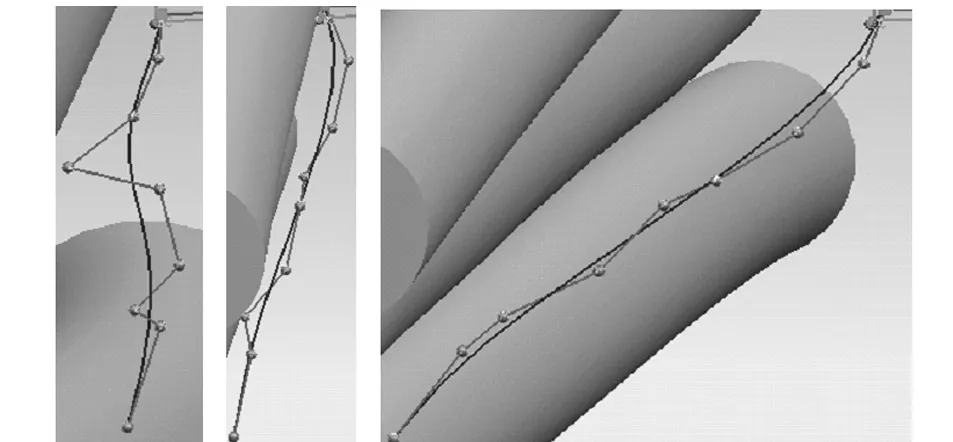

每根纤维的空间形态由其轴线的空间走向决定,每一根纤维的轴线都是一条直线和曲线相间的复杂空间曲线,难以用数学方程进行描述.若将纤维轴线沿轴向离散为有限个数值单元(线段)且每一单元的长度足够小,即可用有限个数值点作为控制纤维轴向空间走向的关键点(控点)对纤维的空间走向进行定位,如图4所示.

图4 纤维轴线离散图Fig.4 Discretization of the fiber axis

在纤维重构过程中,首先需要确定纤维在每个截面的坐标位置,然后沿z向(纤维束方向)依次连接对应纤维的坐标值以还原纤维在空间的真实位置.而要想保证不同截面在x,y方向不发生错动几乎是不可能的,因为每个截面在x,y方向的定位难免由于操作及精度原因产生一定的偏差,从而造成纤维的定位与真实状态存在一定的误差.为了减少这种误差引起的纤维在空间的较大波动,本研究采用工业上广泛使用的Bezier样条曲线生成由每根纤维在各个截面的坐标位置控制而获得的纤维空间走向.

样条曲线概念来源于早期工程师制图时,把富有弹性的细长木条或有机玻璃条(所谓样条)用压铁压在样条的一系列型值点上,其他地方允许自由弯曲,通过调整压铁达到设计要求后绘制其曲线[9].这一原理与纤维束内纤维的空间形态由纤维间搭接产生弯曲变形极为相似,为采用样条曲线得到纤维整体走向提供了依据.

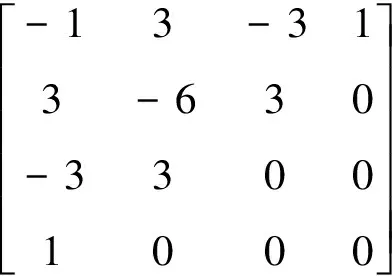

Bezier曲线用能在起点和终点之间进行插值的一个多项式混合函数与控制多边形顶点位置加权作用的方式来构造曲线形状.当给定空间n+1个控制点的位置矢量Pi,则Bezier曲线上各点坐标的插值公式为

(1)

其中,t∈[0,1]是一个n次多项式,Pi为控制顶点的位置向量,Bi,n(t)是伯恩斯坦多项式,称为基函数,也就是Bezier曲线特征多边形各顶点之间的插值函数.

(2)

由式(1)及式(2)可推出一次、二次及三次Bezier曲线的数学表达式,进而绘制Bezier曲线,见图5.

图5 三次样条曲线示意图Fig.5 Schematic of cubic spline

以应用最多的Bezier曲线的三次多项式为例,其参数方程为

(3)

其中,t∈[0,1],[P0,P1,P2,P3]T为三次Bezier曲线4个控制点的位置矢量.图6为典型的三次样条曲线示意图.

由于Bezier多项式对应的曲线是一整段n次参数曲线,为避免高次多项式运算,一般采用低次Bezier曲线在一定连续性要求下对多点进行拼接[10].

以三次Bezier曲线为基础,可得到一阶连续性n=3时,Bezier曲线在起点和终点的切向量分别为

(4)

因此,为使两个曲线段在邻接点有一阶连续性,需令前一段的最后一个控制点与后一段的第一个控制点重合,记为

p3,i-1=p0,i,

(5)

同时要求:p2,i-1、p3,i-1(即p0,i)与p1,i这三点共线,即

(p3,i-1-p2,i-1)=C·(p1,i-p0,i),

(6)

其中,C是常数,以保证它们在共同点有相同的切向.

图6为Bezier曲线平滑处理后得到的纤维空间走向细节图.采用样条曲线平滑处理可有效减少由于实验误差引起的纤维走向过于屈曲的现象,使重构的纤维成为更加接近真实形态的平滑曲线.

图6 样条曲线平滑处理得到的纤维空间路径Fig.6 Fiber path smoothed by spline

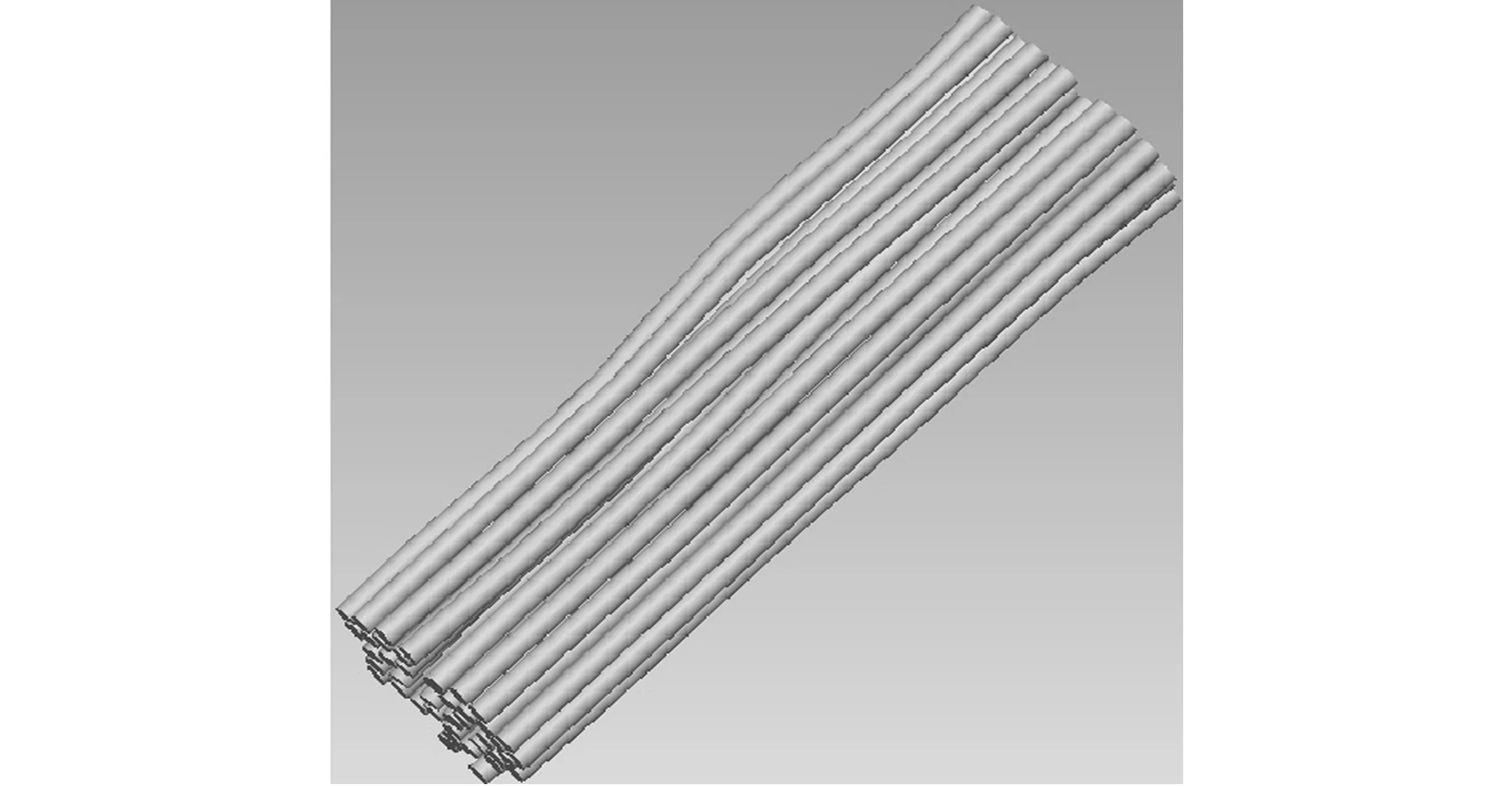

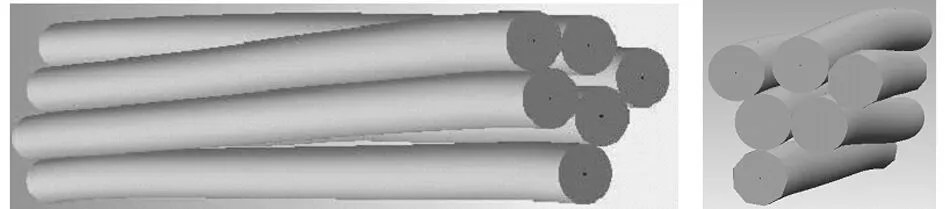

根据纤维束样本连续剖切实验定位单根纤维中心在每个截面的坐标值,将纤维轴线由分段线性三维参数化样条曲线离散,最后根据设定的纤维直径进行扫掠即可重构纤维在空间的整体形态,如图7所示.

图7 纤维束样本重构实体图Fig.7 Reconstructed 3D model of the bundle

3 讨论

从图2中纤维束样本的连续截面可以看到,纤维束内的纤维并非规则分布,而是呈现一定的随机性,即纤维在局部区域比较集中,在部分区域比较疏松.并且,由于这些截面内的纤维是连续的,所以纤维在截面间的位置并不是独立的,即截面间的纤维位置具有很强的相关性,这与短纤维集合体截面间的相关性有很大不同.

采用样条曲线重构得到的纤维束三维实体图(见图7)真实地再现了纤维束内部的细观结构,如纤维束的整体结构、纤维的大致走向、纤维间的整体位置关系等,还可以快捷地观察纤维束内部纤维间的接触关系(见图8),纤维的走向、偏转情况以及纤维间的接触关系均得以很好再现.从纤维间的局部接触图可以看到,连续长丝无捻纤维束中纤维间的接触更多为线接触,这一点与传统短纤维集合体中纤维的接触形式有很大不同,在短纤维集合体中,纤维间的接触更多为点接触.

图8 纤维束重构样本局部放大图Fig.8 Detail contact information of adjacent fibers

从重构的纤维束实体图可以看到,大部分纤维与纤维束的主方向一致,只有少数纤维与纤维束的主方向存在一定的夹角.正是纤维束内部少量纤维的交错,决定了高性能纤维束在受到横向压缩时的承压能力及变形机理.若没有纤维的交错,即如果纤维束内的纤维完全平行排列,则纤维束在横向压缩时的压缩变形将比实际纤维束更为容易,且理论上可以压缩为一层纤维,而这在实际中是无法实现的.这部分纤维的交错扰动,对复合材料树脂固化工艺中树脂的流动也有很重要的影响,纤维的交错接触将改变纤维束内的空隙区域,阻塞或形成新的树脂流动通道,而纤维方向与纤维束轴向的夹角也将极大地影响纤维束在轴向的力学性能.

4 结论

本研究通过连续截面剖切实验,得到了高性能纤维束内部纤维在每个截面上的二维分布信息,采用样条曲线重构了纤维束样本的三维实体图,真实地再现了纤维束内部每根纤维在空间的路径、偏转以及纤维间的接触状态,初步将纤维束的细观组织结构研究推进到了纤维尺度,为深入研究纤维束内部纤维真实的微细观结构及理论分析奠定了实验基础.

参考文献:

[1] 黄故.现代纺织复合材料[M].北京: 中国纺织出版社, 2000.

[2] Mouritz A P, Bannister M K, Falzon P J, et al.Review of applications for advanced three-dimensional fibre textile composites[J].Composites Part A-Applied Science and Manufacturing,1999, 30(12): 1445-1461.

[3] Gutowski T G, Cai Z, Bauer S, et al.Consolidation experiments for laminate composites[J].Journal of Composite Materials,1987, 21(7): 650-669.

[4] Gutowski T G, Dillon G.The elastic deformation of lubricated carbon fiber bundles: comparison of theory and experiments[J]. Journal of Composite Materials,1992, 26(16): 2330-2347.

[5] Cai Z, Gutowski T G.The 3-D deformation behavior of a lubricated fiber bundle[J].Journal of Composite Materials,1992, 26(8): 1207-1237.

[6] Zhou G M, Sun X K, Wang Y Q.Multi-chain digital element analysis in textile mechanics [J].Composites Science and Technology,2004, 64(2): 239-244.

[7] Sherburn M.Geometric and Mechanical Modelling of Textiles[D].Nottingham:University of Nottingham,2007.

[8] Jelt P M, Fleck N A.Compression failure mechanism in unidirectional composites[J].Journal of Composite Material,1992, 26(18): 2706-2726.

[9] 孙家广,胡事民.计算机图形学基础[M].北京:清华大学出版社, 2005.

[10] 张秉森,王钰.计算机辅助设计教程[M].北京:清华大学出版社, 2005.