高酸值鱿鱼油的精制工艺分析

2012-11-02杨小克李晓琳胡增淼

杨小克,李晓琳,步 营,胡增淼,王 鹏,*

(1.中国海洋大学食品科学与工程学院,山东青岛266003;2.山东省海洋营养研究院,山东荣成264309)

高酸值鱿鱼油的精制工艺分析

杨小克1,李晓琳1,步 营2,胡增淼2,王 鹏1,*

(1.中国海洋大学食品科学与工程学院,山东青岛266003;2.山东省海洋营养研究院,山东荣成264309)

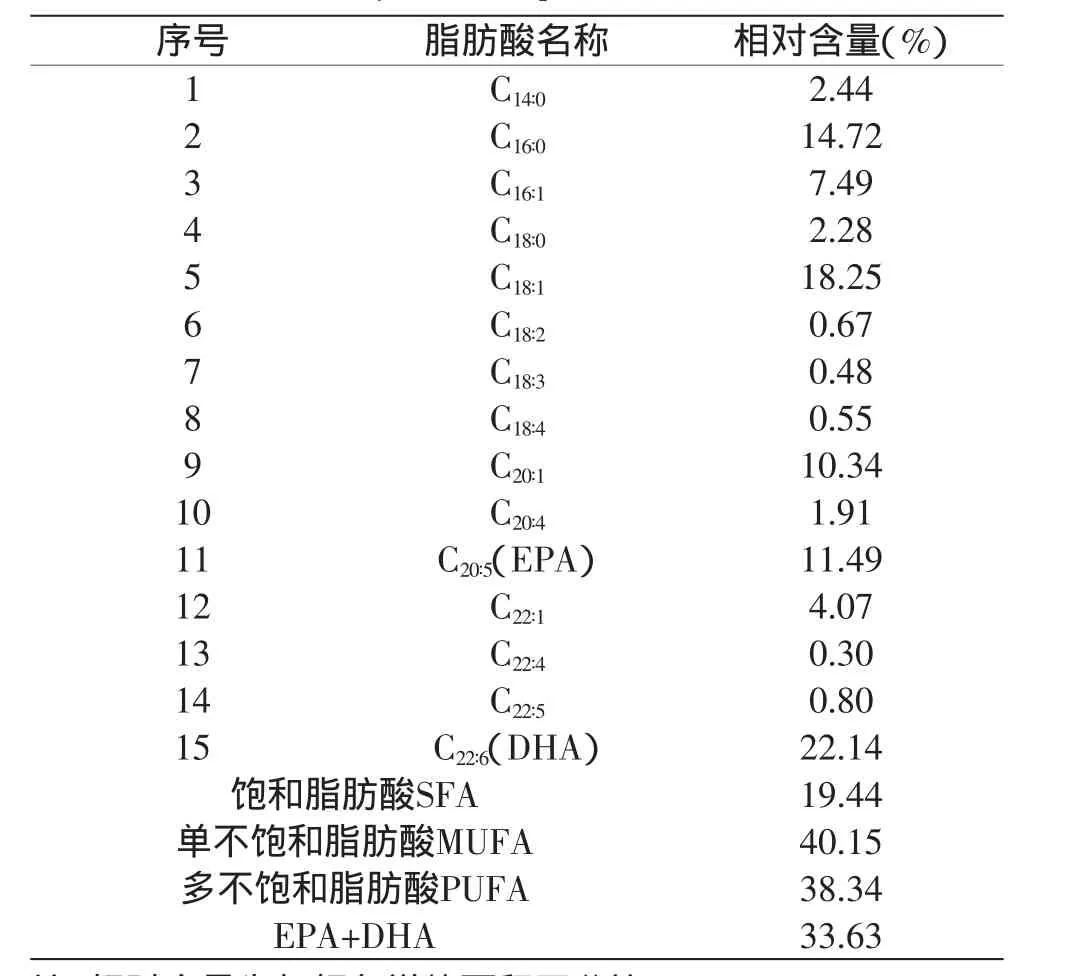

针对鱿鱼加工废弃物中提取的鱼油酸值高,使其应用受限这一现状,采取先酯化以降低其酸值,后脱酸、脱色、脱臭的方法对其进行精制。研究结果表明,以硫酸氢钠为催化剂酯化过程中各因素的最适条件为:醇酸物质的量比20∶1,催化剂用量8%(W/W),反应时间5h,反应温度80℃,该条件下酯化率可达90%左右。精制后鱼油酸值显著下降,澄清透明呈淡黄色,略带鱼腥味,各项理化指标均达到鱼油的 SC/T3502-2000标准的精制鱼油一级要求。应用气相色谱分析精制鱼油的脂肪酸组成,其多不饱和脂肪酸(PUFA)的含量达38.34%,其中C20∶5(EPA)和C22∶6(DHA)的含量分别为11.49%和22.14%。

高酸值鱿鱼油,硫酸氢钠,乙酯化,多不饱和脂肪酸

1 材料与方法

1.1 材料与仪器

高酸值鱿鱼油 由泰祥集团提供;硫酸氢钠、无水乙醇、氢氧化钠、活性炭 均为分析纯。

TDL-5-A离心机 上海安亭科学仪器厂;RE-52A旋转蒸发器 上海亚荣生化仪器厂;气相色谱仪 Agilent 6890(Palo Alto,27 CA,U.S.A.)。

1.2 实验方法

1.2.1 鱼油指标的测定 酸值测定:GB/T5530-2005动植物油脂酸价和酸度测定;皂化值测定:GB/T5534-2008动植物油脂皂化值的测定;不皂化物测定:GB/ T5535.1-2008动植物油脂不皂化物测定;过氧化值测定:SN/T0801.3-2005进出口动植物油脂过氧化值检验方法。

1.2.2 乙酯化[8]在带有温度计、冷凝回流管的三口烧瓶中,加入粗鱼油(预先加入0.015%的抗氧化剂TBHQ)、硫酸氢钠、无水乙醇,电磁搅拌,一定温度下回流反应,每次实验均重复3次。反应完毕,冷却,离心分离硫酸氢钠,减压旋蒸除去过量的乙醇,热水洗油,离心分离得到酯化后鱼油。

1.2.3 鱼油的进一步精制[9-12]实验中每一步都在氮气保护下进行。a.脱酸:据酯化后的鱼油的实际酸值加入一定量的NaOH溶液,再加入占鱼油重量0.3%的超量碱。均匀搅拌后,加热至70℃,保温30min,冷却至室温,静置分层,离心除去沉淀。加入热的蒸馏水,洗去残留的皂,离心,反复2次,上层漂浮的油即为脱酸鱼油。b.脱色:将上述处理好的鱼油水浴加热至60℃,加入占鱼油重10%的活性炭搅拌30min后,离心,上层漂浮的油即为脱色鱼油。c.脱臭:将脱色后鱼油85℃下减压蒸馏15min,即得脱臭鱼油。

1.2.4 脂肪酸组成的分析[13]样品甲酯化:氢氧化钾-甲醇法;气相色谱操作条件:色谱柱:INNOWax毛细管柱(30m×0.32mm×0.25μm,USA);检测器:FID;进样口温度240℃,检测器温度250℃;载气:氮气;进样量1μL;定性采用标准品对照法,定量采用面积归一化法。

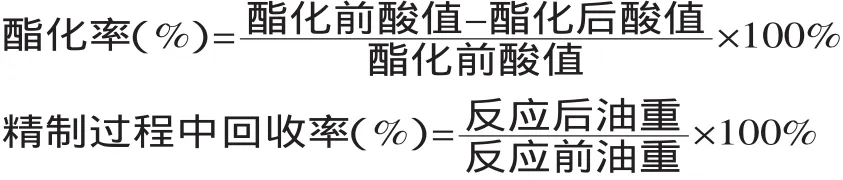

1.3 计算方法

2 结果与讨论

酯化可将鱼油中游离脂肪酸转化成脂肪酸酯[14],从而有效地降低高酸值鱿鱼油的酸值。乙酯化同时将鱼油由甘油三酯转换成脂肪酸乙酯[15],而鱼油脂肪酸乙酯具有以下优点:易于人体吸收,无毒副作用[16];沸点低,更易蒸馏和分馏;便于分装和运输[15]。

鱼油的酯化工艺一般有两种方式:碱催化酯化法和酸催化酯化法。在鱼油酸值正常的范围内,使用碱催化酯化法较多,它具有反应时间短、酯化得率高、产品色泽浅等优点。但对于高酸值鱼油(本实验所用的鱿鱼油酸值为67.15),由于碱和鱼油中大量的游离脂肪酸产生皂化反应,不仅影响了酯化反应的进行,而且易造成鱼油乙酯和皂分离的困难,使反应得率大大降低,而采用酸催化剂可有效地避免上述碱催化酯化的缺点[17]。固体酸催化剂与浓硫酸相比具有如下优点[18]:容易处理和储存;对设备无腐蚀作用;反应后易与反应混合物分离;易实现生产过程的连续化;由于这类催化剂能长期使用,容易再生,而且稳定性高,因此可以克服其价格较高的不利因素;可消除废酸的污染。高登征等[8]对硫酸铁、硫酸镍、硫酸铜、硫酸氢钠这几种固体酸催化剂在生物柴油酯化反应中的催化活性进行了研究,结果表明硫酸氢钠的催化活性较好,且易回收,具有良好的重复使用性能。

2.1 各因素对酯化率的影响

2.1.1 醇酸比对酯化率的影响 80℃下,硫酸氢钠用量为鱼油的8%(W/W),反应5h时醇酸比对酯化率的影响如图1所示。随着醇酸比的增大,酯化率逐渐提高,到20∶1时达到最大,之后随着醇酸比的进一步加大,酯化率逐渐下降,这可能是醇的用量过多时,使整个体系中的溶液量增加,酸的浓度下降而催化反应时间有限所致[19]。

图1 醇酸比对酯化率的影响Fig.1 Effect of molar ratio of methanol to oil on conversion rate of esterification

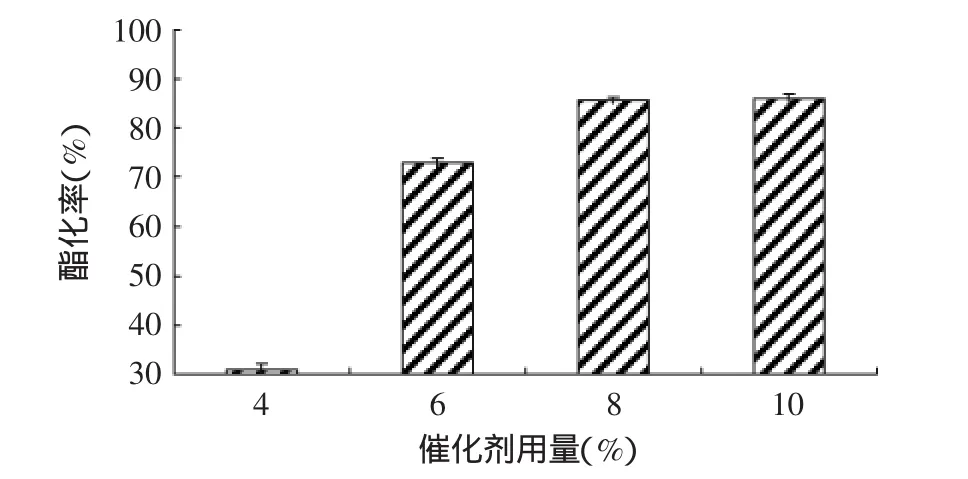

2.1.2 催化剂用量对酯化率的影响 催化剂用量对酯化率的影响见图2,在4%到8%之间,随着催化剂用量的增大,酯化率增加较快,到8%之后酯化率增幅变缓。综合考虑成本及酯化率,催化剂用量选用8%。万祯[20]以硫酸氢钠催化菜籽油和甲醇合成生物柴油的研究得出硫酸氢钠的最适用量为6%,本实验催化剂用量相对偏高,可能是由于鱼油酸值高以及脂肪酸种类的不同引起的。

图2 催化剂用量对酯化率的影响Fig.2 Effect of catalyst amount on conversion rate of esterification

2.1.3 反应时间对酯化率的影响 反应时间对酯化率的影响见图3,随着反应时间的延长,酯化率增大,但反应时间达到5h以后,时间对酯化率的影响不大,增长时间会增加成本,因此认为5h的反应时间较好。这与高登征[8]关于硫酸氢钠催化饱和油脂酯化时的结果一致。

2.1.4 反应温度对酯化率的影响 温度对酯化率的影响如图4所示,60~80℃随着温度的升高,酯化率升高速度较快,但到80℃时,进一步升高温度酯化率的升高不再明显,可能是因为乙醇的沸点为78℃左右,80℃时沸腾得比较好,使得催化剂能与反应物充分接触,反应充分,从而继续升高温度对酯化效果影响不大。

图3 反应时间对酯化率的影响Fig.3 Effect of reaction time on conversion rate of esterification

图4 温度对酯化率的影响Fig.4 Effect of reaction temperature on conversion rate of esterification

2.2 鱼油精制过程中回收率的变化

酯化后鱼油含杂质较少,280℃加热下无析出物,说明磷脂含量也很少,较酯化前黏度明显降低,为简化精制工艺,脱酸前不单独进行脱胶。

由表1可知,脱酸过程鱼油的损失率最高,其次是脱色,脱臭的损失率很低。整个精制过程的回收率为60.9%,高于郭无瑕[12]对于鱿鱼肝脏油精制的47.1%。经精制后,鱼油由不透明的红棕色变为澄清、透明的淡黄色,略带鱼腥味。

表1 精制过程中鱼油的回收率Table 1 Recovery rate of fish oil in refinement procedure

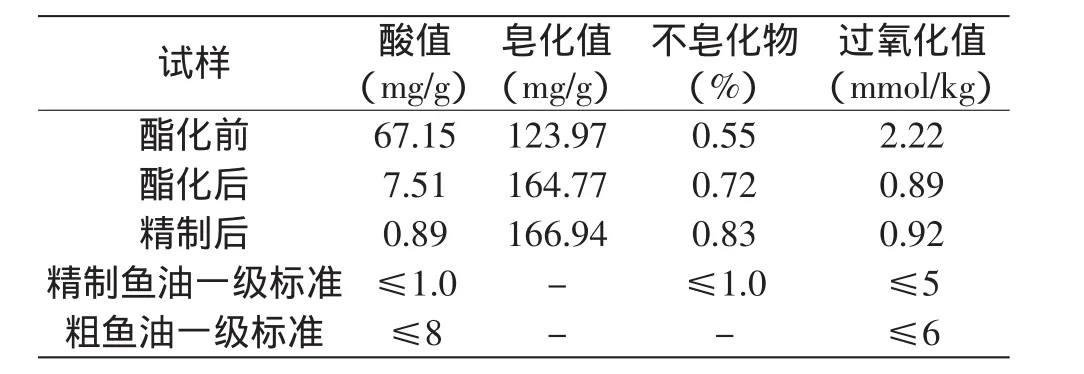

2.3 酯化前后及精制后鱿鱼油的各项指标

由表2可知,酯化后酸值已降到7.51,为下一步的碱炼脱酸提供了必要条件。精制后鱼油酸值大大降低,各项指标均达到SC/T3502-2000标准精制鱼油一级水平,且色泽、外观和气味得到大大改善,说明本实验对于高酸值鱿鱼油进行先酯化后脱酸、脱色、脱臭的精制方法是可行的。

表2 精制后鱼油的各项指标Table 2 Indicators of refined fish oil

2.4 精制后鱼油的脂肪酸组成

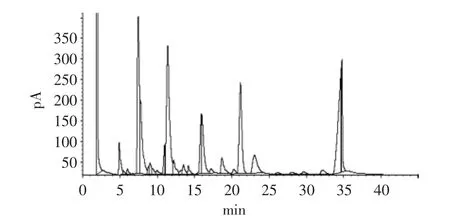

图5 精制后鱼油的气相色谱图Fig.5 Gas chromatogram of gas chromatogram refined fish oil

表3 精制后鱼油脂肪酸组成Table 3 The fatty acid composition of refined fish oil

对精制得到的鱼油通过气相色谱分析了脂肪酸组成,定性采用标准品对照法,定量采用面积归一化法。其色谱图及脂肪酸相对含量分别见图5和表3。如图所示,精制鱼油主要由C14~C22脂肪酸组成。饱和脂肪酸中的C16∶0含量最高,占14.72%,其它饱和脂肪酸含量较少。不饱和脂肪酸占78%左右,其中单不饱和脂肪酸占40.15%,含量最高的是C18∶1,为18.25%,其次是C20∶1、C16∶1和C22∶1,分别为10.34%、7.49%和4.07%;鱿鱼油中多不饱和脂肪酸含量高达38.34%,主要物质是EPA和DHA,含量分别为11.49%和22.14%。这类多不饱和脂肪酸具有多种生理调节功能,因此从鱿鱼内脏中提取鱼油并对其开发利用具有广泛的应用前景[12]。

3 结论

本实验采用先乙酯化降低酸值再碱炼脱酸的方法解决了高酸值鱿鱼油的精制问题。乙酯化高酸值鱿鱼油反应的最适条件分别为:醇酸比20∶1,催化剂用量8%(W/W),反应时间5h,反应温度80℃。酯化后的鱼油利用氢氧化钠脱酸,添加量通过粗鱼油的酸值来计算;利用活性炭脱色,添加量为鱼油重的10%;85℃下减压蒸馏脱臭。精制后鱼油澄清透明,呈淡黄色,略带鱼腥味,各项理化指标均达到鱼油SC/ T3502-2000标准一级水平。精制鱿鱼油中多不饱和脂肪酸含量达38.34%,其中EPA和DHA的含量分别为11.49%和22.14%。

[1]Casimir C A,David B M.Food Lipoids:nutrition and biotechnology[M].England:Sheffield Academic Press Ltd,1997:463-493.

[2]钱俊青,单昱东,廖启元.海洋野生鱼酶解提取鱼油的工艺分析[J].生物工程学报,2008,24(6):1022-1028.

[3]吴祥庭.优化水酶法提取鲐鱼鱼油的酶解条件[J].食品学报,2006,27(11):270-273.

[4]刘书成,章超桦,洪鹏志,等.金枪鱼油的精制工艺对脂肪酸组成的影响[J].湛江海洋大学学报,2006,26(1):40-44.

[5]王建中,吕玉英,徐正琪.鱿鱼内脏的综合利用研究[J].中国海洋药物,1999(9):55-58.

[6]王庆梅,张方.鱿鱼油的脂肪酸组成分析[J].大连医学院学报,1993,15(3):189-190.

[7]扬帆,王岚,周伯川,等.鱿鱼油的加工[J].粮油食品科技,1999(7):21-22.

[8]高登征,王力,刘丽华.无机盐催化高酸值油脂酯化反应的研究[J].山东化工,2009,38(8):7-9.

[9]周如金.鱼油连续精制工艺技术研究和应用前景[J].福建轻纺,2001(2):17-21.

[10]刘建涛,李小平,王会玲.海洋鱼油精制工艺技术探讨[J].中国油脂,1998,23(5):24-26.

[11]胡学春,宋永泉,白汉斌.精制鱼油生产技术的研究[J].山东化工,1998(4):22-23.

[12]郭无瑕,胡建恩.鱿鱼肝脏鱼油的制备及其脂肪酸组成分析[J].大连水产学院学报,2007,22(1):77-80.

[13]王建,林秋萍.气相色谱—质谱法测定鱼油脂肪酸[J].中国饲料,2001(17):19-20.

[14]周泉城,吴谋成.响应面法优化游离脂肪酸酯化条件[J].中国粮油学报,2006,21(1):113-116.

[15]傅红,裘爱泳.鱼油乙酯化工艺研究[J].粮食与油脂,2004(5):27-30.

[16]陈炳卿,刘志诚,王茂起.现代食品卫生学[M].北京:人民卫生出版社,2001:635-637.

[17]傅红,史学懿,蒋琦霞,等.高酸值鱼油酸法催化乙酯化工艺的研究[J].中国油脂,2003,28(11):50-52.

[18]田部浩三.新固体酸与碱及其催化作用[M].北京:化学工业出版社,1986.

[19]奚立民,任其龙.强酸性阳离子树脂催化棕榈油副产物合成脂肪酸甲酯[J].日用化学工业,2006,36(6):405-408.

[20]万祯,张胜涛.硫酸氢钠催化生物柴油合成反应的研究[J].可再生能源,2008,26(4):28-30.

Study on refinement technology of high acid valued squid oil

YANG Xiao-ke1,LI Xiao-lin1,BU Ying2,HU Zeng-miao2,WANG Peng1,*

(1.College of Food Science and Engineering,Ocean University of China,Qingdao 266003,China;2.Ocean Nutrition Research Institute of Shandong,Rongcheng 264309,China)

To the fact that fish oil from squid processing wastes was of high acid value,which restrict its application,firstly,using sodium bisulfate to catalyze the reaction of ethyl esterification,then deacidification,decolorization,deodorization was studied to refine squid oil.The results showed that the optimum esterification molar ratio of methanol to oil was 20∶1,the amount of sodium bisulfate was 8%,reaction time was 5h,reaction temperature was 80℃,the conversion rate of esterification approaches to 90%.The refined fish oil was low acid valued,yellowish and clarified,with very light fishlike smell,the physical and chemical indexes accord with the first refined fish oil demand for SC/T 3502-2000 standard.The total content of PUFA was 38.34%in the defined fish oil,the content of EPA and DHA was 11.49%and 22.14%,respectively.

high acid valued squid oil;sodium bisulfate;ethyl esterification;polyunsaturated fatty acids(PUFA)

TS254.5+3

B

1002-0306(2012)07-0279-04

深海鱼油富含多不饱和脂肪酸(PUFA,polyunsaturated fatty acids),其主要成分是EPA(C20∶5)和DHA(C22∶6)。多不饱和脂肪酸具有抗炎、抗血栓、抗肿瘤、降低血脂以及促进脑神经和视网膜发育等功效[1]。对深海鱼油的提取研究主要有:钱俊青等[2]以野生小带鱼为原料进行了探索;吴祥庭[3]探究了鲐鱼鱼油的提取;刘书成等[4]对金枪鱼鱼油精制进行了研究;王建中等[5]对鱿鱼内脏中鱼油提取进行了探索。王庆梅等[6]的研究表明鱿鱼内脏油中不饱和脂肪酸(UFA)占63%,其中EPA和DHA约占35%,高于其它原料提取的鱼油,可见鱿鱼内脏是提取EPA和DHA的良好原料。同时鱿鱼油具有在10℃左右不凝结的特点,使得它在食品、医药和饲料工业中有较好的应用基础[5]。但是鱿鱼油的酸值很高,一般在20~30,也有近50的[7],游离脂肪酸易氧化酸败,使有关的应用前景受到限制。若用传统的鱼油精制方法——碱中和法直接精炼会使得鱼油的得率甚低(鱼油几乎全部转化成皂脚)、成本上升[5],所以亟需建立一套适用于鱿鱼油的精制工艺。本实验选用硫酸氢钠催化鱿鱼游离脂肪酸乙酯化反应来降低其酸值,探究了各个因素的最适条件,然后对酯化后鱼油进行了进一步的脱酸、脱色、脱臭,建立了一套适用于鱿鱼油精制的完整工艺,并对精制后鱼油的脂肪酸组成进行了分析,为鱿鱼油的开发利用提供了依据。

2011-06-21 *通讯联系人

杨小克(1990-),男,硕士研究生,研究方向:食品加工与功能食品。

山东海洋营养研究院士工作站基金(2010B0112)。