大型支承辊锻坯端面裂纹状缺陷分析

2012-09-25乙继海邵奎祥

乙继海 邵奎祥 刘 丽 乔 坚

(1.中国第一重型机械股份公司铸锻钢事业部,黑龙江161042;2.天津重型装备工程研究有限公司,天津300457)

我公司生产的4 300 mm轧机用大型支承辊锻坯,在锻后热处理后机加工前发现其冒口端辊颈端面中心和距中心65 mm处各有一条裂纹状缺陷,其中距中心65 mm处相对较大的一条裂纹状缺陷探伤检查其纵向长度约为2 500 mm。为了解支承辊锻坯辊颈端面裂纹状缺陷性质和产生的原因,对该支承辊解剖取样并进行理化分析。

1 4 300 mm轧机用支承辊锻坯基本情况

该支承辊锻坯实物照片见图1,材质为YB-50,钢锭重360 t,其实际生产工序为:电炉粗炼钢水→钢包精炼(真空除气)→真空铸锭→锻前加热→水压机锻造(切除冒口和锻压成型)→锻后热处理(正火加球化退火、回火)→粗加工→超声波探伤。在辊坯粗加工前,发现冒口端辊颈端面存在两条裂纹状缺陷。一条位于端面中心,尺寸较小,长约97 mm;另一条距中心65 mm处,,呈弯曲状,尺寸较大,长约450 mm。经超声波探伤检查尺寸较大缺陷纵向长度约为2 500 mm,缺陷在各部位粗细程度(张口宽度或在空间走向连续性)不一致,其粗细部位的分布较为杂乱。

图1 支承辊锻坯实物形貌Figure 1 The actual appearance of backup roll forged blank

2 试样分析

2.1 截取试样

首先对支承辊锻坯进行冒口端辊颈根部横向锯切→立车加工成∅940 mm圆坯→在距冒口端面100 mm处横向锯切∅940 mm×40 mm试片→继续锯切取∅940 mm×180 mm×35 mm的条形试料。对条形试料进行低倍酸洗检验后,将其解剖切取化学分析、力学性能试验、高倍金相检验与电镜检测分析等试样。

2.2 理化检测分析

2.2.1 低倍检验

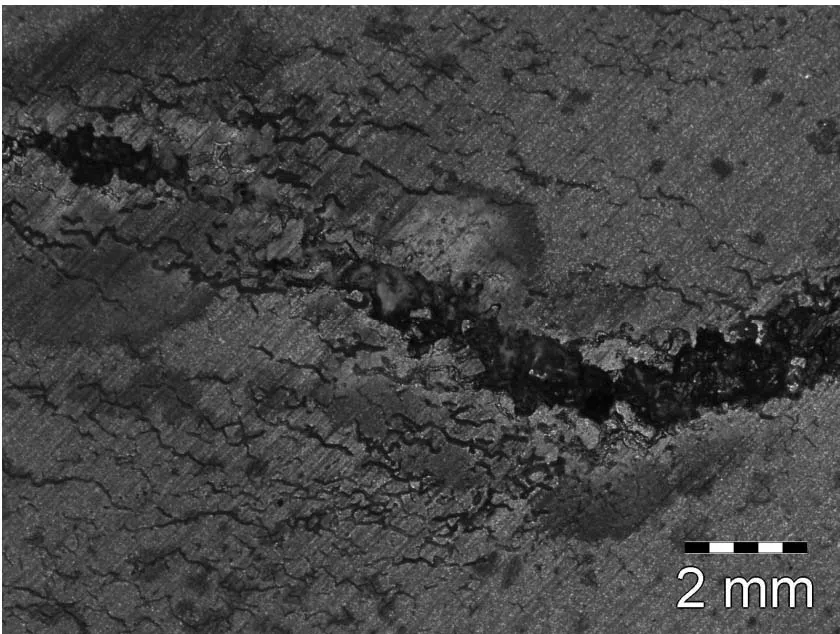

由于裂纹状缺陷穿过切取的∅940 mm×180 mm×35 mm试样,且数量较辊颈端面多,所以该样切取时就分裂为几块。取其中一块带有宏观裂纹断口面及锯切面中裂纹形貌的试片,见图2。图中所示其上表面和左侧表面均为裂纹状缺陷断口,由于严重氧化呈黑兰色,断口表面呈平缓起伏,没有放射状台阶花样。将试片进行酸洗检验,用肉眼观察可见在该检验面上有两条尺寸较大的裂纹状缺陷,以及疏松和偏析缺陷,裂纹状缺陷周围疏松特别多,见图3。在体视显微镜下观察发现,大尺寸裂纹状缺陷周围有密集的小尺寸裂纹状缺陷(龟裂),见图4。

2.2.2 化学成分分析

图2 横向试片断口及锯切面中裂纹形貌Figure 2 Crack appearance on transversal test piece fracture and saw cutting plane

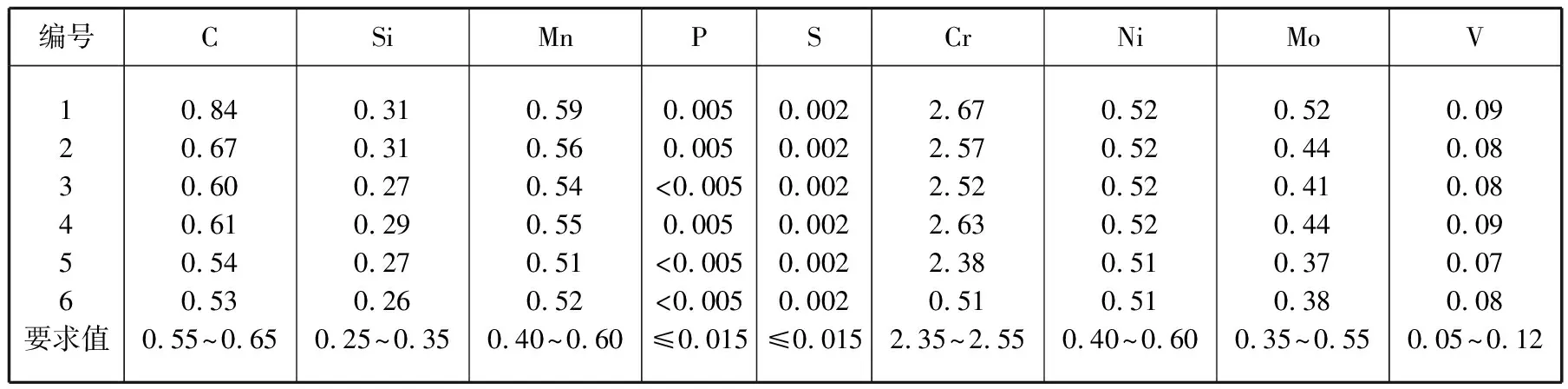

从试片中心到辊颈表面等距离取样,分别编号为1~6,进行化学分析,其结果见表1。

图3 横向试片低倍酸洗形貌Figure 3 The macroscopic appearance of transversal test piece pickling

图4 辊坯大裂纹状缺陷周围的微裂纹状缺陷Figure 4 Microcrack defects around roller large crack defect

表1 取样部位中心到辊颈表面等距离处化学成分(质量分数%)Table 1 Chemical composition at the same distance from sampling location center to roll neck surface (mass fraction,%)

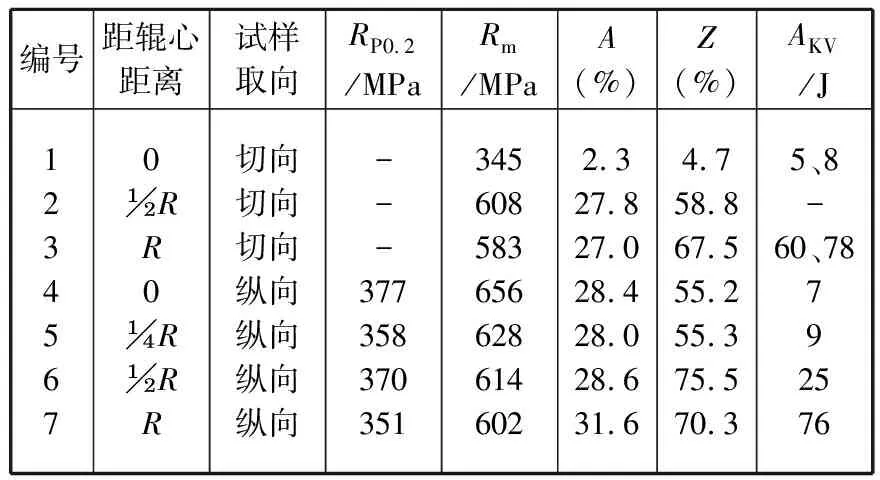

2.2.3 力学性能试验

表2 各取样部位力学性能检验值Table 2 Mechanical property test values on various sampling position

2.2.4 高倍金相检验

从试片中心到表面等距离切取编号为1~6的样品进行非金属夹杂物、金相组织和裂纹状缺陷高倍特征检验,其中各处非金属夹杂物级别均较低,表明其钢中纯净度尚可。

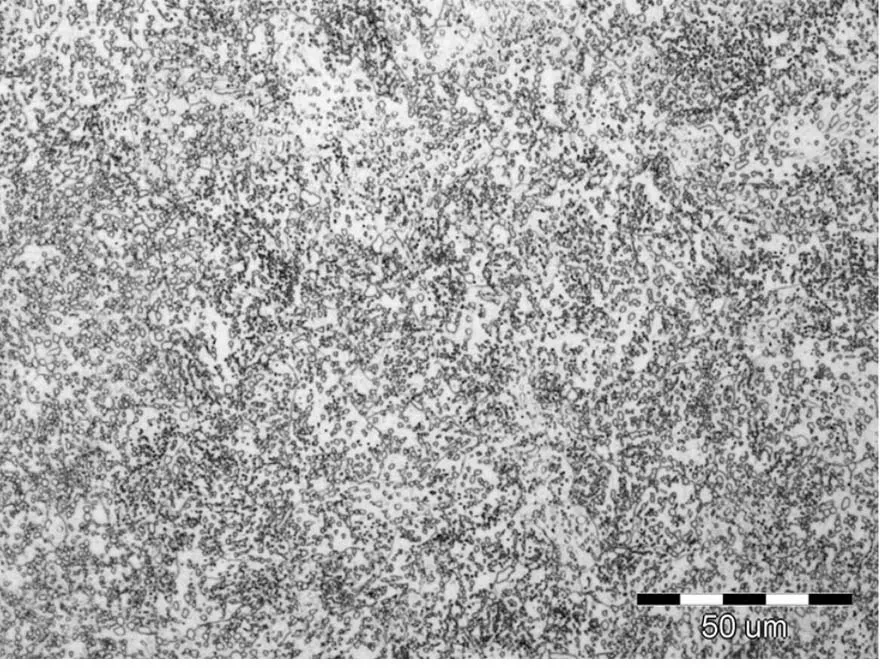

辊内各处显微组织均为球状颗粒状珠光体+少量碳化物,见图5。经检验,各处晶粒均较细,晶粒度级别均在7.5级~8级之间。1~3号样可见有显微空隙缺陷,表明锻坯虽经锻造,但其锻比较低,不足以将其锻合。

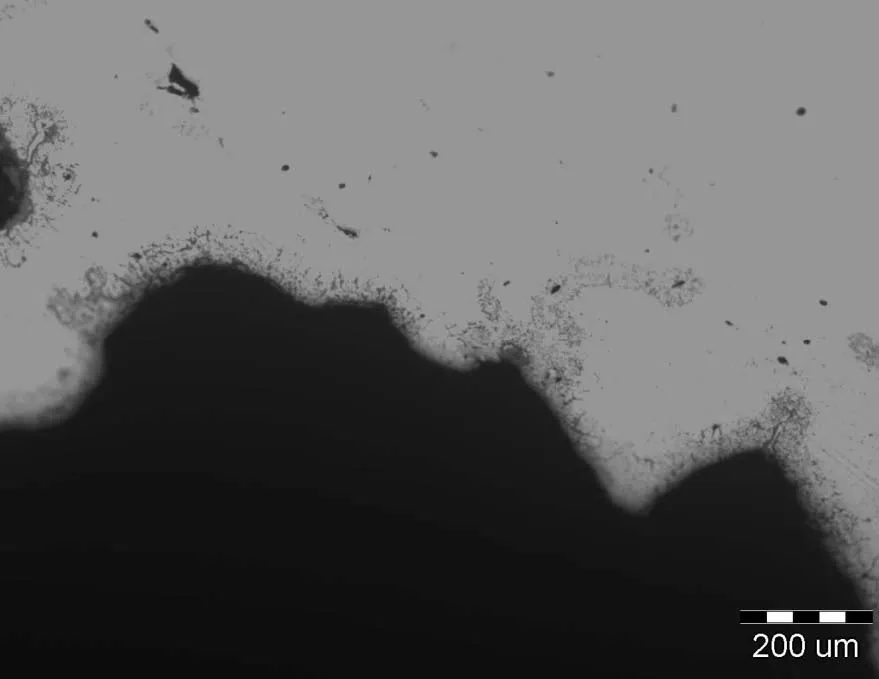

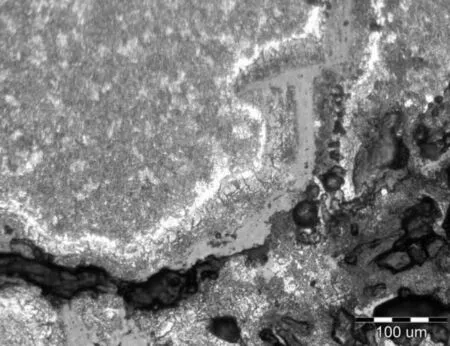

在细裂纹状缺陷处取样进行金相高倍检验。抛光后未浸蚀观察可见细纹缺陷侧区域密集分布有高温氧化生成物,见图6。将样品用4%的硝酸酒精溶液浸蚀后观察,可见细纹边缘脱碳现象较为严重,见图7。

2.2.5 断口电镜观察

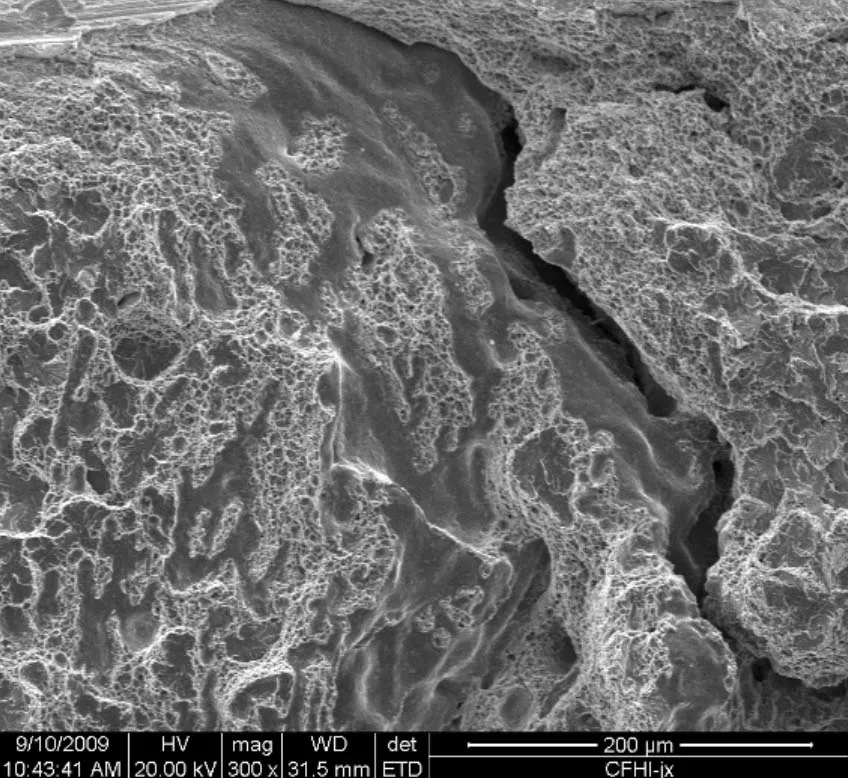

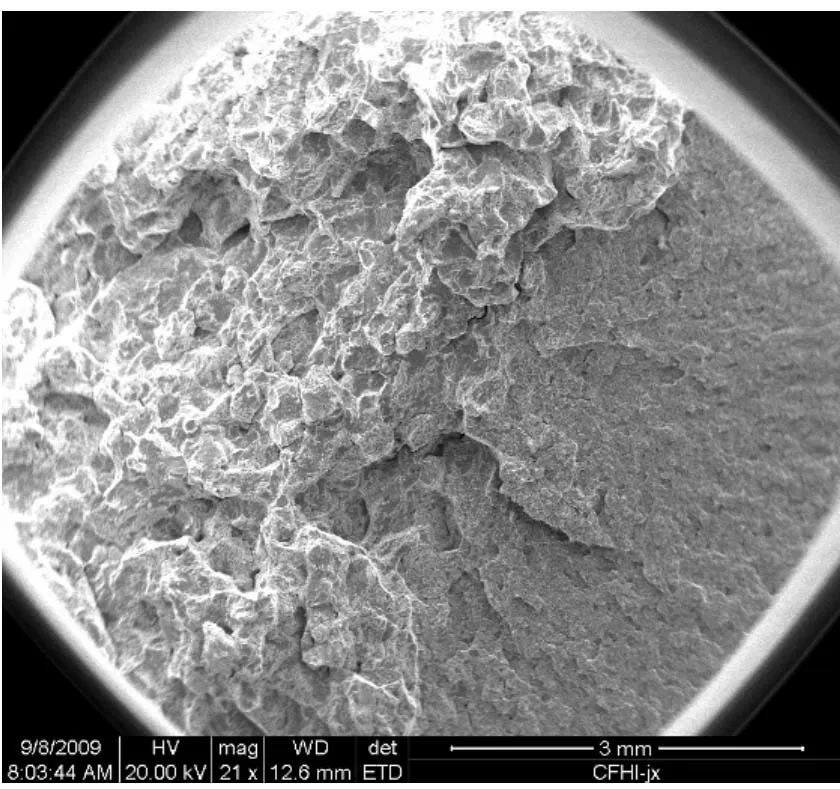

由于原锻坯裂纹状断口表面氧化严重,已无法有效地进行扫描电镜断口观察与分析。所以仅对锻坯细纹缺陷部位断口上一些原始的且未明显氧化的断口进行了扫描电镜观察,这些断口都具有自由表面特征,见图8。

图5 辊内显微组织形貌 1 000×Figure 5 Microstructure appearance in roller 1 000×

图6 细纹缺陷侧高温氧化生成物形貌 100×Figure 6 High temperature scale appearance on the side of fine texture defect 100×

图7 细纹缺陷侧脱碳形貌 200×Figure 7 Decarburization appearance on the side of fine texture defect 200×

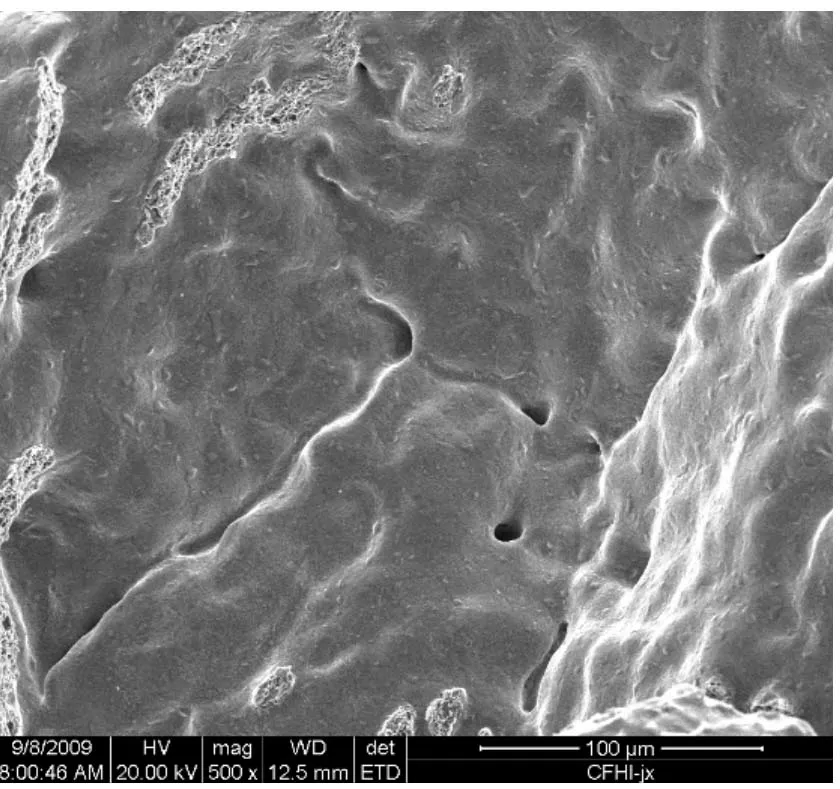

另外,用扫描电镜对上述1号拉伸样断口进行了观察,呈石状断口部分为沿晶开裂,晶粒表面有明显的自由表面特征,见图9、10。

3 分析与讨论

综合上述检验分析结果,可以认为:

图8 锻坯细纹缺陷部位断口中显微孔隙中自由面形貌Figure 8 Free face appearance of microcavity on fracture of forged blank crack position

图9 1号拉伸断口SEM低倍形貌Figure 9 SEM macroscopic appearance of No. 1 tensile fracture

图10 1号拉伸断口呈石状断口处形貌Figure 10 Stone-like fracture appearance on No.1 tensile fracture

(2)支承辊锻坯从表面到心部金相组织均为球状颗粒状珠光体+少量碳化物,不存在大块状碳化物或大量碳化物密集分布现象。

(3)支承辊锻坯发现裂纹状缺陷前经历了正火加球化、回火热处理,存在产生热处理裂纹的可能性。从裂纹状缺陷断口表面严重氧化和裂纹两侧严重脱碳情况看,不可能出现由于正火冷却速度过快引起开裂和回火过程中产生再热裂纹;从裂纹仅发生于支承辊锻坯直径较细一端且分枝较多,断口表面起伏平缓看,也不是加热速度太快引起的。因此,可以排除发生热处理裂纹的可能性。

(4)支承辊锻坯重量重,直径粗,易出现由于加热不足、加热不均(或心部未加热透)等原因引起的锻件心部开裂的锻造裂纹。其中加热不均或心部未加热透引起的锻件內裂多呈对角线,加热不足引起的锻件內裂多呈放射状[1]。这两种裂纹在空间走向或粗细应是连续的。裂纹分枝少,裂纹周围不会出现龟裂现象。上述锻造裂纹特征与在支承辊锻坯观察到的大的裂纹状缺陷基本无共同点,另外支承辊锻坯化学成分符合要求,金相组织较均匀,没有碳化物严重偏析现象,不容易发生锻造裂纹。因此,可以排除锻造裂纹的可能性。

(5)在支承辊锻坯中发现的裂纹状缺陷在空间走向和粗细上无良好的连续性,分枝较多,周围有非常多的疏松和小裂纹,断口面呈平缓起伏状,断口上可见一些自由表面特征等,这些现象表明裂纹状缺陷为铸锭中近冒口的铸造缺陷,在锻造时被压挤成一条弯曲的裂纹状。该铸造缺陷应是缩孔残余或二次缩孔。裂纹状缺陷周围细裂纹应是被压扁的疏松。由于缩孔残余或二次缩孔在铸锭中的空间形状是规则的,当锻造比不大时,所形成的裂纹状缺陷在空间走向或粗细上必然无良好的连续性。

4 结论

4 300 mm轧机用大型支承辊锻坯冒口端辊颈端面出现的纹状缺陷性质为缩孔残余或二次缩孔。

[1] 胡世炎.破断故障金相分析[M].北京:国防工业出版社,1979,110-118.