硝基苯胺绿色溴代制备工艺研究

2012-09-21金永辉

金永辉

(浙江长征化工有限公司,浙江 上虞 312369)

精细化工

硝基苯胺绿色溴代制备工艺研究

金永辉

(浙江长征化工有限公司,浙江 上虞 312369)

研究了一种利用回收的溴化物、硫酸或盐酸水溶液制备溴代硝基苯胺染料中间体的绿色制备工艺,即向回收的溴化物水溶液中加入无机酸水溶液,搅拌,加入硝基苯胺化合物,升温至35℃~55℃,搅拌30 min,滴加氯酸钠或氯酸钾水溶液,滴加时间控制在2.5~3.5 h,搅拌,升温至65℃~75℃,反应完成后过滤,滤饼水洗至pH=5~8,烘干得到溴代硝基苯胺染料中间体。采用该方法所得产品质量和收率高,生产成本大幅度降低,工艺简单,同时大大削减含溴化氢废气和含溴化盐废水对环境的污染,符合绿色化工要求,适合于大规模工业生产。

染料中间体;硝基苯胺;溴代;绿色制备工艺

溴代硝基苯胺是有机合成和制备染料的重要原料,溴代芳烃通常用溴在金属催化剂作用下对相应母体化合物溴代合成[1-2]。由于溴对眼睛刺激性极大并且溴化反应中溴原子利用率只有50%,因此存在操作危险、排放污染及溴素利用率低等缺点。用溴对芳烃溴化的产物多为单溴和多溴的混合物[3],因此区域选择性差。采用HBr/H2O2作为芳香胺的溴化剂要用过量的溴化剂,且区域选择性不好[4],而用N-溴丁二酰亚胺(NBS)作为溴化剂,需在酸性条件(硅胶[5]、CF3COOH[6]、H2SO4[6-7]、p-TsOH[8])、碱性条件(NaOH溶液[9])或需要光照[10]。虽然用NBS固体作为溴化试剂,溴的原子利用率为100%,但是采用NBS作为原料其生产成本还是较高,并且会造成一定的环境污染,不适合大规模工业生产。专利文献中[11]提出,2-氰基-4-硝基-6-溴苯胺染料中间体是以2-氰基-4-硝基苯胺为原料,酸性条件下以稍过量的溴、次氯酸钠溶液为原料反应,但使用溴素、次氯酸钠为原料成本高,次氯酸钠用量大,成本也高,总成本较高。

本研究从废水、废气、废酸中得到所需原料,同时解决了溴素利用率低的问题,工艺简单,生产成本大大降低,同时实现的废水或废气的综合利用,经济效益和环境效益明显,实现了清洁生产、节能减排的目的,适合大规模工业生产,能产生很大的经济效益。

1 实验部分

1.1主要试剂与仪器

溴化物水溶液为市售的溴化钠、溴化钾和氢溴酸的一种或多种的混合物的水溶液(也可以是从含溴化盐废水中经过脱水浓缩、脱色和絮凝沉淀等去除有机杂质的工序回收的溴化钠溶液或溴化钾溶液,溶液中以溴离子计的质量百分比浓度为:10%~ 20%);氢溴酸的水溶液是将含溴化氢的废气通过多级水吸或降膜吸附回收得到的氢溴酸水溶液;无机酸水溶液为硫酸或盐酸的水溶液(可以是市售的硫酸或盐酸的水溶液,也可以是回收的硫酸或盐酸水溶液,硫酸水溶液或者盐酸水溶液的质量百分比浓度为:浓度为20%~98%硫酸或浓度为10%~30%盐酸);硝基苯胺化合物(对硝基苯胺、2,4-二硝基苯胺、邻氯对硝基苯胺和邻氰对硝基苯胺)均为工业品原料;氯酸盐(氯酸钠和氯酸钾)均为工业品原料。采用高效液相采用Agilent 1100 series进行反应跟踪,高分辨质谱采用LCT Premier XE高分辨飞行时间(TOF)液质联用仪(Waters公司)。

1.2合成原理

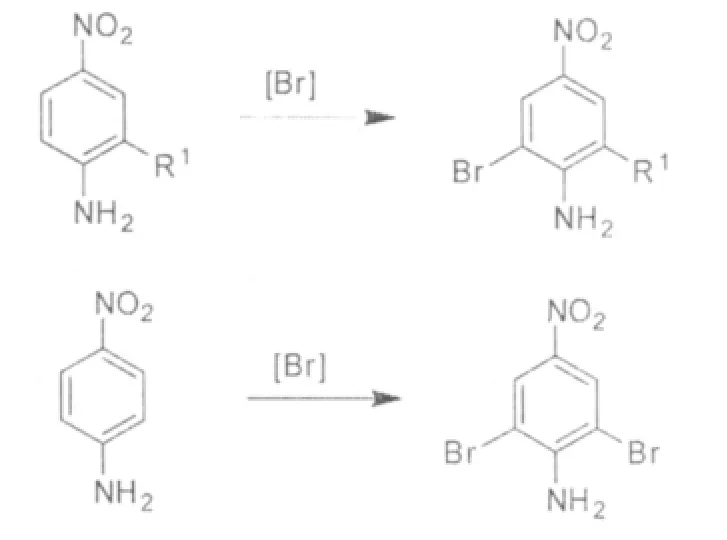

反应过程如下所示:

其中,R1为NO2、Cl或CN。

1.3合成步骤

1.3.1 采用低浓度回收的含溴化钾溶液制备2,4-二硝基-6-溴苯胺的合成

在5 L四口瓶中,加入溴化钾(以溴离子计的质量百分比浓度为7.5%)溶液4 L,通过蒸馏蒸出水2 L,加入活性炭10 g,脱色过滤,再加入絮凝剂等沉淀过滤得到浓度为15%(以溴离子计的质量百分比浓度)溴化钾溶液;

在500 mL的四口瓶中,加入回收的浓度为15%(以溴离子计的质量百分比浓度)的溴化钾溶液(273.5 g,0.52 mol),慢慢加入98%硫酸(48.5 g,0.485 mol),搅拌30 min,投入2,4-二硝基苯胺 (88 g,0.481 mol),并升温至35℃,慢慢滴加已备好的浓度为30%的氯酸钠溶液54 g(0.152 mol),加毕,保温30 min,升温至75℃,保温2 h,冷却至室温,过滤,滤饼水洗至pH值为5~8,烘干得嫩黄色2,4-二硝基-6-溴苯胺123.5 g,产率98.02%,产品纯度98.1%。HRMS(TOF-MS,m/z):[M+1],计算值 261.9463,测量值261.9468。

1.3.2采用低浓度回收的含氢溴酸溶液制备2,4-二硝基-6-溴苯胺的合成

将含溴化氢废气通过多级水吸收或降膜吸收得到的氢溴酸,待氢溴酸溶液中溴离子含量达到20%时,作为溴化原料备用。

在500 mL的四口瓶中,加入已配好的浓度为20%(以溴离子计的质量百分比浓度)的氢溴酸溶液(207.6 g,0.519 mol),慢慢加入 98%硫酸 (49 g,0.49 mol),搅拌30 min,投入2,4-二硝基苯胺(88 g,0.481 mol),并升温至40℃,慢慢滴加已备好的浓度为30%氯酸钠溶液(55.2 g,0.156 mol),加毕,保温30 min,升温至70℃,保温2 h,冷却至室温,过滤,滤饼水洗至pH值为5~8,烘干得嫩黄色的2,4-二硝基-6-溴苯胺124 g,产率98.4%,产品纯度为98.3%。

1.3.3 采用低浓度回收的含溴化钾溶液制备2-氰基-4-硝基-6-溴苯胺的合成

在5 L四口烧瓶中加入含浓度为9%(以溴离子计的质量百分比浓度)的溴化钾溶液4 L,通过蒸馏蒸出水1 L,加入活性炭15 g,脱色过滤,再加入絮凝剂等沉淀过滤得到浓度为15%(以溴离子计的质量百分比浓度)的溴化钾溶液;

在500 mL的四口烧瓶中,加入回收的浓度为12%溴化钾溶液 (以溴离子计的质量百分比浓度)(144 g,0.216 mol),慢慢加入98%硫酸 (33.3 g,0.333 mol),搅拌30 min,投入2-氰基-4-硝基苯胺(32.4 g,0.20 mol),并升温至43℃,慢慢滴加已备好的浓度为25%的氯酸钠溶液(30 g,0.071 mol),加毕,保温30 min,升温至70℃,保温2 h,冷却至室温,过滤,滤饼水洗至pH值为5~8,烘干得嫩黄色的2-氰基-4-硝基-6-溴苯胺47.5 g,产率98.6%,产品纯度为98.3%。HRMS(TOF-MS,m/z):[M+1],计算值241.9565,测量值241.9561。

1.3.4采用低浓度回收的含氢溴酸溶液制备2,6-二溴-4-硝基苯胺的合成

按照1.2.2方法回收浓度为18%(以溴离子计的质量百分比浓度)的氢溴酸水溶液。

在500 mL的四口烧瓶中,加入回收浓度为18%(以溴离子计的质量百分比浓度)的氢溴酸水溶液206 g(总计溴离子质量为:37 g,0.463 mol),慢慢加入50%稀硫酸(87 g,0.444 mol),搅拌30 min,投入对硝基苯胺(30 g,0.217 mol),并升温至47℃,慢慢滴加已备好的浓度为30%的氯酸钾溶液(60 g,0.148 mol),加毕,保温30 min,升温至65℃,保温2 h,冷却至室温,过滤,滤饼水洗至pH值为5~8,烘干得嫩黄色的 2,6-二溴-4-硝基苯胺 62.5 g,产率97.13%,产品纯度为98.0%。HRMS(TOF-MS,m/z): [M+1],计算值294.8718,测量值294.8717。

1.3.5采用低浓度回收的含溴化钠溶液制备2-氯-6-溴-4-硝基苯胺的合成

在500 mL的四口烧瓶中,加入已配好的15%溴化钠溶液(以溴离子计的质量百分比浓度)(109.2 g,2.048 mol),慢慢加入30%盐酸(26.8 g,2.20 mol),搅拌30 min,投入邻氯对硝基苯胺(34.5 g,0.2 mol),并升温至47℃,慢慢滴加已备好的浓度为30%的氯酸钠溶液(25 g,0.07 mol),加毕,保温30 min,升温至65℃,保温2 h,冷却至室温,过滤,滤饼水洗至pH值为5~8,烘干得嫩黄色的2-氯-6-溴-4-硝基苯胺 49.1 g,产率 97.6%,产品纯度为 98.05%。HRMS(TOF-MS,m/z):[M+1],计算值 250.9223,测量值250.9220。

1.3.6采用低浓度回收的含氢溴酸溶液制备2-氯-6-溴-4-硝基苯胺的合成

在500 mL的四口烧瓶中,加入已配好的氢溴酸溶液20%(以溴离子计的质量百分比浓度)(工业品)(85 g,2.125 mol),慢慢加入15%废盐酸(55 g,0.226 mol),搅拌30 min,投入邻氯对硝基苯胺(34.5 g,2.0 mol),并升温至45℃,慢慢滴加已备好的浓度为25%的氯酸钠溶液(30 g,0.704 g),加毕,保温30 min,升温至68℃,保温2 h,冷却至室温,过滤,滤饼水洗至pH值为5~8,烘干,得嫩黄色的2-氯-6-溴-4-硝基苯胺49.5 g,产率98.4%,产品纯度为98.2%,HRMS(TOF-MS,m/z):[M+1],计算值 250.9223,测量值250.9218。

2 结果与讨论

2.1反应温度对合成溴代硝基苯胺的影响

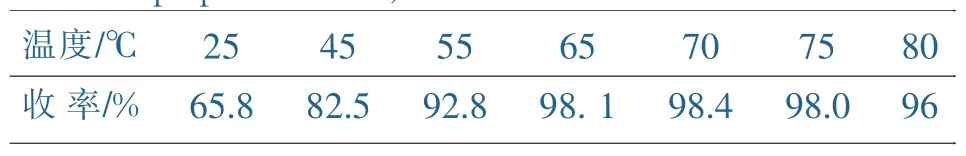

为了研究温度对溴代反应的影响,以2,4-二硝基-6-溴苯胺为例,温度对溴代硝基苯胺产率的影响见表1。按回收的浓度为15%(以溴离子计的质量百分比浓度)的溴化钾溶液(273.5 g,0.52 mol),98%硫酸 (48.5 g,0.485 mol),2,4-二硝基苯胺 (88 g,0.481 mol),30%的氯酸钠溶液54 g(0.152 mol)的配比投加。由表1可知,只是在室温条件下溴代并不完全,当温度升高至65℃~75℃时产率达到最大值,产率稳定在98%以上,再升高温度产率没有明显增加。在实际操作中,为使反应稳定反应,滴加完氯酸盐后先在35℃~55℃下搅拌。当反应稳定后,为使反应更加完全,一般升温至65℃~75℃,搅拌反应至反应完全。

表1 合成2,4-二硝基-6-溴苯胺中温度对反应收率的影响Table 1 Effect of temperature on the product yield in the preparation of 2,4-dinitro-6-bromoaniline

2.2投料摩尔比对产率的影响

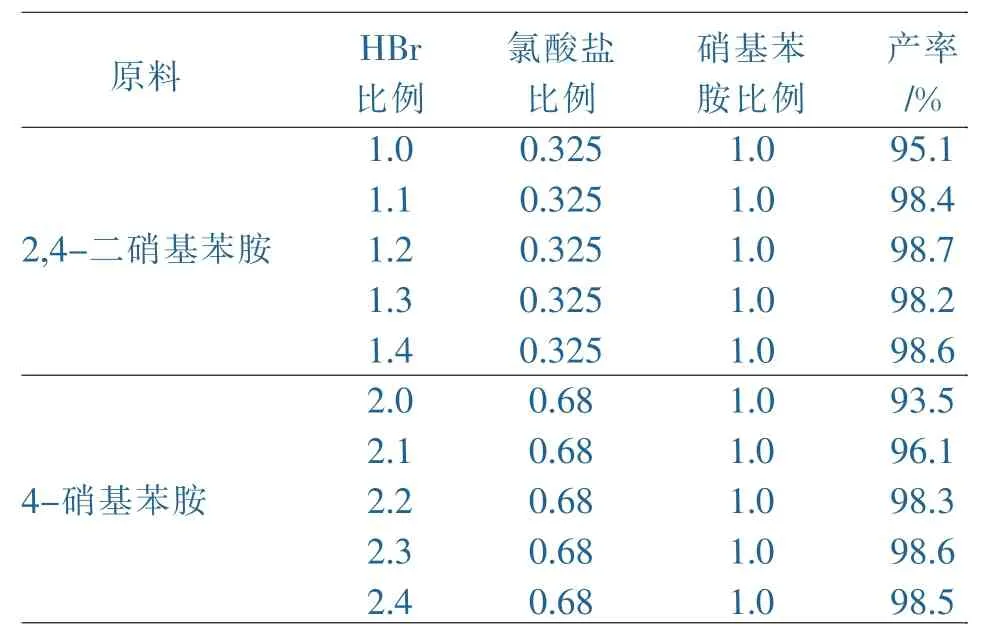

确定反应温度为70℃,分别选用2,4-二硝基苯胺、4-硝基苯胺研究HBr摩尔比例对产率的影响。由表2可以看出,HBr比例可控制稍微过量即能得到较满意的产率,一般控制HBr过量10%。如采用2, 4-二硝基苯胺,溴化氢与硝基苯胺化合物的摩尔比为1.1:1,可得到98.4%的产率。当采用对硝基苯胺时,发生两个溴代,一般控制溴化氢与硝基苯胺化合物的摩尔比为2.2:1,比例再增大产率不会有明显增加。

表2 HBr投料摩尔比对反应收率的影响Table 2 Effect of HBr molar ratio on the product yield

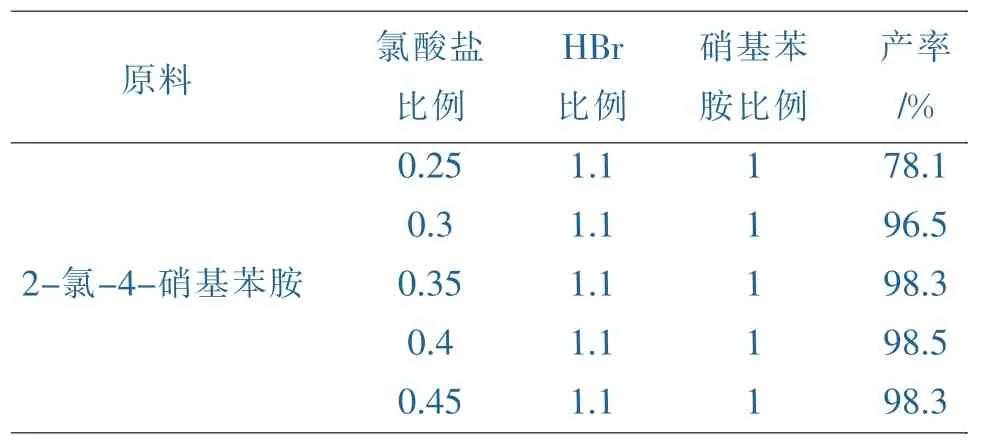

由表3可以看出氯酸盐摩尔比例对溴代硝基苯胺产率的影响。当原料为2-氯-4-硝基苯胺时,氯酸盐与硝基苯胺化合物的摩尔比为0.35:1即可,比例再增大产率不会有明显增加。类似其他综合考虑原料的利用率和反应完全程度。当硝基苯胺化合物中R1为NO2、Cl、CN时,溴化氢、氯酸盐与硝基苯胺化合物的摩尔比为1.1:0.35:1;当硝基苯胺化合物为对硝基苯胺时,溴化氢、氯酸盐与硝基苯胺化合物的摩尔比为2.2:0.68:1。

表3 氯酸盐投料摩尔比对反应收率的影响Table 3 Effect of oxymuriate molar ratio on the product yield

3 结论

采用从含有溴化物的废水或废气中回收的溴化盐水溶液或氢溴酸水溶液作为溴化剂代替溴素,生产成本大大降低,同时实现废水或废气的综合利用,经济效益和环境效益明显,实现了清洁生产、节能减排的目的;采用氯酸钠或氯酸钾作为氧化剂,将溴离子转变成溴原子,溴素的利用率在92%以上,同时溴化反应完全,产品收率高且质量较好;采用废硫酸、废盐酸作为酸性介质,一方面降低生产成本,另一方面实现了清洁生产,减少废酸对环境的污染,适合大规模工业生产,能产生很大的经济效益。最优制备方法为:向溴化物水溶液中加入无机酸水溶液,搅拌,加入硝基苯胺化合物,升温至35℃~55℃,搅拌30 min,滴加氯酸盐水溶液,滴加时间控制在2.5~3.5 h,搅拌,升温至65℃~75℃,反应完成后过滤,滤饼水洗至pH=5~8,烘干得到溴代硝基苯胺染料中间体。制备得到的溴代硝基苯胺染料中间体,可与多种芳胺及衍生物、酚及衍生物(偶合组份)发生偶合反应得到强度高、牢度好、颜色、色光各异的分散染料。

采用该方法所得产品质量和收率高,生产成本大幅度降低,工艺简单,同时大大削减含溴化氢废气和含溴化盐废水对环境的污染。

[1]Smith M B,March J.March's Advanced Organic Chemistry:reactions,mechanisms,and structure [M].5th ed., John Wiley&Sons,Inc.,2001.

[2] 段行信.实用精细有机合成手册[M].北京:化学工业出版社,2000.

[3]Berg S S,Newbery G.The search for chemotherapeutic amidines.PartX.Substituted 4:4′-diamidino-αω -diphenoxyalkanes and-diphenyl ethers[J].J.Chem.Soc.,1949: 642-648.

[4]VyasP V,BhattA K,Ram A G,etal. Environmentally benign chlorination and bromination of aromatic amines,hydrocarbons and naphthols [J].Tetrahedron Lett.,2003,44:4085-4088.

[5]Konishi H,Aritomi K,Okano T,et al.A mild selective monobromination reagentsystem foralkoxybenzenes:N-bromosuccinimide-silica gel[J].Bull.Chem.Soc.Jpn.,1989, 62:591-593.

[6]Duan J,Zhang L H,Dolbier W R.A convenient new method for the bromination of deactivated aromatic compounds [J].Synthlett.,1999,(8):1245-1246.

[7]Lambert F L,Ellis W D,Parry R J.Halogenation of aromatic compounds by N-bromo-and N-chlorosuccinimide under ionic conditions[J].J.Org.Chem.,1965,30:304-306.

[8]Adhikari M V,Samant S D.Sonochemical bromination of acetophenones using p -toluenesulfonic acid -N -bromosuccinimide[J].Ultrason.Sonochem.,2002,9:107-111.

[9]Auerbach J,Weissman S A,Blacklock T J,et al.NBromosuccinimide/Dibromodimethylhydantoin in aqueous base: A practical method for the bromination of activated benzoic acids[J].Tetrahedron Lett.,1993,34:931-934.

[10]Chhattise P K,Ramaswamy A V,Waghmode S B. Regioselective, photochemical bromination of aromatic compounds using N-bromosuccinimide [J].Tetrahedron Lett., 2008,49:189-194.

[11]张治民,邓超澄,钱芳.2-氰基-4-硝基-6-溴苯胺的合成方法及用途:CN,01106584.2[P].2001-09-26.

Study on Green Bromination Technology of Nitroanilines

JIN Yong-hui

(Zhejiang Changzheng Chemical Co.,Ltd.,Shangyu,Zhejiang 312369,China)

A green bromination technology of dye intermediates was developed for preparing brominated nitroanilines via using the recycled bromide and sulfuric acid or hydrochloric acid.The inorganic acid solution and nitroaniline were dropped into the recycled bromide solution with stirring.When heated to 35°C~55°C,the solution of sodium or potassium chlorate was dropped into the mixture,and stirred for 30 min,the dropping time was controlled in 2.5~3.5 h.Then the temperature was heated to 65°C~75°C.When the reaction was completed, the product was filtered,washed with water to pH=5~8,dried to produce bromominated nitroaniline(dye intermediates).With this process,the quality and yield of product are high,decreasing the production cost by a large margin.The technology can make full use of the waste gas of hydrogen bromide and the waste water of bromide salt,which meets the green requirement of chemical industry with the large-scale industry production,and greatly eliminates the environment pollution.

dye intermediates;nitroaniline;bromination;green technology

1006-4184(2012)05-0003-04

2011-07-30

金永辉(1973-),男,浙江省上虞市人,工程师,工程硕士,主要研究染料及中间体的合成。