空冷汽轮发电机定子整浸VPI国产材料应用研究

2012-09-15何智蓉陈永庚

何智蓉,陈 勇,陈永庚,彭 涵

(中国长江动力公司集团,湖北 武汉430068)

交流高压电机的绝缘系统主要有两大体系:多胶模压体系和真空压力浸渍体系.真空压力浸渍(简称VPI)是工件先在真空下排除白坯线圈内部的空气及挥发物,然后在加压下浸漆的方法,是先进的绝缘处理技术之一.VPI绝缘技术在国外高、低压电机领域已经得到广泛应用,国内在高压发电机上发展较慢,目前单只VPI定子线棒绝缘体系仍停留在国外技术引进阶段,对VPI整浸研究才刚刚起步.

空冷汽轮发电机的优越性在于机组省掉了定子水冷却系统,运行时定子绕组产生的热量通过对地绝缘散热后,再由空气介质冷却,机组运行时的冷却和散热问题,是制约空冷汽轮发电机单机容量提高的主要因素.整机VPI相对线圈VPI而言,不仅减少线棒制作时所需要的工装模具和工序,而且使线棒与槽壁没有间隙,提高传热性能,有利于定子线棒冷却,同时防止铁芯槽楔与线圈松弛,消除铁芯与线棒之间的振动磨损,因此发电机定子整浸是真正意义上的VPI,空冷发电机适合采用整浸VPI绝缘技术.

引进国外VPI整浸绝缘体系成本很高,故选择国内较早从事VPI浸渍树脂和少胶粉云母带研究生产厂家,开展了自主的VPI绝缘结构设计和绝缘工艺研发试验,希望通过试验,摸索出有自己特色的空冷发电机整浸绝缘体系,降低发电机定子制造成本,发展民族企业.

1 定子线棒绝缘结构

线棒为单匝双排条式,单边主绝缘厚度为2.4 mm.排间绝缘采用胶含量为50%多胶板,线棒经过排间热压胶化后包扎少胶带.采用A公司生产的5442-1T含促进剂的环氧玻璃少胶粉云母带和B公司生产的R-1145纯环氧酸酐VPI树脂.

线棒采用二级防晕结构,防晕带采用C公司提供的VPI专用防晕带.

2 定子整浸线棒制作

2.1 线棒包扎

用FANUC ROBOT R-2000iA 165A 全自动恒张力包带机对线棒进行包扎.初始包带张力为50 N时,少胶带有掉粉现象,调整包带张力为45N,少胶带仍有掉粉现象,最终调整包扎张力为40N.

主绝缘包扎完毕后,手工包扎防晕层,线棒端部(模拟模具外)1/2包扎 VPI防护带J611-1热收缩薄膜交织布绝缘保护带.

试验发现,要保证线棒包扎的紧度和致密性,需要一定的包扎张力,而国产少胶云母带在设定的包扎张力下,有掉粉现象,只能降低包扎张力包扎,使包扎出的白坯线棒紧度和致密性降低,尺寸偏大.

2.2 利用仿真模具对白坯线棒真空压力浸渍和烘焙固化

采用有模拟通风沟的模具,按R-1145纯环氧酸酐浸渍工艺,对线棒进行浸渍和烘焙固化.

3 试验[1-4]

3.1 固化后线棒外观检验试验

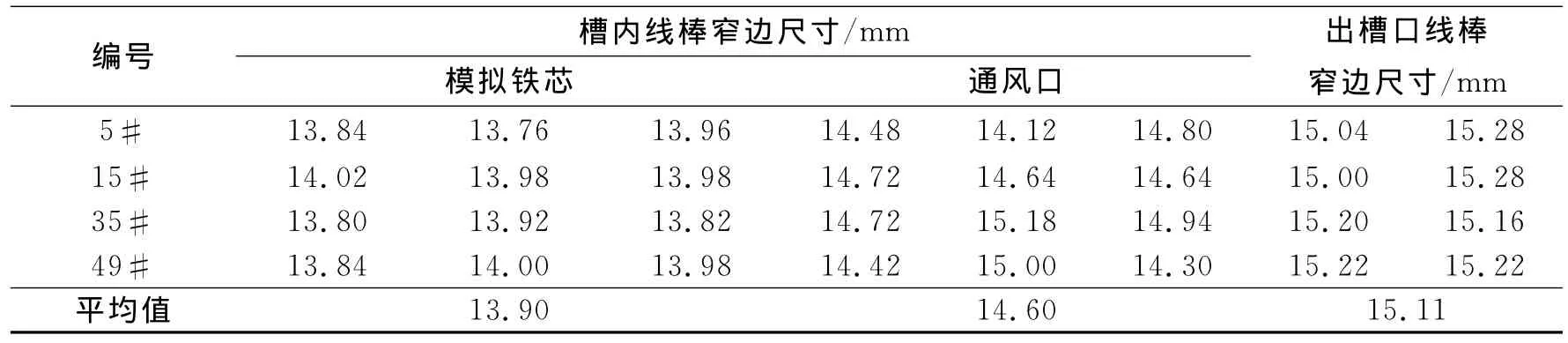

随机抽取4根线棒进行外观尺寸检查,试验数据见表1.从表1数据可以看出,同一根线棒上窄边尺寸相差较大,使线棒表面凹凸不平.主要由于包扎少胶带时,包扎张力不能达到要求,包扎紧密度较差,嵌线过盈量过大,使白坯线棒经真空浸渍、加热固化后,槽内线棒铁芯部位、通风沟及端部线棒三者压紧度不同,气隙不同,造成浸渍后线棒主绝缘层的树脂含量有较大差异(表2),线棒表面凹凸不平.

表1 线棒外观尺寸

发电机运行时,如果线棒表面凹凸不平,很容易造成低阻防晕层磨损,进而引起槽内局部放电,影响电机运行寿命.

3.2 线棒主绝缘层不同部位树脂含量分析试验

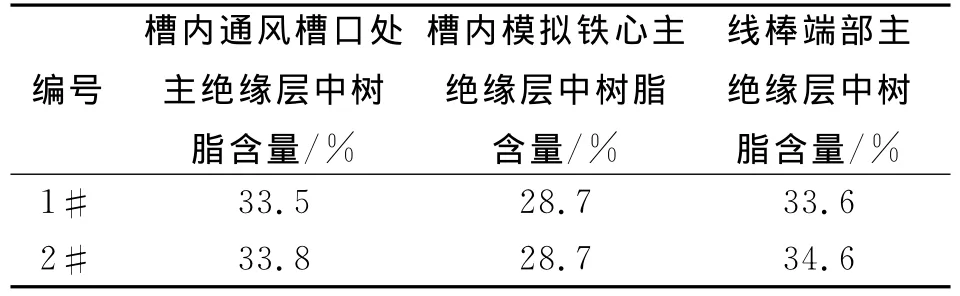

抽取2根线棒,检测线棒不同部位主绝缘层中的树脂含量,试验数据见表2.

表2 线棒主绝缘层各部位树脂含量

从表2数据可知:线棒端部主绝缘树脂含量>槽内通风槽口处树脂含量>槽内铁心树脂含量,同一根线棒上,不同部位胶含量分布很不均匀,特别是槽内通风槽与模拟铁芯的线棒主绝缘层树脂含量相差5.1%,使线棒主绝缘层内电场分布不均匀,容易引发局部放电,影响电老化寿命试验.

3.3 线棒介质损耗角正切试验

3.3.1 线棒室温介质损耗试验 随机抽取5根线棒,测量室温时线棒tanδ随电压变化关系,试验结果见图1.

图1 线棒室温tanδ与电压关系

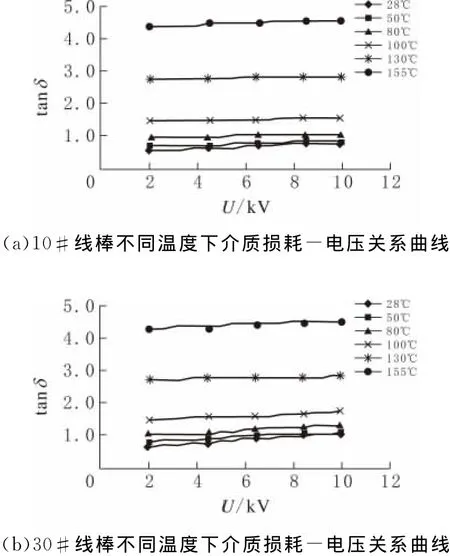

3.3.2 不同温度,线棒介质损耗随电压变化试验随机抽取2根线棒,测量不同温度下线棒tanδ随电压变化关系,试验结果见图2.

图2 不同温度下线棒tanδ与电压关系

线棒常态和热态tanδ和Δtanδ均符合JB/T7608-2006标准要求,并且达到DS/ZJ002-2002中一等品及以上要求.线棒常温10kV电压下的tanδ比2kV电压下tanδ增大了32%~109%,但随着电压升高,热态tanδ变化仅为4.2%~6.1%.推断线棒内存在微小气隙或夹层极化,常态时,随电压升高,线棒内的气隙出现局部游离放电,而使tanδ增大,高温时气隙由于固体绝缘的膨胀而受到压缩,引起线棒中的气隙变小,减少了局部游离放电,使tanδ升电压变化较小.

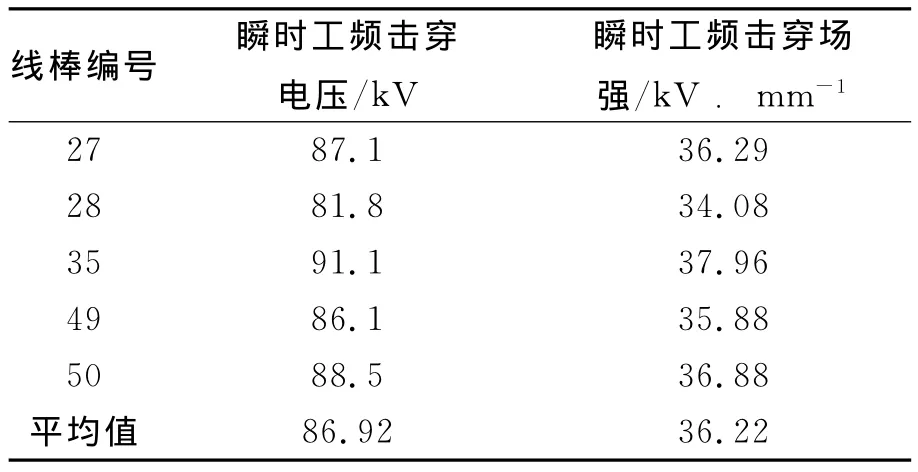

3.4 线棒瞬时工频击穿试验

试验在室温变压器油中进行,从40kV电压开始,按2kV/s逐步升压,直到主绝缘击穿或防晕发生沿面击穿,试验数据见表3.

表3 线棒瞬时工频击穿试验

从表2可知:5根线棒的瞬间击穿电压和击穿场强均达到DS/ZJ002-2002标准中优等品要求.线棒的瞬间击穿场强平均值高达36.22kV/mm,而我公司多胶模压结构制作出的线棒瞬时击穿场强仅为27kV/mm.说明VPI绝缘工艺可以提高线棒电气强度,同时也说明采用国产材料制作的整浸VPI线棒的瞬时介电性能不低于国外水平.

分析线棒击穿点,发现线棒击穿点多数位于通风沟与铁芯交接处,即线棒凸起与平面交接处角部.

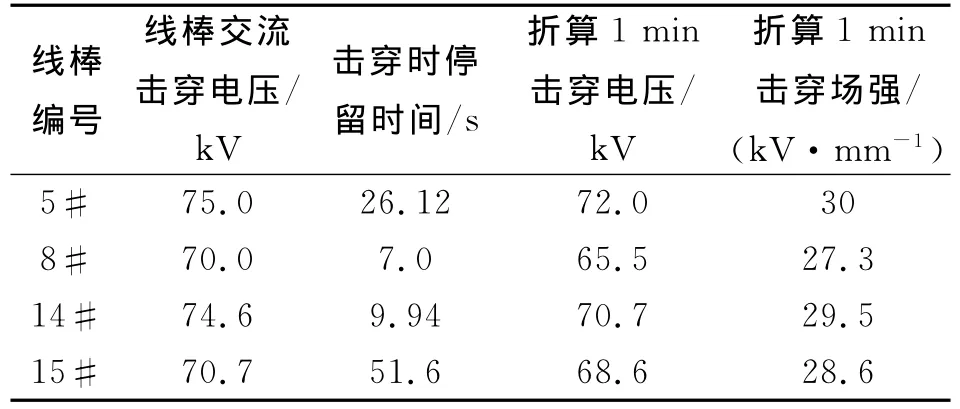

3.5 线棒1min阶梯升压击穿电压试验

试验在室温变压器油中进行,从40kV电压开始,保持1min,随后每增加5kV电压,保持1min,直到主绝缘击穿或防晕发生沿面击穿(表4).

表4 线棒1 min阶梯升压试验数据

采用严酷的1min工频阶梯升压法获得的击穿场强在26kV/mm以上,高于行业标准DS/ZJ002-2002中瞬时击穿场强一等品的要求.

3.6 线棒耐候性试验

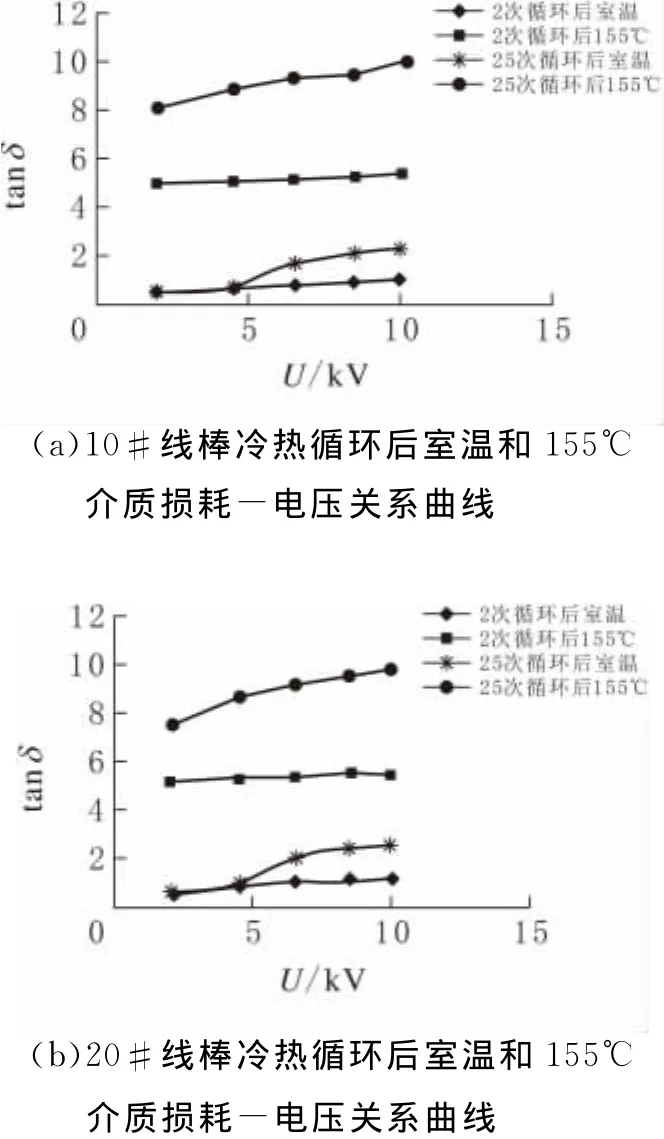

从室温以一定的升温速度升至155℃保温16 h,然后迅速降至室温为一个循环周期,循环次数为25个周期,线棒常、热态介质损耗试验示图见图3.

经25个周期的冷热循环,线棒常、热态介质损耗及增量仍能满足JB/T7608-2006标准要求,并能达到DS/ZJ002-2002中合格品要求.但室温0.6UN的tanδ由1.063%(平均值)升至1.446%,增幅达36%;155℃时,0.2UN的tanδ由5.254(平均值)升至8.150%,增幅达55.14%,0.6UN的tanδ由5.459(平均值)升至9.073%,增幅达66%.

图3 线棒冷热循环后,常、热态tanδ与电压关系

分析认为:线棒中铜线与主绝缘间的线性膨胀系数的差异,导致导线与绝缘层间产生一定剪切应力,经过25周期冷热循环的热应力作用,铜线与主绝缘间产生了微小间隙,随电压升高,线棒内间隙和线棒内原有的气隙局部游离放电加剧,使高温和高电压下的介质损耗增幅较大,线棒有热老化迹象.

3.7 线棒主绝缘弯曲和冲击性能试验

将主绝缘层从线棒表面剥离,制成标准试样,分别进行冲击和弯曲性能试验,试验数据见表5.

表5 线棒主绝缘层弯曲和抗冲击性能

整浸VPI线棒常态弯曲强度高出多胶模压线棒25.3%,热态弯曲强度高出37%.少胶VPI线棒的冲击强度比多胶线棒的冲击强度稍低.

3.8 线棒耐电寿命试验

3.8.1 3UN快速电老化试验 取二根线棒并联,施加工频电压,按照连续升压的方式将试验电压升到31.5kV,然后,维持在此电压下直到主绝缘击穿为止.试验在室温空气中进行.其中一根线棒在30h39min击穿,击穿点在线棒出槽口处角部,有明显灼烧痕迹.另一根线棒未击穿.

室温3UN快速电老化击穿时间30.65h,满足西门子公司的要求(>10h).

3.8.2 2UN快速电老化试验 取5根线棒并联,施加工频电压,按照连续升压的方式将试验电压升到21.0kV,保持电压直到线棒击穿,7#、16#、31#、32#、44#线棒2UN电老化寿命分别为436h、333h、365h、437h、168h.

室温2UN快速电老化寿命为365h(取中值),小于1 000h.其中4根线棒击穿点均为线棒直线部位的通风沟与铁芯交接附近.

3.8.3 电热老化试验 取3#、12#、18#、40#、41#线棒进行热电老化试验,工频电压24kV,试验温度155℃.41#线棒8h20min击穿,观察线棒表面有碳化痕迹,低阻部位有明显膨胀,线棒击穿点剖示图见图4,3#、12#、18#、40#线棒未击穿,表面碳化痕迹不明显,发现4根线棒低阻防晕全部脱壳,主绝缘层呈棕黄色,组织显微示图见图5.

图4 线棒击穿点剖示图

图5 线棒击穿点附近主绝缘显微示图

从图5可看出,主绝缘层有碳化痕迹.线棒耐电寿命试验击穿点大部份在线棒“平滑”处与“凸起”交接附近.

综合分析线棒介质损耗试验数据、阶梯升压击穿数据和电老化试验结果,分析部分试验数据不理想的原因有两方面.其一,线棒制作时线棒包扎紧密度较差,白坯线棒嵌线时过盈量较大,造成线棒表面“凹凸”不平,在外施高电压作用下,线棒表面容易发生局部游离放电,局部放电逐渐损伤低阻防晕层,造成线棒“脱壳”,使局部放电增加,线棒损耗加剧,发热量上升;其二,排间绝缘采用多胶板,因胶化工艺不当,使线棒热压胶化后,细小气隙被包封在胶化线棒中,线棒VPI处理时,树脂无法对气隙有效填充,随电压升高,气隙发生局部放电,也促使线棒介质损耗上升,发热量上升.如果线棒发热量总大于散热量,随时间延长,线棒内温度持续上升,此时线棒内铜线处温度最高.当温度升高到一定数值时,主绝缘与股线之间会出现贯穿性间隙,即脱壳,主绝缘脱壳后,主绝缘与绕组股线之间形成了一个空气隙,使导热情况变坏,线棒温升加大,引起线棒内有机绝缘材料(匝间胶化材料)分解、熔化、碳化等.从41#线棒击穿剖视图可以看出,由于主绝缘机械强度较高,密封性极好,主绝缘内分解产生的气体无法排出,促使线棒内的间隙形成高气压使线棒膨胀鼓起,最终使主绝缘在高温、高气压和高电场作用下击穿.笔者认为排间胶化材料及其胶化工艺、白坯线棒包扎及其嵌线工艺是造成部分试验数据不理想的主要原因.

重新制作了3根线棒,线棒为单匝单排条式,没有排间绝缘,控制少胶带包扎拉力为55N,嵌线过盈量小于0.20mm,线棒其它绝缘结构和浸渍工艺与前一批线棒相同.调整结构和工艺制作出的3根线棒表面没有凹凸不平的现象.对线棒进行常温2UN试验,经1 030h仍末击穿.

试验证明改进材料和工艺后,制得的模拟线棒有优良电老化性能.

4 结论

1)利用国产5442-1T含促进剂的环氧玻璃少胶粉云母带和R-1145纯环氧酸酐VPI树脂,完全可以制造出符合发电机要求的整浸VPI定子.

2)空冷发电机定子整浸绝缘工艺和配套绝缘材料直接影响定子绝缘性能,配套绝缘材料的选择很重要.与国外材料相比较,国产VPI整浸配套绝缘材料综合性能还有较大的差距,希望国内绝缘材料生产企业增强纯环氧酸酐少胶整浸体系材料的研发力度,研发有优良抗张拉力少胶云母带和适用于纯环氧酸酐浸渍体系的排间绝缘材料、股线绝缘材料、防晕材料、端部固定用绑绳等配套绝缘材料.

3)采用国产材料进行发电机整机VPI试验,国内还未见报道,整浸工艺还有待进一步试验摸索.

[1]梁智明,皮如贵,漆临生,等.绝缘电热老化试验研究[J].东方电机,2011(1):34-38.

[2]吴小蕾.660MW20kV汽轮发电机定子线圈VPI应用研究[J].绝缘材料,2009,42(1):25-28.

[3]漆临生,皮如贵,梁智明.发电机单只线棒VPI绝缘系统研究[J].东方电机,2007(4):43-47.

[4]刘东升.上电绝缘系统少胶VPI整浸推广及改进[J].科技情报,1999(4):34-36.