82B钢线材开卷断裂分析

2012-09-15覃之光

覃之光

(武钢研究院 湖北 武汉:430080)

82B钢线材开卷断裂分析

覃之光

(武钢研究院 湖北 武汉:430080)

通过对82B高碳钢线材开卷断裂的断口形貌观察及金相组织分析,认为线材开卷断裂是由于线材中心马氏体的转变与表面损伤共同作用的结果,导致线材表面承受拉应力,该拉应力可促使线材表面形变马氏体产生的微裂纹迅速扩展,直至断丝。防止开卷断裂就需要从控制中心马氏体及表面损伤等两方面采取措施。

82B;线材;开卷断裂;马氏体相变

0 引 言

高碳钢82B线材作为预应力钢丝、钢绞线以及钢丝绳等金属制品的原料,需经过连续冷拉加工,其加工工艺和用途决定了其对原料(线材)的外形尺寸、表面缺陷、化学成分、金相组织及力学性能[1]等均有较高的要求。

武钢股份公司条材总厂生产的82B线材累计已达到100万吨以上,经过持续的设备改造及技术改进,该钢种的出厂性能指标得到了显著提高,实现了批量、稳定生产。但不久前生产的一批线材在冷拉加工过程中断丝严重,一部分线材在粗拉经过第一、第二道模具时断丝,一部分线材开卷后尚未进入第一道模具就断丝,甚至有个别盘卷存在自然断裂。

1 试样宏观形貌

从断裂试样中选取4件典型试样进行金相分析,原始盘条直径为13.0mm,1#和2#为开卷断裂样,3#为经过第二道拉拔断裂样,4#为自然断裂样。宏观检查4件断口试样均为斜状形貌,其中,1#样、2#样、3#样靠近断口的表面均有机械损伤痕迹缺陷,断裂源均起于机械损伤痕处,见图1、图2、图3箭头所示部位。4#样箭头所示部位的表面有一处纵向黑条带痕迹,见图4。

图4 4#样断口宏观形貌

2 显微分析

2.1 缺陷微观特征

分别在4件断口试样取纵、横截面金相样进行显微观察,除1#样、4#样纵截面上未观察到裂纹外,2#样、3#样纵截面上均可观察到裂纹,但开卷断裂的2#样裂纹与拉拔方向呈锐角,而拉拔断裂的3#样裂纹与拉拔方向接近直角,两件试样裂纹内及裂纹附近未观察到颗粒状氧化产物和异常夹杂物聚集,见图5~图6。

2.2 金相组织分析

4件试样经3%硝酸酒精试剂浸蚀后,在金相显微镜下观察,1#样、2#样、3#样组织均为索氏体+珠光体,中心区域有马氏体组织条带,靠近断口纵截面的表层均有冷形变的硬化层组织,见图7~图11,其中,开卷断裂的1#样、2#样中心马氏体组织条带明显宽于拉拔断裂的3#试样。4#样试样未观察到明显缺陷,但钢中氧化物夹杂达到B2.5级,钢中组织为索氏体+珠光体,中心部位有马氏体组织存在,级别为2.5级,见图12。

2.3 小结

检验的断裂盘条均存在中心马氏体及表面冷形变的硬化层组织,表明该批盘条拉拔断裂与盘条中心马氏体和表面机械损伤有关。

3 分析与讨论

3.1 断裂原因分析

正常82B钢在冷速2℃/s~5℃/s时,钢中组织为索氏体+珠光体,当铸坯中心碳偏析指数提高到1.12时,冷速5℃/s就开始产生马氏体和残余奥氏体,碳偏析指数进一步提高到1.41,冷速1℃/s就开始产生马氏体和残余奥氏体,表明铸坯碳偏析越严重,钢的CCT曲线越右移,淬透性越大,相同轧后冷却条件下生产的线材,偏析严重的钢越容易形成马氏体和残余奥氏体[2]。

3.1.1 开卷断裂原因分析

试样断口起始部位沿盘条表面纵向均存在局部缺陷,其中两件甩断试样可观察到连续的横裂纹,金相显微观察,裂纹附近无氧化现象,有冷形变组织,据此分析,盘条表面裂纹是在相变结束后产生,因两件甩断试样有冷形变组织,盘条必定是受到了局部碰撞,导致盘条表面局部快速升温到700℃或更高,当与钢丝基体进行热传导时能形成很高的温度梯度,这为马氏体相变提供了必须的过冷度,同时钢丝表面已奥氏体化的区域在应力作用下也会诱发马氏体相变[3],表面产生形变马氏体等硬化层组织,并形成微裂纹,见图13~14。因线材表面发生马氏体相变后,线材中心的残余奥氏体在相变应力作用下,也会向马氏体转变,因马氏体体积增加大于珠光体体积增加,马氏体转变使线材基体中的珠光体承受压应力,线材表面承受拉应力,见X射线应力测试结果(表1)。当残余奥氏体含量高时,因拉应力足够,线材表面微裂纹迅速扩展,导致自然断裂,如4#样。当残余奥氏体含量低时,虽然相变产生的拉应力不高,但线材在放线架上开卷时,线材将承受弯曲和扭转的组合应力,因受到应力牵引,微裂纹迅速扩展,导致开卷断裂,如1#、2#样。

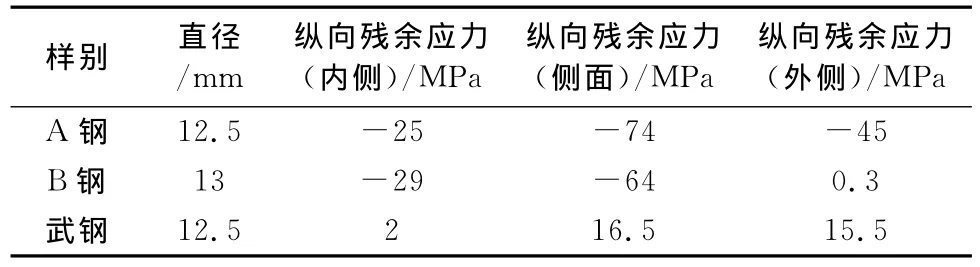

表1 线材表面X射线应力测试平均值

3.1.2 拉拔断裂原因分析

拉拔断裂的3#试样裂纹附近无氧化现象,有冷形变组织,且断口附近还观察到硬化层组织,因该线材中心马氏体的含量较少,线材表面承受的拉应力较低,线材表面微裂纹扩展较慢,即使线材在放线架上开卷受到外力牵引时,线材表面微裂纹也未扩展断裂,但在随后的粗拉变形过程中随着变形率的增加而断裂[4]。

3.2 预防中心马氏体及表面损伤的措施

综上所述,线材在拉丝机上开卷断裂是由线材中心马氏体相变及表面损伤产生的形变马氏体共同作用的结果,防止开卷断裂就需要从这两方面入手。

线材中心马氏体主要与钢种的碳当量、连铸中包钢水过热度有关,降低碳当量和过热度,就能减少高碳钢盘条的中心偏析。降低钢种设计中的P、S含量,也能避免马氏体的产生。这是因为硫和磷可形成低熔点化合物,使C、Mn、Cr等元素集中在这个熔融区域。在连铸坯中,硫的偏析常伴随着锰,这将很大程度上增加钢材的可硬化性,以至于这些区域可形成马氏体。与此相仿,磷也有降低铸钢时钢水凝固点的趋势。以致其它合金元素如铬也跟着偏析,这也可促使盘条控冷时形成马氏体。此外,适当降低线材在相变后期的冷却速度,保证中心偏析区域的过冷奥氏体转变充分,也能减少中心马氏体的产生。

减少线材表面损伤的措施有:1)线材出厂增加简易包装;2)线材在生产、储运过程中应防止吊具、铲车钢叉、运载车船的钢铁部件和盘条产生剧烈摩擦。

4 结 论

(1)拉拔断裂、开卷断裂到自然断裂试样分析结果表明:线材中心马氏体条带逐步变宽、含量增多,当线材中心马氏体达到2.5级时会发生自然断裂。

(2)线材开卷断裂是由于线材中心马氏体的转变与表面损伤共同作用的结果,因中心残余奥氏体转变成马氏体增加的体积大于转变成珠光体增加的体积,导致线材表面承受拉应力,该拉应力可促使线材表面形变马氏体产生的微裂纹迅速扩展,导致自然断裂,或在开卷、拉拔变形过程中随着变形率的增加而断裂。

[1] 乔德庸,李曼云.高速轧机线材生产[M].北京:冶金工业出版社,1995.

[2] 帅习元.高碳钢盘条中心偏析的控制[J].钢铁,2006,41(8):68-72.

[3] 徐永成.线材制品生产及使用中形变马氏体的产生与防止[J].金属制品,2003,(3):12-15.

[4] 巫宝根.80钢表面损伤对拉拔断丝的影响[J].金属制品,2005,(3):39-41.

Fracture Analysis on 82BSteel Wire Rod

QIN Zhiguang

By brittle fracture observation of 82Bsteel wire rod and microstructure analysis,it is believed that the cause of fracture upon its opening is the collision on surface.Because the collision tends to increase the local temperature rapidly and deform martensite,it causes a tensile stress on surface.And the tensile stress may expand the little crack to wire breaking.So,the method of avoiding fracture is to prevent the martensite and surface damage.

82B;wire rod;fracture upon opening;martensite transformation

TG115

A

1671-3524(2012)02-0025-04

(责任编辑:李文英)

2012-04-16

覃之光(1963~),男,教授级高级工程师.E-mail:qinzhiguang@wisco,cn