旋风硬铣滚珠丝杠温度场仿真*

2012-09-12李彦凤宋现春姜洪奎

李彦凤,宋 健,宋现春,姜洪奎

(1.山东大学 a.机械工程学院;b.数学学院,济南 250014;2.山东建筑大学机电工程学院,济南 250101)

旋风硬铣滚珠丝杠温度场仿真*

李彦凤1a,2,宋 健1b,宋现春2,姜洪奎2

(1.山东大学 a.机械工程学院;b.数学学院,济南 250014;2.山东建筑大学机电工程学院,济南 250101)

滚珠丝杠是数控机床、精密仪器和仪表等设备的关键零部件。旋风铣削是一种新型高效的螺纹制造技术。论文以传热学为基础研究了滚珠丝杠旋风硬铣过程中的内部热传导方程,给出ANSYS仿真结果,仿真结果表明丝杠表面与内部的温度分布规律是一致的。分析了影响温度分布的因素,为滚珠丝杠旋风硬铣过程中热变形误差的补偿提供了基础。

滚珠丝杠;旋风硬铣;温度场;ANSYS

0 引言

旋风硬铣加工是建立在德国切削物理学家萨洛蒙(Carl Salomon)的高速切削理论基础上的一种新型高效环保的先进加工方法,可以对高硬度(42HRC-65HRC)金属材料直接进行铣削加工[1]。高速旋风硬铣加工滚珠丝杠螺纹时,旋铣刀在封闭环境中高速旋铣,噪声小,无油切屑便于集中处理,对环境污染小,一次加工就能达到精度、齿形和表面质量的要求,加工效率是螺纹磨削加工的5~8倍。旋风铣床在加工过程中火花四溅,切屑局部呈现为柑红色,切削区温度高达800℃以上,单位时间内切削区域会产生大量的热。虽然大部分铣削热被切屑带走和经高速旋转的刀具散热,仍有部分热量传入工件,使工件温度升高。丝杠螺纹硬铣加工完成后,表面温度升高平均在20℃左右。硬铣过程中,铣削热引起工件热变形而形成的螺距误差是重要的误差来源之一。为了提高丝杠的铣削精度,必须对丝杠铣削过程中工件的热变形进行有效的控制。本文以传热学为基础,建立了螺纹硬铣加工过程中丝杠上的热传导方程,并用ANSYS进行仿真,得到了丝杠的温度分布情况,为进一步分析硬铣加工过程中丝杠的热变形规律,进行螺距误差补偿提供了理论基础。

1 旋风硬铣螺纹原理

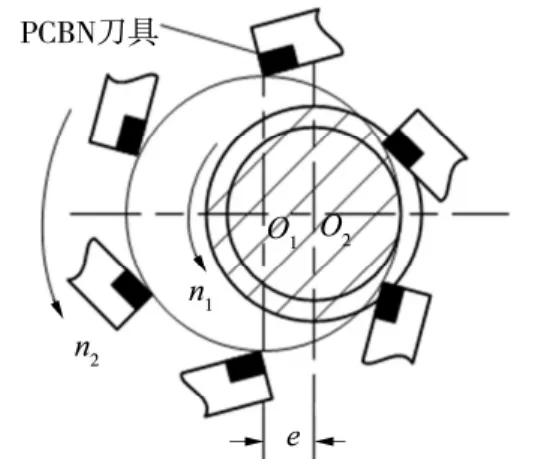

旋风硬铣丝杠螺纹时,用安装在刀盘上的多把(6~8把)成形刀具,借助于刀盘旋转中心与工件中心的偏移量e来构成渐进式的高速切削(如图1)。刀盘的旋转轴线相对于工件的轴线倾斜一个螺旋升角β,加工时,工件以低速旋转,刀盘与工件同向高速旋转,工件每转360度,刀盘纵向进给一个导程T,从而铣出螺纹。刀盘上有多把成形刀具,但只能依次由一把刀具参加切削。切削余量由每把刀具合理分配,切屑厚度的渐进式变化使切削力减小,而偏心量e使尚未进入切削区的刀具有充分的散热时间,这就十分有助于延长刀具的使用寿命,提高加工表面质量[2]。

图1 旋风硬铣削原理

2 丝杠螺纹硬铣简介

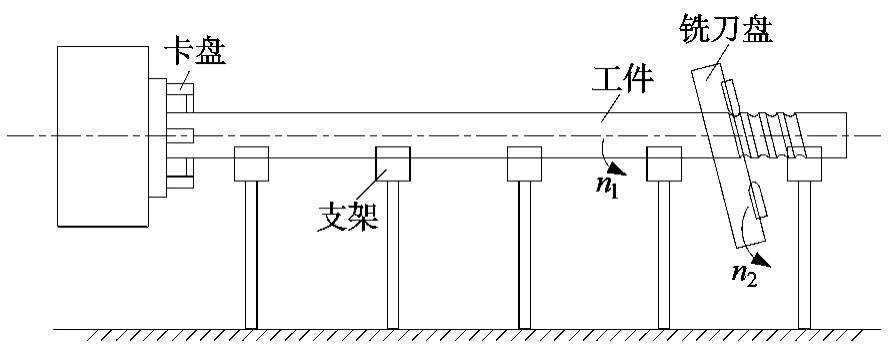

旋风硬铣加工设备属于高精度加工设备,为保证其加工精度,要求设备工作环境温度恒定。在旋风硬铣机床上,丝杠一端用三爪卡盘固定,每隔一段长度有浮动支架支撑丝杠,另一端自由(如图2)。

图2 滚珠丝杠旋风铣削加工示意图

加工时铣刀盘从丝杠自由端开始向固定端加工,热源即刀具和工件的接触点是沿丝杠的螺旋线移动的,因其热源的移动性导致温度场和热变形分布的不均匀性和非线性,为了简化计算过程对丝杠加工做如下假设[3-6]:

(1)认为铣削热量是沿丝杠表面螺旋移动方式传入丝杠的,铣削过程中铣削深度、铣刀的旋转速度、进给速度等不变,即输入的热量在任一段上是相等且连续的。

(2)将丝杠看作是一均匀无限长圆柱体,直径为该丝杠的中径。

(3)由于两端部的换热系数较小,热量散失也较小,可认为两端部绝热。

(4)丝杠圆周表面各处与外界介质换热系数相同。

(5)丝杠材料是均匀且各向同性的,导热系数为常数。

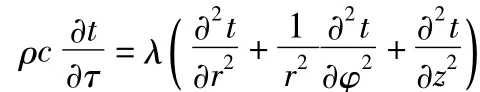

式中,τ为时间变量,r为半径坐标变量,φ为角度坐标变量,z为长度坐标变量,ρ为材料密度,c为比热容,λ为丝杠导热系数,t为各点相对计算零点的温度差(恒温环境温度20℃视为计算零点)。

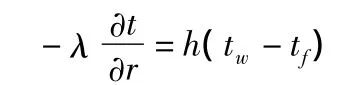

式中,h为丝杠与空气的对流换热系数,tw为丝杠表面温度,tf为加工环境的温度。

3 丝杠温度分布有限元仿真

有限元法作为工程应用较为广泛的一种仿真方法,以其独有的计算优势得到了广泛的发展和应用。为获得丝杠内部温度场的变化情况,分析丝杠的热变形规律,用ANSYS对铣削热进入丝杠并传导的过程进行仿真计算。旋风硬铣滚珠丝杠的温度场仿真过程中,主要载荷位置是随时间变化而变化的,热量是持续传入丝杠的,所以该分析属于瞬态热分析的范畴。ANSYS瞬态热分析的基本步骤包括建立有限元模型、施加载荷、求解与后处理[8-10]。

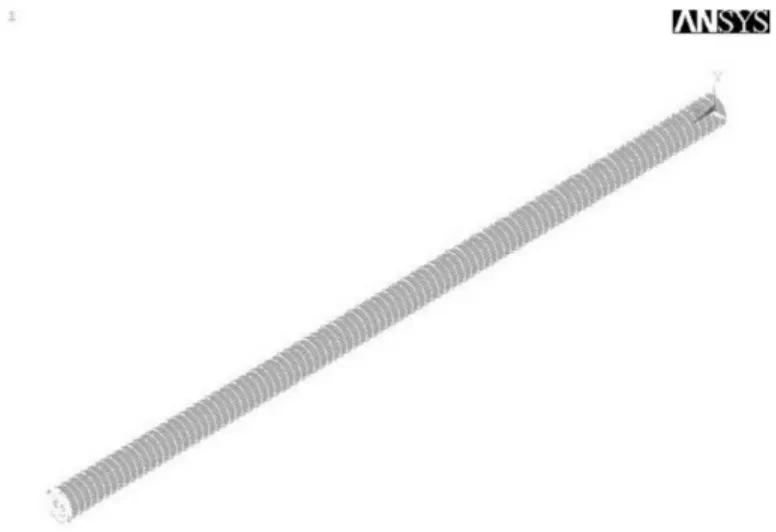

(1)建立有限元模型

有限元建模是有限元分析中比较重要的步骤,它关系到计算结果的正确性和有效性。旋风硬铣加工丝杠螺纹过程中,已加工段为螺纹表面,未加工段为光滑圆柱面。若建立含螺纹的模型,在仿真过程中要进行网格动态划分,计算速度慢,并且可能会出现不可预知的错误,同时螺纹部分对丝杠热量的传导和对流散热的影响比较小,可以忽略不计,对丝杠进行建模时,认为整根丝杠表面为光滑圆柱面。建立三维实体模型的同时,要确定仿真时所用的单元类型。对硬铣加工过程中丝杠的温度场进行仿真时,除考虑螺旋移动热载荷(即传入工件的铣削热)外,还要考虑丝杠表面与空气的对流换热。移动热载荷为温度载荷,对流换热为对流载荷,二者同属于面载荷,不能施加在同一单元上,因此定义单元时选用SOLID70和SURF152两种单元类型。三维实体单元SOLID70是一种具有热传导能力的8节点6面体单元,用于接收温度载荷。SURF152是一种三维热表面效应单元,丝杠三维热分析时,在丝杠表面生成SURF152单元,用于承受对流载荷。滚珠丝杠螺纹的硬铣加工过程中,铣削热源沿丝杠的螺旋线移动,为了真实的模拟铣削热的螺旋加载,在ANSYS中选用柱坐标系对丝杠进行实体建模,采用丝杠端面建模划分网格,轴向拉伸的建模方法。丝杠实体建模并划分网格以后如图3所示。

图3 划分网格的丝杠模型

(2)热源的加载与求解

在实际的滚珠丝杠硬铣加工过程中,边界条件非常复杂且多变。基于前面的假设,在本次分析中所考虑的热载荷为传入丝杠的铣削热、工件与空气的对流换热,不考虑丝杠与支架、丝杠与卡盘的传导换热,不考虑丝杠已加工段螺纹导致散热面积的增加和对热传导的影响。

在仿真过程中,工件表面的对流载荷位置和数值都不变,可以在前处理器中生成表面效应单元后直接加载。丝杠表面与空气的对流换热属于横圆柱大空间自然对流传热[7],根据工程计算中广泛采用的自然对流实验关联式Num=C(Gr Pr)nm,取表面对流系数为10.5W/(m2·K)。

为了模拟热量沿丝杠表面螺旋移动过程,在ANSYS求解单元中采用APDL的DO循环方式实现热源加载及求解,根据硬铣加工速度和螺距分别定义每个载荷步热源的轴向移动和径向移动变量。在每次循环中,首先删除前一载荷步的载荷,选取当前载荷步的载荷位置,加载温度载荷来模拟传入丝杠的铣削热,从而真正实现热源螺旋移动的目的。在求解过程中保存每一载荷步的结果。

(3)后处理

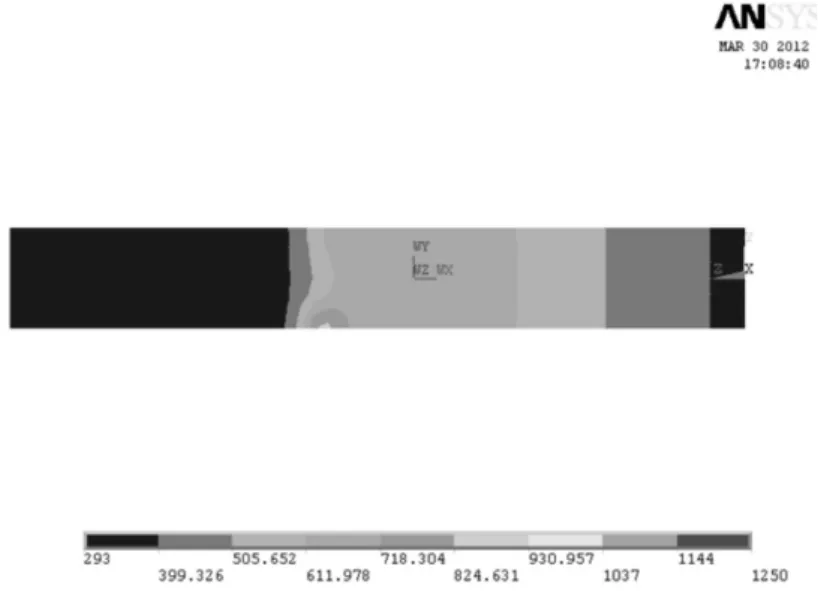

对于瞬态热分析问题,ANSYS提供了两种后处理方式,即POST1和POST26。POST1用于对整个模型在某一载荷步的结果进行后处理。进入POST1读取热源沿丝杠表面螺旋移动10个螺距后的丝杠纵剖面的温度分布结果,如图4所示。

图4 丝杠纵剖面温度分布

由仿真结果可知,硬铣加工局部的温度达到最大值,铣削热对温度的影响仅局限于丝杠和旋铣刀接触部分附近,远离接触点的部分则影响较小,同时热量主要被已铣削过的区域吸收,这一部分的热量占传入丝杠总热量的大部分;未铣削部分的热量主要来自于热传导,温度分布在远离加工区的方向上是逐渐降低的,并且热量仅分布在加工区附近。

丝杠表面与中心的温度分布规律一致,温度数值上相差最大的地方在加工点处,由于加工时加工表面瞬间产生大量的热,未来得及传导到丝杠内部。已加工段距离加工点越远,丝杠表面与中心的温差越小。由于丝杠的长径比一般很大,所以在实际计算中也可以近似认为各截面温度相同,因而丝杠内部温度场计算可作为一维问题处理。

4 仿真结果分析

铣削热和丝杠表面与空气的对流散热是影响丝杠温度分布的主要因素,同时丝杠的温度还受其他一些因素的影响,比如丝杠与支架之间的热传导,丝杠与卡盘之间的热传导,加工时铣刀盘快速旋转所形成的局部强制对流散热等。在对丝杠进行建模仿真的时候并未考虑这些次要因素,一是因为上述因素受工件材料、加工参数的影响,很难量化;二是考虑尽量简化建模,以提高计算速度,并获得预期的计算结果。所以运用有限元仿真所得结果和实际加工过程中丝杠温度分布情况比较,不可避免的存在一些误差,但是温度分布的规律是一致的。

铣削热是引起丝杠热伸长的主要因素,热量大小受铣削深度、铣刀的旋转速度、进给速度的直接影响,丝杠的中径、螺距、旋铣床的工作环境温度、冷却方法、工件的初始温度等也是影响滚珠丝杠温度分布重要因素。使用实验与仿真相结合的方法,确定在不同工艺参数下的温度分布规律,从而确定加工过程中的丝杠的热伸长规律,是实现热伸长误差补偿的一项非常重要的工作。

5 结束语

在旋风硬铣加工滚珠丝杠螺纹的过程中,铣削热是引起丝杠加工误差的主要因素。本文以传热学为理论基础研究了旋风硬铣加工滚珠丝杠的三维温度场方程,并确定了边界条件。运用ANSYS对丝杠进行建模,加载沿丝杠螺旋移动的热源进行求解,得到了加工过程中的丝杠温度场分布仿真结果,分析了影响温度分布的因素,为补偿旋风硬铣高精度滚珠丝杠热变形引起的非线性螺距误差提供了可能。

[1]李迎.硬切削加工技术的研究现状与发展趋势[J].组合机床与自动化加工技术,2011(6):107-112.

[2]付宝萍,田茂林.旋风硬铣削在滚珠丝杠加工中的应用[J]. 金属加工(冷加工),2010(6):25-26.

[3]李培生,杨克冲,陈卓宁,等.丝杠磨削过程热变形的研究[J]. 华中理工大学学报(增刊),1991,19(8):75-81.

[4]宋现春,张承瑞.精密丝杠热变形误差的计算模型及其简化计算[J]. 山东工业大学学报,2000,30(2):160-163,168.

[5]何泽军.高精度滚珠丝杠磨削加工误差分析[J].重庆科技学院学报(自然科学版),2009,11(3):83-86.

[6]刘艳香,李军英.滚珠丝杠磨削过程中热变形规律的研究[J]. 机械制造与自动化,2007,36(3):44-45,48.

[7]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006.

[8]曹巨江,李龙刚,刘言松等.基于有限元法的高速空心滚珠丝杠系统热特性仿真[J].组合机床与自动化加工技术,2010(12):21-24.

[9]张朝晖,李树奎.ANSYS 11.0有限元分析理论与工程应用[M].北京:电子工业出版社,2008.

[10]王呼佳,陈红军.ANSYS工程分析进阶实例[M].北京:中国水利水电出版社,2006.

Temperature Field Simulation of Ball Screw Whirlwind Milling

LI Yan-feng1a,2,SONG Jian1b,SONG Xian-chun2,JIANG Hong-kui2

(1a.School of Mechanical Engineering;1b.School of Mathematics,Shandong University,Jinan 250014,China;2.School of Mechanical and Electronic Enginnering,Shandong Jianzhu University,Jinan 250101,China)

Ball screw is the key parts of NC machine,precise instrument and many kinds of mechanical devices.Whirlwind milling is a new and effective thread manufacture technology.This article studies the internal heat conduction equations of whirlwind milling ball screw based on Heat Transfer,provided ANSYS simulation result.The simulation results show that the surface temperature distribution rule and internal temperature distribution rule of a ball screw is consistent.The article analyzes the influence factors of the thermal elongation.It provides a basis for compensating the thermal deformation error of whirlwind milling ball screw.

ball screw;whirlwind milling;temperature field;ANSYS

TH16

A

1001-2265(2012)11-0018-03

2012-04-26

国家自然科学基金(51075246);山东省高等学校科技计划项目(J09LD12)资助项目

李彦凤(1979—),女,山东郓城人,山东大学机械工程学院博士研究生,研究方向为滚珠丝杠高速旋风铣削加工热伸长误差及补偿,(E-mail)liayanafenga@163.com。

(编辑 李秀敏)