深孔松动爆破技术在盾构穿越长距离硬岩段工程中的应用

2012-08-28曾亮,李璐

曾 亮,李 璐

(1.中铁隧道勘测设计院有限公司,天津 300133; 2.深圳地铁集团有限公司,深圳 518026)

0 引言

深圳地区地质条件复杂,地层起伏变化较大,盾构隧道在突起硬岩地段施工存在较大安全风险和施工难度。当盾构在硬岩段中直接掘进时,刀具磨损严重,换刀频率增加,掘进速度缓慢,且硬岩段两端常伴生有上软下硬地层,若不进行处理,盾构掘进姿态控制困难,易使盾构向上偏移,并造成较大地表变形。

当盾构隧道穿越突起硬岩时,文献[1]采用了对上部软弱地层进行注浆加固的处理措施,通过减少土层和基岩的强度差异,来确保盾构机掘进时的姿态控制,但穿越较长硬岩段时,该处理措施的工程费用巨大且工期漫长。文献[2]采用矿山法开挖+盾构空推的施工技术,避免了盾构在硬岩段掘进时的施工风险,但硬岩段采取钻爆法开挖时,对隧道上方既有建(构)筑物所产生的施工干扰太大,且建(构)筑物的变形不易控制。文献[3]采用了深孔松动爆破技术,通过对突起硬岩的预处理,为盾构掘进提前扫清了障碍,但在深圳地铁二期工程实例中,硬岩处理长度未超过50 m。

本文结合突起硬岩的高度和强度,采用了不同间距的爆破布孔方式和先弱后强的起爆顺序,将隧道掘进范围内555 m的硬岩段处理成小于20 cm的碎块,以确保盾构掘进时能快速、顺利通过。

1 工程概况

1.1 工程简介

深圳地铁11号线车公庙站—红树湾站区间全长约5.5 km。区间隧道在1号线竹子林车辆段西南角设中间风井,在白石路与海园二路交叉处设独立盾构始发井。区间采用4台内径6 m的非标准盾构施工,由独立盾构井始发,掘进至两端车站后吊出。

1.2 工程地质和水文地质

1.2.1 工程地质

区间隧道地层分布从上到下主要为:素填土(①1)、淤泥层(②1)、砾质黏性土层(⑦1)、全风化粗粒花岗岩(W4)、砂土状强风化粗粒花岗岩(W3)、中风化粗粒花岗岩(W2)和微风化粗粒花岗岩(W1)。隧道洞身主要位于微风化粗粒花岗岩中。

1.2.2 水文地质

区间地下水类型按赋存方式分为3种:第1种是赋存于第四系人工填土层中的上层滞水;第2种是孔隙承压水,赋存于第四系含有机质砂层中,残积砾(砂)质黏性土层中含少量孔隙承压水;第3种为基岩裂隙水和构造裂隙水,主要赋存于强-中等风化岩带和断裂构造带中,具弱承压性。本场地砂层多呈夹层透镜体状,厚度变化较大,具中-强透水性。

地下水对混凝土结构具弱-中等腐蚀性,对钢筋混凝土中的钢筋具弱腐蚀性。

2 隧道穿越区硬岩分布情况

区间隧道在欢乐海岸地块内侧穿其一期既有物业后,下穿人工湖及二期在建别墅。根据地勘资料,在人工湖下方的区间隧道主要位于突起硬岩中。硬岩分布详见图1。

图1 硬岩分布图Fig.1 Distribution of hard rocks

对比深圳地铁二期类似工程,该硬岩分布具有距离长和抗压强度高的特点。

区间右线隧道结构顶板埋深约15 m,硬岩突起长约284 m,硬岩突起最高点高出隧道结构顶板约7 m,详见图2。

图2 右线地质纵断面图Fig.2 Geological profile of right tunnel tube

区间左线隧道结构顶板埋深约15 m,硬岩突起长约271 m,硬岩突起最高点高出隧道结构顶板约6 m,详见图3。

图3 左线地质纵断面图Fig.3 Geological profile of left tunnel tube

详勘揭示该部位硬岩抗压强度为60~150 MPa,其统计结果详见表1。

表1 单轴极限抗压试验成果表Table 1 Uniaxial compressive strengthMPa

3 硬岩处理方案比选

欢乐海岸一期物业已于2011年11月开始营业,二期物业(西区别墅)桩基施工已经开始,计划于2012年4月完成桩基施工,2012年10月开始营业。受其影响,不具备明挖处理条件。

故结合场地条件、地面环境和地质情况,主要选择以下4种施工方案,就施工风险、工程难度、工期、造价和对在建别墅的影响进行了综合比选。

方案1。采用深孔松动爆破技术对隧道开挖范围内基岩进行预先爆破处理,然后盾构掘进。

方案2。在隧道正上方设施工竖井,正线隧道采用矿山法开挖,然后盾构空推。

方案3。在欢乐海岸地块外(白石路南侧)设施工竖井,打设施工横通道,正线隧道矿山法开挖,然后盾构空推。

方案4。加强盾构硬岩破碎能力,盾构直接掘进。

经比选,出于以下考虑,最终选用方案1,即深孔松动爆破+盾构掘进的方法。

1)由于西区别墅是高端旅游地产项目,计划于半年内完工。为尽量减少对其项目进度的影响,华侨城集团不同意在欢乐海岸地块内设置施工竖井,并要求选用对既有建筑物沉降影响较小的盾构法进行施工。

2)若采用矿山法施工,则需要在欢乐地块以外设置施工竖井和横通道,不能满足全线土建工期要求,且硬岩段爆破开挖引起的振动也将影响别墅的正常营业。

3)人工湖下方全部为上软下硬地层,矿山法施工风险极大,且土建造价较高。

4)鉴于本区间采用内径6 m的非标准盾构,需重新采购盾构的实际情况,承包商在设备采购时,可结合地质条件,定制硬岩破碎能力不低于150 MPa的新盾构。

5)结合类似工程经验,对突起硬岩提前实施深孔松动爆破可减少刀具磨损量及开仓换刀次数。

4 爆破设计方案

4.1 硬岩爆破范围确定原则

1)长度范围。侵入隧道洞身范围以内,抗压强度超过70 MPa的硬岩。

2)宽度范围。隧道轮廓线外放1 m。

3)深度范围。软硬分界面(中风化岩面)至隧道底板以下1 m。

4.2 填湖筑岛

由于硬岩段主要位于人工湖下方,且人工湖深度仅3 m左右,故采用素填土在爆破范围内铺筑施工平台,以方便施工操作,进而确保爆破质量和施工进度。

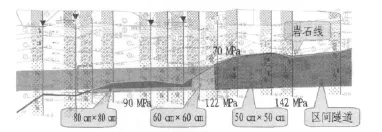

4.3 爆破布孔间距

采用50 cm×50 cm、60 cm×60 cm和80 cm×80 cm 3种不同间距进行布孔。当岩面位于隧道中心以下时,采用80 cm×80 cm间距;当岩面位于隧道中心以上而未超过隧道顶板时,采用60 cm×60 cm间距;当岩面位于隧道顶板以上时,采用50 cm×50 cm间距。不同间距布孔示意图详见图4。

图4 不同间距布孔示意图Fig.4 Layout of blasting holes with different spacing

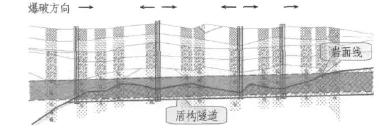

4.4 起爆顺序

遵循“先弱后强”的原则,对突起硬岩实施分段处理。选择岩面突起较低的部位作为起始点开始爆破,然后向岩面突起较高的部位推进。起爆顺序详见图5。

图5 起爆顺序示意图Fig.5 Blasting sequence

5 爆破施工方案

5.1 钻孔

本工程突起硬岩主要位于地表以下16~23 m的位置,拟采取跟管钻机及地质钻机从地面进行垂直钻孔。由于存在淤泥层及局部抛填块石层,需采用跟管钻机钻孔穿越不良地层,地质钻机在跟管钻机的套管内继续往下钻孔。

钻孔直径为110 mm,根据硬岩的分布情况设置50 cm×50 cm、60 cm×60 cm和80 cm×80 cm 3种不同间距,成孔后将直径为90 mm PVC管放入孔内做护壁,然后进行下一孔位的施工。

根据本工程硬岩分布情况,将整个计划爆破区段切分为多个工作面同时进行钻孔作业及爆破。为保证各组钻机作业空间以及避免爆破时对相邻工作面的钻孔造成破裂、塌孔等不良破坏,将相邻2个工作面之间的距离设置为≥15 m;各工作面起点选择在基岩侵入隧道面较低的位置,为每次爆破创造有利的临弱面。

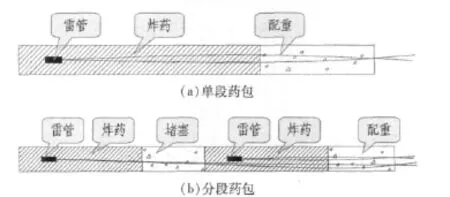

5.2 火工器材选型及药包设计

根据本工程特点,选用瞬发电雷管和导爆管雷管。炸药选用防水乳化炸药,为市面上常见的φ60 mm和φ32 mm 2种。

炮孔作业完成后,根据取出的岩芯情况加工药包。首先准备好直径为75 mm的PVC管,根据钻孔队提供的钻孔参数和验孔情况,提前计算好药包长度,将炸药和雷管装入上述PVC管内的指定位置。采用耦合和不耦合2种形式的药包筒,根据现场实际情况及装药量确定采用φ60 mm或φ32 mm的药包筒。由于孔内有水及少量泥浆,为了顺利装药,需对药包适当配重。药包筒PVC管的长度需根据药包长度和配重长度来截取。药包加工示意图详见图6。

图6 药包加工示意图Fig.6 Explosive charging

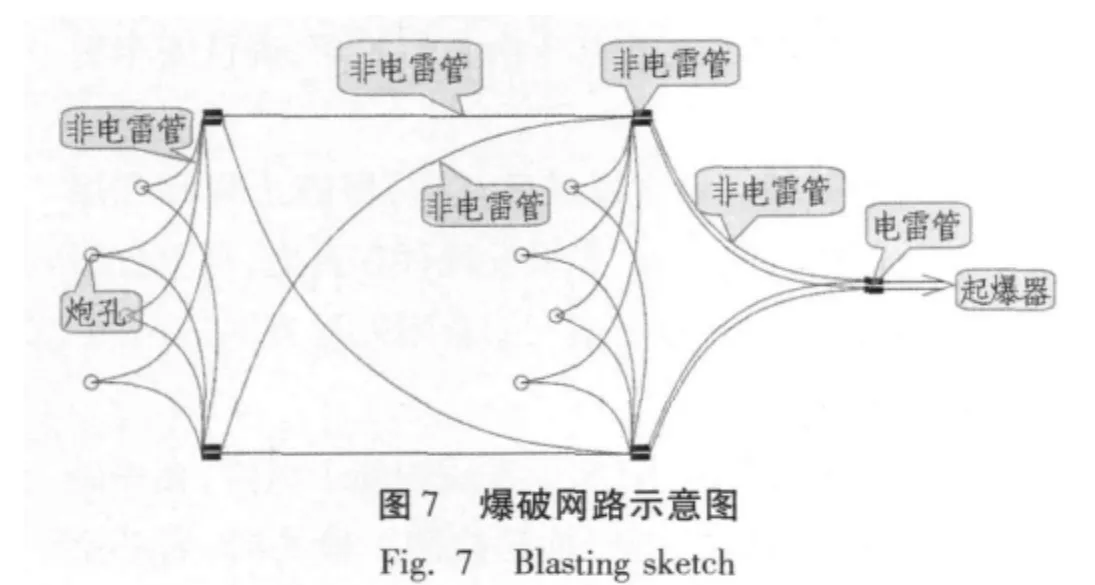

5.3 装药结构及起爆网路

药包装在特制的PVC管体内,该起爆体须具有较好的防水性能。炮孔采用正向装药起爆,起爆雷管选用2发瞬发电雷管,且分别属于2个非电起爆网路,2套网路并联后起爆。爆破网路详见图7。

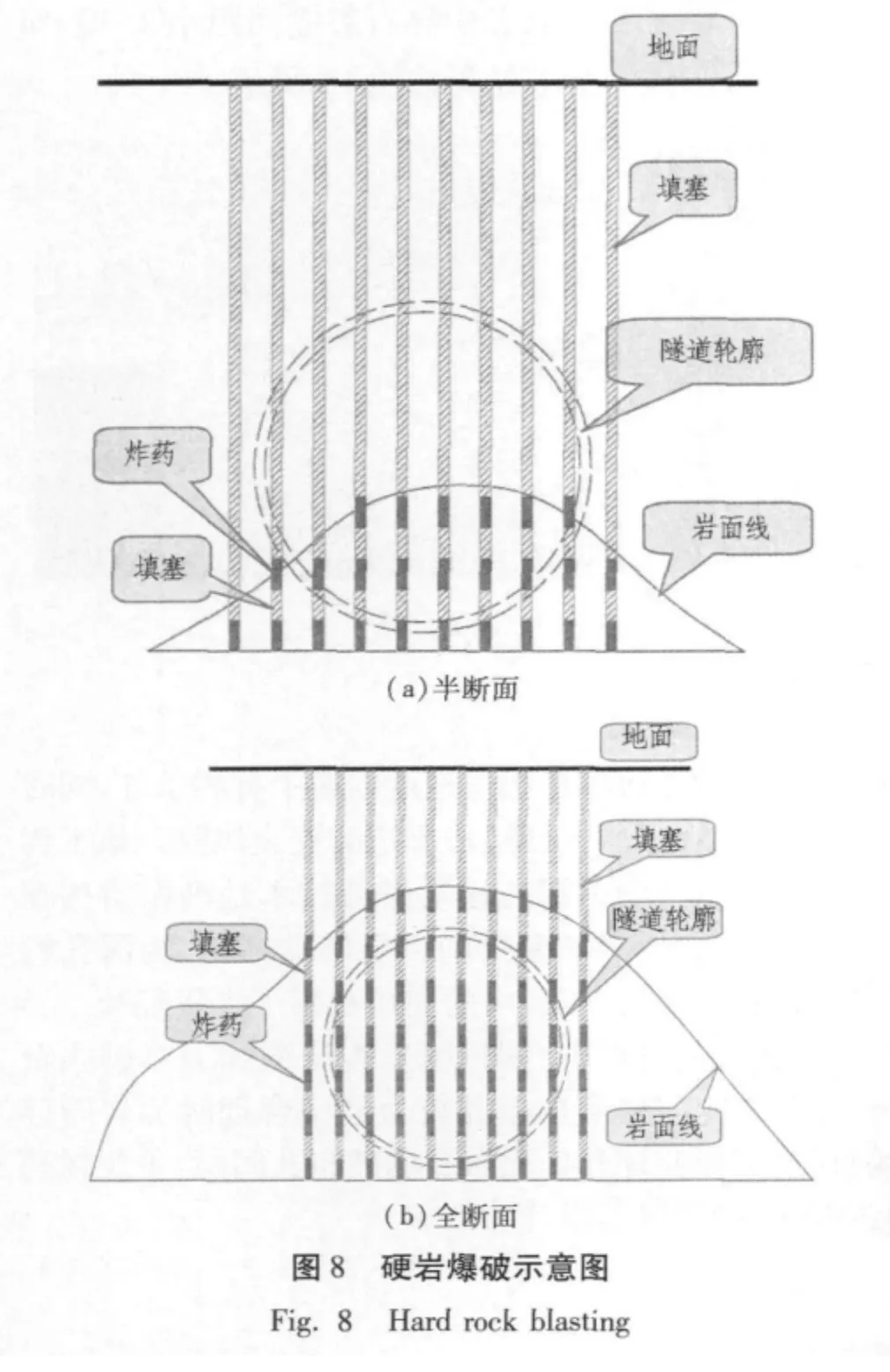

5.4 硬岩爆破

由于硬岩突起埋深16~23 m,硬岩厚度0~9 m,硬岩分布总长555 m,对其爆破效果掌控难度较大。为了确保爆破破碎效果,首先对前排孔进行爆破,利用前排孔爆破时挤压周围土层所产生的自由面,再对后排孔进行逐个起爆。炮孔间距为 0.5,0.6,0.8 m,点阵式布置,钻孔超深1.0 m,装药深度比基岩厚度深0.5~0.8 m。硬岩爆破详见图8。

5.5 装药量计算

5.5.1 单位装药量计算

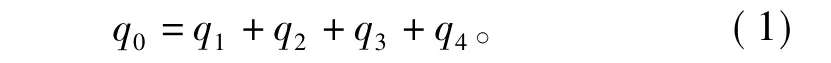

依据瑞典的经验设计方法,单位装药量

式中:q1为单位耗药量,坚硬岩石的水下爆破单位炸药消耗量经验值,约为2.47 kg/m3;q2为爆区上方水压所增单耗,q2=0.01H2,kg/m3(H2为水深);q3为爆区上方覆盖层所增单耗,q3=0.02H3,kg/m3(H3为覆盖层(淤泥或土、砂)厚度);q4为岩石膨胀所增单耗,q4=0.03H,kg/m3(其中H为梯段高度)。

本工程中 q1=2.47 kg/m3,H2=23 m,H3=21 m,H=9 m。代入式(1),得:

q0=2.47+0.01 × 23+0.02 ×21+0.03 × 9=3.39 kg/m3。

爆破作业过程中参照上述数据试爆后,单位炸药消耗量调整为4.0 kg/m3左右。

5.5.2 单孔装药量计算

单孔装药量

式中:Q为炮孔装药量,kg;q0为单位炸药消耗量,与岩石物理性质有关;a,b分别为炮孔的间距、排距,m;H0为开挖岩层厚度,包括超深,m。将各取值代入式(2),得:Q=4.0 ×0.6 ×0.6 ×4=5.8 kg。

5.6 爆破作业要点及爆破施工安全控制

5.6.1 爆破作业要点

布孔爆破时,必须从硬岩边缘布孔起爆,以创造“临弱面”,提高爆破效果。根据所需爆破岩石厚度,每次布孔1~2排,逐排钻孔、爆破。

5.6.2 爆破施工安全控制

1)爆破安全距离计算。本工程爆区北面距离白石路约100 m,东北角距离白石路桥约125 m,东面距已建成的都市文化娱乐区北区约195 m,南面、西面200 m范围内无建筑物,爆区环境较为理想。其重点保护对象是白石路跨人工湖的市政桥。为了保证周围建筑物的安全及居民生活,根据国家《爆破安全规程》及深圳市的规定,最大允许安全震动速度按≤1 cm/s进行控制。

式中:v为保护对象所安全允许质点振速,cm/s;k为硬岩系数,坚硬岩石取50~150,可通过现场试验确定;α为衰减系数,坚硬岩石爆破时取1.5~2.5,可通过现场试验确定;m为药量系数,一般取1/3或1/2;Q为最大单段装药量,kg;R为距建筑物的距离,m。

2)爆破震动与沉降监测。在施工过程中对爆破区域周边重要建(构)筑物进行跟踪监测,以便及时调整爆破参数,避免对周围环境造成影响。爆破实施期间,对白石路跨人工湖的简支梁公路桥、人工湖东面的建筑物进行振动频率监测。实测桥梁振动频率为0.47 cm/s,人工湖东面建筑物振动频率为0.08 cm/s,满足小于1 cm/s的要求。

3)孔口安全防护措施。地下深孔松动爆破不会有飞石产生,只有在爆破后产生的高压气体会将炮孔内的泥浆压出孔外。为确保安全,用粗砂将炮孔堵满,为防止冲炮,孔口则采取沙包+钢板的联合防护体系。爆炮防护示意图如图9所示。

图9 爆破防护示意图Fig.9 Blasting protection

4)安全警戒与撤离区域及信号标志。为了保证爆破施工的安全,在爆破作业前在主要位置张贴爆破告示。在爆破施工作业时以爆破中心周围110 m为警戒线进行安全警戒,统一爆破警戒信号和起爆信号,爆破前派专业安全人员进行清场工作,确保现场所有人员撤离至安全地带,由各警戒点警戒人员发信号通知爆破班组长,警戒完毕。班组长下达准爆命令。爆破员要鸣哨示警2次,每次吹3次长音哨子,确认安全后方可起爆。

5)盲炮处理。每次爆破完成后,爆破工程师和爆破员必须进行盲炮检查,如果发现存在盲炮,马上分析造成盲炮的原因,并制定相应的盲炮处理方案。

6 爆破效果

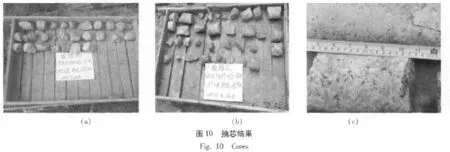

为防止爆破效果不佳,引发盾构施工风险,在爆破完成以后对爆破区域进行抽芯检测。检测时,岩芯不能完整抽出或抽出的岩芯中碎石裂缝间距小于30 cm即认为满足要求。抽芯结果如图10所示。

从图10可以看出,爆破后的岩块单边长度最大直径为19 cm,满足小于30 cm的要求。

7 松动爆破区域的处理

由于该爆破工程有实施范围广、钻孔数量多(约13 200孔)、且硬岩分布主要位于人工湖下方、别墅建成后将不再具备采用地面处理措施的特点,故爆破孔能否封堵密实,将直接影响盾构能否保压施工,进而影响隧道上方的别墅安全。参照类似工程经验,选用水泥黏土浆对爆破孔进行逐个封堵,并根据压水试验数据求出爆破区域各地层的渗透系数,以检验封堵效果。若封堵效果不满足要求,则需要采用袖阀管注浆方案对爆破后的松散地层进行注浆加固,以确保盾构保压施工。

8 结论与建议

深孔松动爆破技术在深圳地铁二期工程中开始摸索和应用,硬岩经过松动爆破处理以后,盾构均能安全通过,但处理的硬岩段长度均未超过50 m。本工程结合突起硬岩的高度和强度,对555 m的硬岩段采用了不同间距的布孔方式和先弱后强的起爆顺序,目前已经完成140 m的硬岩段处理,爆破处理后的硬岩碎块直径均小于20 cm。为盾构顺利穿越长距离硬岩段扫清了障碍,为加快盾构掘进速度创造了有利条件,同时降低了盾构在上软下硬地段掘进的安全风险。该工程的顺利实施,证明了深孔松动爆破技术是确保盾构在长距离硬岩段中顺利掘进的重要辅助措施,为深孔松动爆破技术在地铁工程中的应用积累了宝贵经验。

盾构掘进过程中,需根据盾构出渣和刀具磨损情况,综合判定刀具磨损程度较为经济合理时的岩石碎块直径,进而验证和优化深孔爆破布孔间距、单位耗药量和单孔装药量等设计参数。

[1] 刘建国.深圳地铁软硬不均复杂地层盾构施工对策[J].现代隧道技术,2010,47(5):79 -83.(LIU Jianguo.Countermeasures for shield tunneling in hard and soft mixed strata of Shenzhen subway[J].Modern Tunnelling Technology,2010,47(5):79 -83.(in Chinese))

[2] 刘建国.深圳地铁盾构隧道施工技术与经验[J].隧道建设,2012,32(1):72 -87.(LIU Jianguo.Overview of shield tunneling in construction of Shenzhen Metro[J].Tunnel Construction,2012,32(1):72 -87.(in Chinese))

[3] 潘兴良,任秋红.无临空面深孔爆破技术在地铁施工中的应用[J].建筑,2011(8):70-71.

[4] 刘建国.深圳地铁盾构隧道施工技术研究与实践[M].北京:人民交通出版社,2011.

[5] 汪旭光,于亚伦,刘殿中,等.爆破安全规程实施手册[M].北京:人民交通出版社,2004.

[6] 刘殿中,杨仕春.工程爆破实用手册[M].2版.北京:冶金工业出版社,2003.