关于低氮燃烧器掺烧不同煤质的改造

2012-08-13张俊友

张俊友

(国电重庆恒泰发电有限公司,重庆400805)

0 概述

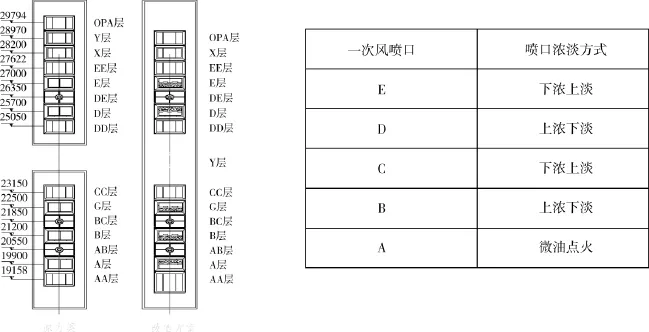

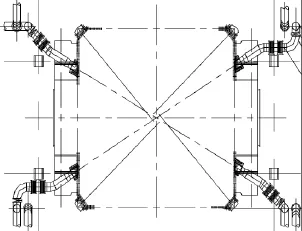

国电重庆恒泰发电有限公司热电厂2#锅炉为东锅生产的DG1025/18.2-Ⅱ4型直流燃煤锅炉,采用钢球磨中间仓储式制粉系统,热风送粉。燃烧器为水平浓淡式,四角切圆布置,每个角的燃烧区域共有15层喷口,并分为上、下两组,上组每个角各有8层喷口,其中包括2层煤粉燃烧器、3层二次风、2层三次风燃烧器和1层燃尽风,下组每角各有7层喷口,包括3层煤粉燃烧器和4层二次风。

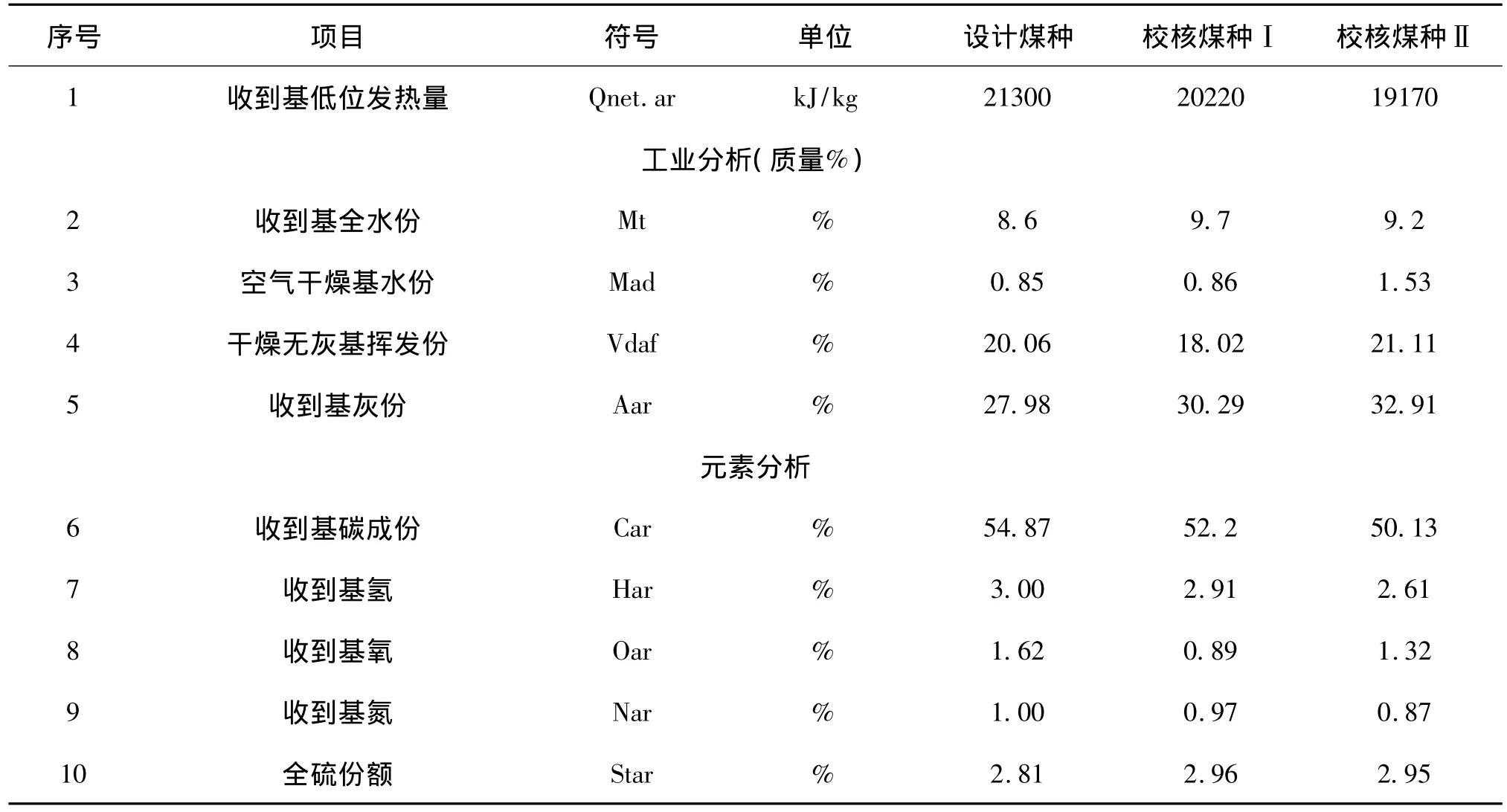

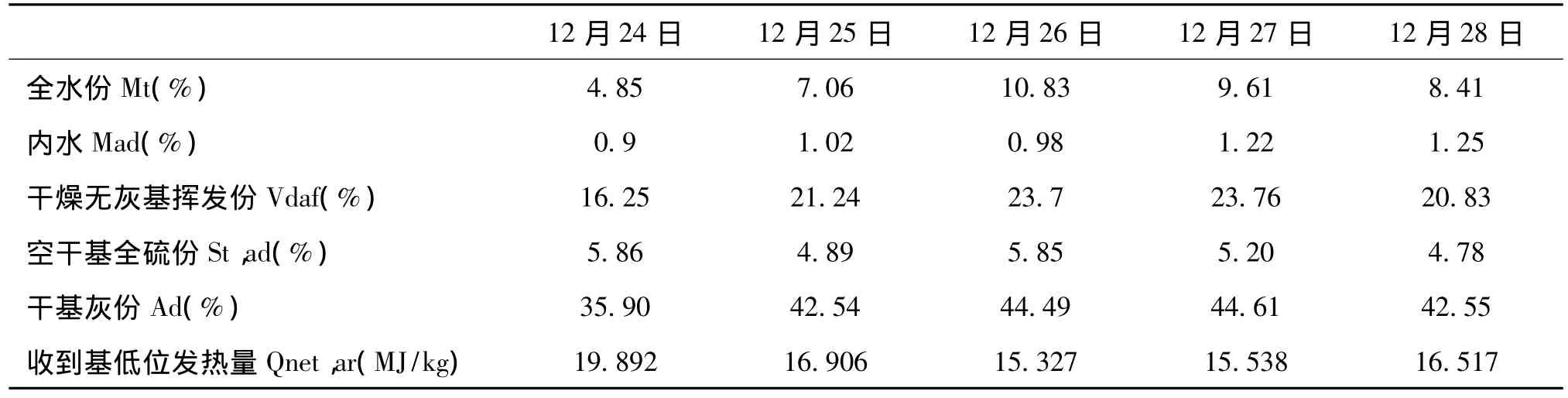

2#锅炉设计燃用煤质为本地烟煤,由于近年煤炭市场发生较大的变化,机组燃用煤质随之变化较大,目前主要燃用劣质烟煤和贫煤。煤质的变化,严重影响了锅炉机组运行的经济性和安全性。由四川电力调试所在大修前对2#机组的锅炉效率测试得出,2#锅炉改造前的锅炉效率仅为89.74%,较设计值92.5%低2.76%。表1所示为设计煤种及校核煤种煤质,表2所示模底试验期间的实际煤种煤质。

表1 设计煤种及校核煤种煤质

表2 摸底试验期间的实际煤种煤质

1 改造方案

1.1 改造前的摸底试验

笔者在2#锅炉燃烧器改造之前,参与并协助烟台龙源技术人员完成了大量针对2#锅炉燃烧器综合改造的摸底试验,现将所作的主要试验的内容及结论整理如下:

1)一次风速的标定。试验期间燃用混煤,机组满负荷,4台制粉系统全部正常运行的情况下,各一次风速的范围在22m/s~29m/s,平均为26 m/s。各一次风之间风速偏差不大,风速略微偏高。

2)三次风速的标定。三次风道分为X、Y两层,测量其范围在48m/s~61m/s,平均为54 m/s,接近设计值(设计值为53 m/s)。

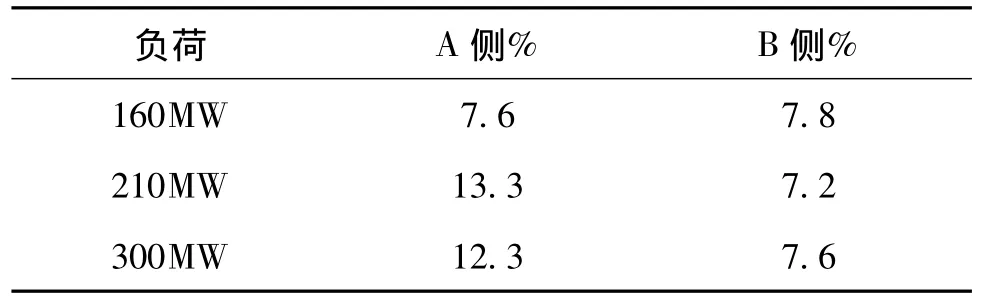

3)空预器漏风率测量。锅炉在机组160MW、210MW、300MW负荷下空预器的漏风率如表3所示。由表3可知,空预器A侧漏风率较大,B侧漏风率较小。

表3 不同负荷下A、B侧空预器的漏风率

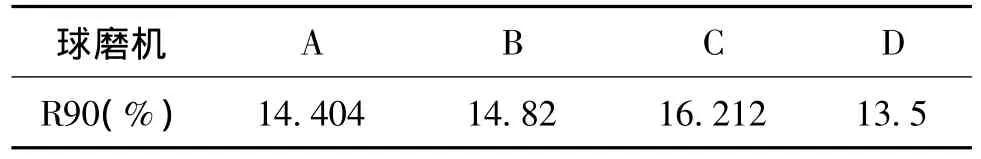

4)煤粉细度测量。对A、B、C、D四台球磨机的煤粉细度进行测定,R90测试结果见表4。

表4 A、B、C、D 磨煤机的 R90值

四台球磨机的煤粉细度总的平均值为R90=14.7%,接近设计值(设计值为14%)。

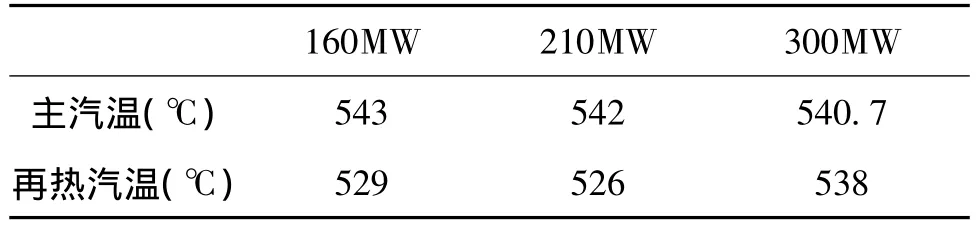

5)主、再热气温变化情况。在运行习惯性工况的情况下,160MW、210MW、300MW各工况的主、再热气温如表5所示。

表5 不同负荷下的主、再热汽温度

由表5数据可以看出,在低负荷时,再热气温偏低(设计值为540℃)。

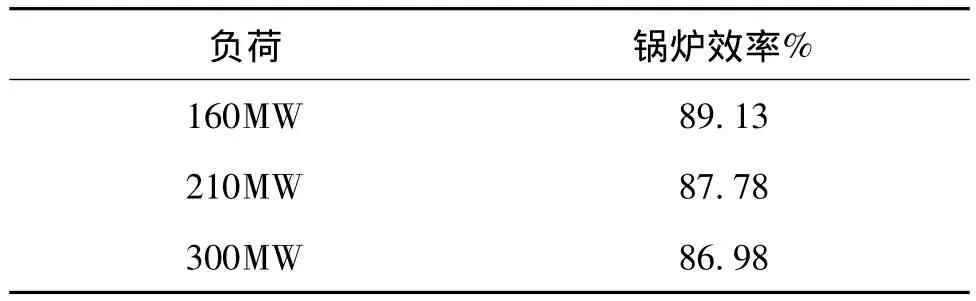

6)锅炉效率。在运行习惯性工况的情况下,锅炉在160MW、210MW、300MW负荷时的效率见表6(仅修正排烟温度)。

表6 不同负荷下的锅炉效率

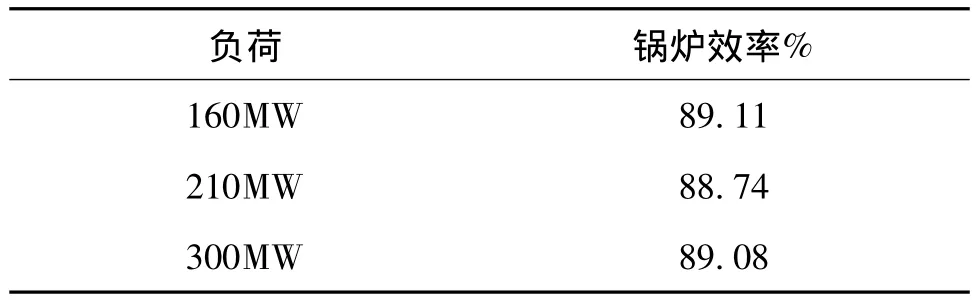

因燃用煤质与设计煤质偏差较大,因此对煤质进行修正(将目前掺烧的煤质修正到设计工况下的煤质)后,锅炉在各个工况下的效率如表7所示。

表7 不同负荷下,对煤质修订后的锅炉效率

经煤质修正后,各个工况下锅炉的效率均为89%左右,与修正前的锅炉效率有较大变化,造成这种变化的主要原因为所掺烧煤碳的煤质和设计煤种煤质偏差较大。

1.2 改造前的燃烧调整试验

1.2.1 三次风对炉内燃烧状况的影响

1)球磨机和排粉机全停工况下的对比试验

在300MW负荷下进行了4台球磨机和4台排粉机全停工况试验,该实验的主要目的是考察三次风对锅炉效率的影响,保持试验之前测试300MW的基础工况,停磨停排前、后配风方式保持不变,其它运行设备不进行大幅操作。

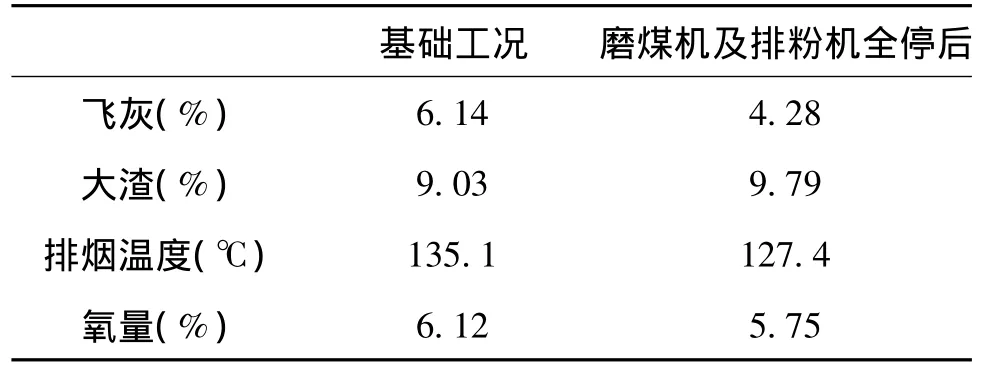

①停磨停排前后锅炉飞灰及大渣中的可燃物含量、空预器(只有一个温度)后排烟温度及烟气中含氧量的变化情况如表8所示。

表8 停磨停排前、后各项指标对比

由表8可见,停磨停排后飞灰中的可燃物含量、空预器后的排烟温度及烟气中的含氧量均大幅降低,大渣中的可燃物含量基本持平。

②停磨停排前、后炉膛内的温度变化情况。在停磨停排前、后分别对炉膛内的温度进行测量,经对比发现停磨停排后,炉膛内主燃烧区域的温度有较大幅度的提高,最高温度由1235℃提高到1348℃(位于炉膛31m附近区域),说明了停磨停排后炉内燃烧区域的燃烧更充分。

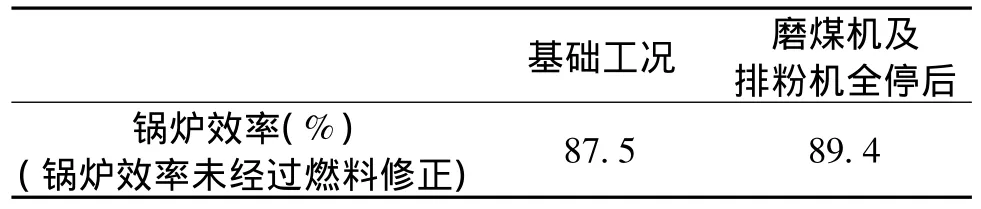

③停磨停排后锅炉效率的变化。在停磨停排前后对锅炉效率进行了测定,结果见表9。

表9 停磨停排前、后各锅炉效率对比

停磨停排后,锅炉效率有较大幅度增长,提高了1.9%。

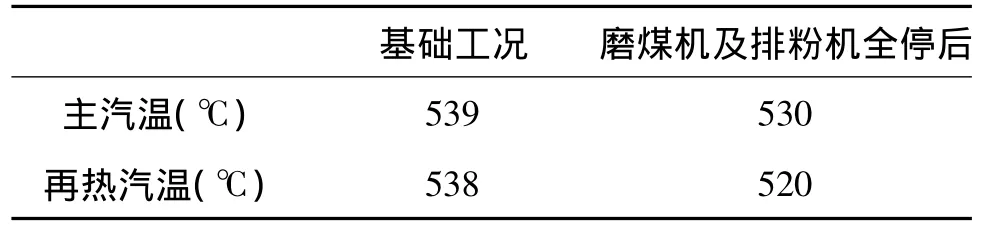

④停磨停排前后主、再热气温的变化。在300MW负荷下对停磨停排前后对锅炉主、再热气温进行了统计,结果如表10所示。

表10 停磨停排前、后主、再热汽温的变化

停磨停排后,主汽温度及再热气温都有一定程度的降低,表明随着燃烧区域燃烧的强化,炉膛火焰中心降低,会对主、再热气温造成一定程度的影响。

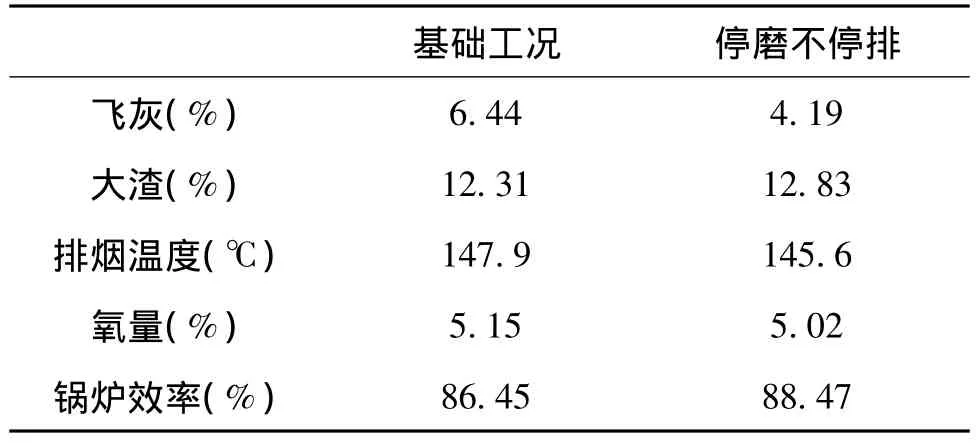

2)停磨不停排的工况下的对比试验

在300MW工况下进行停磨煤机不停排粉机的对比试验,试验前先进行了300MW的基础工况测试,试验过程中将各台球磨机逐台停运,直至全停,维持该工况稳定运行1个小时以上,期间维持各台排粉机的运行状态不变,然后对该工况进行测试,该实验的目的是为了考察三次风中所携带的煤粉对炉内燃烧所产生的影响。

①停磨不停排工况前、后飞灰、大渣可燃物含量、空预器后排烟温度、烟气中含氧量及锅炉效率的变化,结果如表11所示(锅炉效率未经过燃料修正)。

表11 停磨不停排前、后各项指标的对比

由表11可见,停磨不停排后,飞灰中的可燃物含量大幅减少,排烟温度变化不大,锅炉效率显著提高,共提高2.02%。

②停磨不停排工况前、后主、再热气温的变化。

表12 停磨不停排前、后主、再热汽温的变化

由表12可看出,球磨机停运前后,主、再热气温均降低,再热气温下降幅度尤为明显。

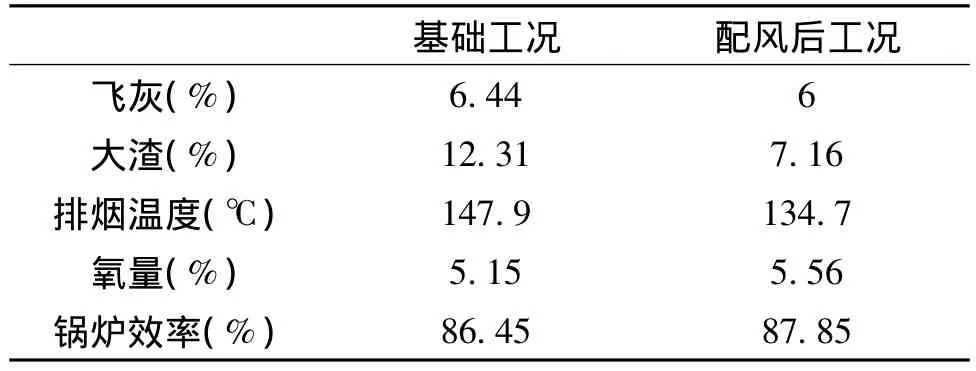

1.2.2 二次风配风对比试验

在300MW工况下进行了二次风配风对比试验,配风方式的主要变化为:将各层一次风的周界风挡板门开度由原来的20%开大到50%,将各层二次风挡板门统一开到70%,同时将燃尽风OFA关小到30%,该配风方式主要加强了燃烧器区域二次风的供给。在此过程中,对两种工况下的飞灰、大渣可燃物含量、空预器后排烟温度、烟气中含氧量及锅炉效率进行了测试,结果如表13所示(锅炉效率未经过燃料修正)。

表13 二次风配风调整前、后各项指标的对比

由表13可见,配风后锅炉效率有较大提高,大渣中可燃物含量大幅降低。

1.2.3 配煤分层燃烧对比试验

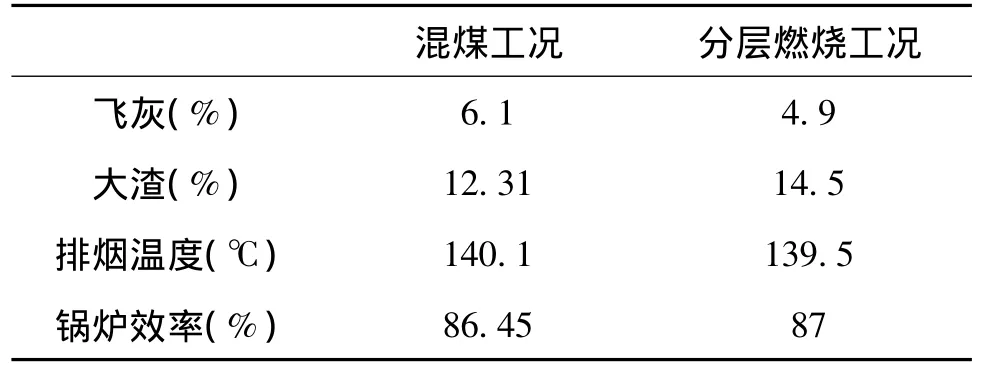

在300MW负荷工况下进行了烟煤和贫煤分层燃烧方式下的锅炉效率测量,并与混煤燃烧方式下的300MW工况进行对比,以确定锅炉煤炭掺烧的经济性。

在配煤分层燃烧方式下,燃烧器下两层半(10只火嘴)掺烧贫煤,上两层半(10只火嘴)掺烧烟煤,测得的数据如表14所示(锅炉效率未经过燃料修正)。

表14 混煤和分层燃烧工况下各项指标的对比

根据表14的数据可看出,分层燃烧有利于锅炉效率的提高。

1.3 试验结果分析及方案确定

通过对以上试验数据及现象的分析,可得到以下结论:

在160MW、210MW、300MW负荷下测试的锅炉效率分别为89.1%、87.8%、87.0%。锅炉效率均偏低,从试验期间煤质情况来看,2#号锅炉燃用煤质较差,使用现有的燃烧设备不能使煤粉充分的燃尽,使得飞灰和大渣中的含碳量偏高,这是锅炉实际运行效率低的主要原因。

从三次风下移试验(通过改变球磨机排粉机运行工况实现)来看,对本锅炉而言,无论是三次风中煤粉下移还是三次风整体下移到主燃烧区域都能显著提高锅炉效率,其中三次风中煤粉的下移对锅炉效率的影响是主要的,停磨同时停排粉机对比试验能提高锅炉效率1.9%;停磨不停排粉机对比试验能提高锅炉效率2.02%。由此可见,将三次风中风、煤粉下移到主燃烧区域作为改造的主要思路是可取的,同时应该注意的是,三次风下移过程中会造成主、再热汽温下降。

从试验期间的实际情况来看,在各负荷下运行,过热汽温基本在535℃以上,主汽温能达到运行要求,但再热汽温偏低。

一次风喷口风速通过实测和换算平均在26m/s左右,风速略高,各层一次风风速偏差不大。

三次风喷口风速通过实测和换算平均在54m/s左右,各层三次风风速偏差不大。

在锅炉正常运行中,四台磨煤机的煤粉细度总的平均值为R90=14.7%,该煤粉细度对于2#炉燃用煤种来说偏粗,应降低煤粉细度至R90=10%。

采用配煤分层燃烧后,锅炉效率可提升约0.5%左右。

2 改造方向

针对以上结论,我们明确了燃烧器综合改造的方向,即:

1)针对实际煤质情况及实际热风温度对现有的燃烧系统进行改造,即一次风喷口采用宽钝体大回流式浓淡燃烧器,强化煤粉初期着火性能及稳燃能力。同时,根据分层配煤燃烧需求,考虑上下两组一次风喷口选用不同设计风速以适应不同煤种的着火需求:AA层二次风喷口适当增大,增加托粉风量,以减小炉底落渣及降低大渣含碳量;下组燃烧器的中二次风喷口适当缩小,减少中二次风风量,使下组燃烧器相邻一次风形成相对集中入射,以适应较差的煤质状况,提高锅炉的燃烧稳定性;同时,其余二次风喷口根据实际热风温度做适当调整,保证喷口二次风速,增强二次风刚性和穿透能力。

2)将两层三次风中Y层三次风下移到两组燃烧器之间的位置,即24m标高左右,保持X层三次风位置不变。同时X层和Y层三次风的喷口面积根据目前三次风量做适当调整,适当降低三次风风速。

通过三次风的下移能将三次风中携带的煤粉送入主燃烧区域的高温部分,这样有利于煤粉的燃尽和锅炉效率的提高。

3)采用分层配煤燃烧方法,下部区域燃用难燃尽的煤质,上部区域燃用易燃尽的煤质,相应调整一次风速,使之与煤种相适应。

4)考虑到强化一次风着火及三次风下移会导致炉内火焰中心的下移,这会使原本就不太充裕的主、再热汽温不足的问题更加明显。因此,需要在下组燃烧区域向火侧水冷壁面适量布置卫燃带,提高主燃烧区域温度,强化煤粉着火初期的温度;同时,在低温区及燃尽区适当布置卫燃带,使整个区域热负荷更均匀分布,优化煤粉的燃尽条件,并保证炉膛出口烟温合适,主、再蒸汽汽温正常。

改造方案示意图如图1~图3所示。

图1 燃烧器改造图及燃烧器布置方式

图2 三次风下移方案(布置标高23.500米)

3 改造效果

2#炉节能综合改造后,通过近半年的运行观察,各项运行指标达到预期要求,锅炉效率提高了2.52%,达到92.26%;锅炉发电煤耗降低,改造后发电煤耗为304.9g/kW·h(其中锅炉降低7g/kW·h,汽机降低6.6g/kW·h),较大修前的发电煤耗318.5 g/kW·h降低了13.6g/kW·h。

目前2#炉运行状况良好,各项运行指标达到设计要求,锅炉效率达到92.26%,接近锅炉设计效率92.5%。

4 改造效益

锅炉经过改造后,主要经济性体现在锅炉效率的提高和供电煤耗的降低上,并能极大地提高煤种的适应性,发电煤耗按7g/kW·h计,按1台机组在300MW负荷下一年运行5000小时算,即年发电量15亿度:

年节标准煤=7×15×108×10-6=10500吨标准煤;

今年标煤单价593元/吨,节约燃煤成本:10500×593=619.5万元;

二氧化硫产生量=2×By×3.88% ×0.99=840吨。

上面公式中:By为标煤量,3.88%为全年入炉煤平均硫分,0.99为烟气脱硫率。

2#炉节能综合改造后的NOx排放为463.04mg/Nm3,改造前为481.95mg/Nm3,NOx降低了18.91mg/Nm3(其中1058141 Nm3/h为每小时的烟气量,标况下)。

年减少NOx排放为18.91×1058141×5000×10-9=100吨。

5 存在的问题

本次锅炉节能综合改造将A、C制粉系统三次风喷口下移至炉膛C、D层燃烧器之间,同时,为了防止三次风下移后对炉膛燃烧稳定产生影响,在下移后三次风喷口周围敷设了部分卫燃带。经过观察运行发现,在机组低负荷运行时,如果长时间运行A、C制粉,则下移三次风喷口卫燃带区域结焦严重,锅炉易发生掉大焦而造成燃烧不稳的现象。目前2#炉节能综合改造后采取的是上层烟煤下层贫煤燃烧方式,当燃煤结构发生改变后,下层燃用贫煤区域挥发份升高时,下层卫燃带区域结焦较为严重。