新型耐热钢用于超超临界机组锅炉出现的问题分析及对策

2012-08-09刘鸿国

刘鸿国

(华能玉环电厂,浙江省 台州市,317604)

0 引言

新型钢材应用是超超临界机组锅炉的关键技术之一。T23、T/P92、SUP304H、HR3C 等新型耐热钢在国外已研究应用多年,但在国内使用时间还较短。部分新型耐热钢实施了国产化或正在实施国产化,对材料的制造、安装工艺、使用性能及特性尚未全面掌握。近年来有些采用新型耐热钢的超超临界机组锅炉先后出现焊口开裂、受热面爆管、氧化皮堆积堵管等问题,严重影响了机组安全、稳定运行。分析这些新型耐热钢早期失效案例的原因、机理,提出预防措施,对超超临界机组锅炉安全运行以及更高等级锅炉的选材有重要的借鉴意义。

1 锅炉的热负荷、用材及常见缺陷

国内超超临界锅炉主要由哈尔滨锅炉厂、上海锅炉厂、东方锅炉厂制造(哈尔滨锅炉厂简称A厂、上海锅炉厂简称B厂、东方锅炉厂简称C厂),它们所依托的外方技术路线不同,因此在1 000 MW超超临界机组锅炉炉型和热负荷选择上有较大差异,如表1所示。

表1 1 000 MW超超临界机组锅炉热负荷Tab.1 Heat load of 1 000 MW USC boilers

由于设计及制造方面的差异,3家锅炉厂的产品在实际运行中先后出现了不同的问题。A厂水冷壁设计了节流孔圈,由于制造、安装、运行过程中的清洁和给水品质等问题,节流孔圈极易堵塞造成超温爆管。B厂水冷壁采用T23钢,该类钢由于焊接工艺及设计、结构应力等原因,水冷壁焊缝及鳍片容易开裂。一些发电厂在集箱、管道、三通等部件上较多地出现P92钢焊缝裂纹、异种钢接头早期失效,甚至出现了HR3C钢管子弯部垂直段爆裂、Super304H钢氧化皮剥落等现象。

2 T/P92钢应用中的主要问题

国内首台1 000 MW超超临界机组投运已经5年了,但是对新型耐热钢材仍然缺乏足够的认识。由于一些设计、制造单位用材不当,配管及施工单位对规程执行不严,出现了T/P92钢管道、集箱焊缝开裂,表面产生裂纹等早期失效现象。某电厂2号锅炉,材质为P92钢的高压再热器、高压过热器集箱由日本制造,在运行1年后的检修中,经射线和超声波检查,其焊缝存在大量不同深度的裂纹,其中10个焊口需要挖补或切割消缺。电厂和制造厂分析原因,认为是日本方面焊接工艺存在问题。某电厂3号锅炉投运4个月,B侧再热器出口管道(材质为SA335P92钢,规格为φ836 mm×46 mm,运行温度600℃,压力27.46 MPa),出锅炉后的第1个弯头处水压堵阀与直管段对接焊缝发现有贯穿性裂纹,裂纹已穿透焊缝,外表面裂纹长度约为650 mm,见图1。

图1 再热器热段管道对接焊缝裂纹Fig.1 Butt weld crack of reheated pipeline

缺陷产生的原因:焊缝裂纹都发生在弯头水平段对接焊缝的仰焊处,结构形式和系统布局综合导致应力重叠,其中焊缝硬度较高,热影响区硬度合格,焊缝裂纹是原始缺陷或裂纹在设备起、停过程中的热应力和运行过程中的内压应力共同作用下逐步发展起来的。同时,运行中管道下部承受了轴向附加拉应力,促进了裂纹的扩展。在仰焊位置焊接作业较困难,焊接的线能量及焊层厚度较难控制。此外,一些施工单位在吊焊位置采用φ4.0 mm焊条盖面,在工艺控制上较为困难,没有严格执行规范要求的焊接、热处理工艺[1]。

P92钢主汽管道焊缝磁粉检测经常发现焊缝表面存在微裂纹,如图2所示。该类缺陷在配管厂较为普遍。经试验分析得知,该类裂纹既非常见的焊接热裂纹,也非延迟裂纹(氢致裂纹),而是P91P92钢焊缝的高应力马氏体在潮湿环境下产生的应力腐蚀[2]。主要原因是焊后没有及时热处理。若焊后不能及时热处理,需进行后热处理。后热处理必须采取特殊措施,否则焊缝表面仍会产生微裂纹。

图2 主汽管道表面微裂纹Fig.2 Micro-cracks on main steam pipe

3 Super304H和HR3C钢应用中的主要问题

Super304H、HR3C钢在实际使用中也出现了一些问题,特别是在国产化过程中,由于制造工艺问题及缺乏对材料的长期性能评价,出现了爆管开裂等早期失效现象。某电厂6号机组(1 000 MW)锅炉在整套启动期间二级再热器入口管(材质Super304H,规格φ60 mm×3.8 mm)发生泄漏,3条裂纹长度分别为20、5、3 mm,距离焊缝分别为 25、10、15 mm,金相组织为奥氏体+少量孪晶,见图3。

图3 Super304H钢裂纹尖端金相组织Fig.3 Microstructure of crack tip for Super304H steel

分析认为Super304H钢开裂的主要原因是不锈钢基体发生了晶界腐蚀现象,形成了离散分布的晶界微裂纹。在焊接应力和工作应力作用下,晶界微裂纹扩展加快,聚合串连形成宏观裂纹,属于晶间腐蚀诱导下的应力腐蚀开裂。该管子为国产化产品,对该批管子晶间腐蚀试验表明:部分样管具有较高的晶间腐蚀敏感性,原始试样直接进行热腐蚀后就产生了严重的晶界腐蚀开裂现象,经敏化处理后,进行热腐蚀试验的试样弯曲后表面裂纹非常严重。

某电厂1 000 MW超超临界机组Π型直流锅炉(B厂生产),自2010年10月投产以来,锅炉末级再热器HR3C钢管最外圈下弯头部位已发生3次开裂泄漏事故,严重影响了机组的安全运行。管子规格为φ57 mm×4 mm,爆口总长约160 mm,开口最宽处约8 mm,破口边缘粗钝,管壁无明显减薄,呈脆性断裂特征,爆口附近存在众多平行于破口的纵向凹痕(见图4)。

图4 HR3C钢爆管Fig.4 Explosion of HR3C steel

从金相组织及能谱观察结果看,管子组织为孪晶奥氏体,晶粒度3~4级。ASME SA-213/SA-213M(2007版)标准[3]中规定TP310HCbN钢的晶粒度为7级或更粗,但是对晶粒度的下限值未做具体规定。GB 5310—2008《高压锅炉用无缝钢管》[4]中 对07Cr25Ni21NbN不锈钢的晶粒度规定为4~7级。因此,本取样管的晶粒较为粗大,晶粒度不满足标准GB 5310—2008的技术要求。距爆口约700 μm和1 000 μm位置各有1条与爆口方向平行的纵向裂纹,裂纹均近似垂直于管子外壁,深分别约150 μm和850 μm,沿晶界由管子外壁向内扩展。爆口裂纹尖端的主裂纹旁存在较多的二次裂纹,裂纹均沿晶界扩展(见图5)。在裂纹尖端发现了Cl元素,晶界处已发生了晶间腐蚀。据了解,该厂末级再热器管屏弯头冷弯成型,弯后未进行固溶热处理,导致弯管外弧侧的形变硬化未能充分消除,硬度值明显高于标准要求,外弧侧材料脆性增加且材料的晶间腐蚀敏感性较严重。分析认为,管子开裂的主要原因是具有较高晶间腐蚀敏感性的奥氏体不锈钢在一定的腐蚀介质下产生了晶间腐蚀,形成晶间微裂纹。在弯管残余应力和运行应力的共同作用下,晶界微裂纹加速扩展,最终相互连接、聚合,形成宏观裂纹,即发生应力腐蚀。裂纹萌生于外壁,由外壁向内壁扩展,最终导致管子开裂。建议对冷弯后的HR3C钢管子进行固溶处理并严格控制弯管质量。

图5 HR3C钢爆管裂纹尖端Fig.5 Crack tip of HR3C explosion

4 T92/HR3C异种钢焊接接头早期失效

A、B锅炉厂制造的高温再热器,在机组启动过程中或短时间运行后先后出现了T92/HR3C异种钢焊接接头早期失效,导致停炉。对样管进行解剖宏观检查及光谱、硬度、金相分析等表明:主裂纹为沿周向扩展的平直裂纹,其断裂面基本与管长方向垂直,主裂纹端部还有2条与主裂纹不相连的裂纹,这2条细微裂纹均未开裂到外壁。光谱分析化学成份合格,硬度值超标,裂口处T92钢侧横截面金相组织为位向不明显的回火马氏体+铁素体。分析认为,由于在配管过程中T92钢和HR3C钢管厚度差异较大,T92钢侧管子车削加工不良,台阶处有应力集中倾向,在焊接工艺不当等因素的共同作用下产生显微裂纹,进而在热应力和内压应力的共同作用下,显微裂纹扩展成宏观裂纹,由内向外扩展,最终导致接头失效。建议对类似管子加工配管时必须车削光滑,过渡合理,避免结构应力集中,施工中严格按焊接工艺评定要求施焊,焊后24 h内对焊接根部进行超声波检测。

5 超超临界锅炉氧化皮问题分析及对策

660、1 000 MW超超临界机组的锅炉在运行过程中,先后出现氧化皮剥落堆积现象,三大锅炉厂的产品均有相应案例。有些电厂锅炉过热、再热系统受热面经磁性检查或拍片检查有50%的弯部存在氧化皮堆积现象,有些管子堆积高度超过管径一半以上。经分析认为,660 MW机组锅炉堆积的氧化皮主要来自T23、T91、TP347H 钢管,1 000 MW 锅炉主要来自Super304H钢管。这与设计上对这些新型材料抗蒸汽氧化许用温度选用的余度不足、制造工艺不当、运行时超温及汽水品质不良等因素有关。

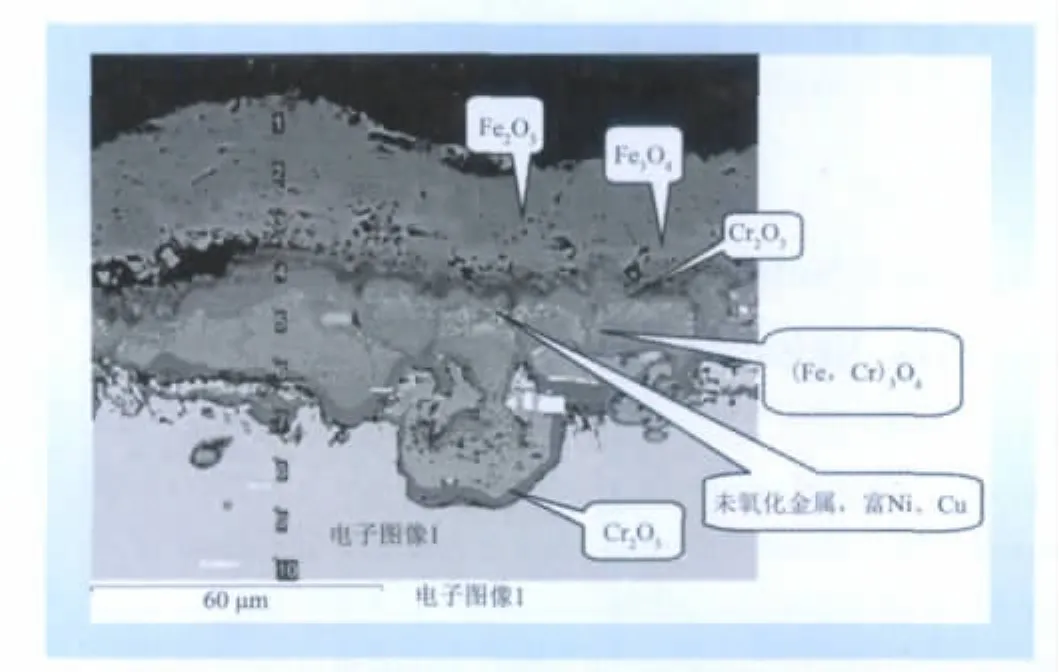

TP347H、Super304H钢作为18-8奥氏体不锈钢与HR3C钢相比Cr含量较低,晶内Cr扩散能力不强,不能为氧化界面提供选择性氧化所需的充足Cr原子,无法在金属表面形成致密的纯Cr2O3保护膜,使金属基体遭受进一步的氧化腐蚀,抗蒸汽氧化能力一般认为只能作用于 620℃以下[5]。通过对Super304H钢管内壁氧化皮金相试验和能谱面、线、点扫描试验,结合起来看,氧化层外层富Fe和O,成份为Fe3O4和Fe2O3,内外层界面处有1层深色薄层,该层富Cr,成份接近Cr2O3,临近该层的白色颗粒富Ni和Cu,为氧化的金属,向内是(Fe,Cr)3O4尖晶石层,在氧化层和基体相邻处的深色层为Cr2O3,如图6所示。管壁氧化皮的结构和形貌受钢管材质、规格和介质温度、压力、流速等多种因素的影响,导致氧化皮厚度不均匀,结构复杂,成份不同[6]。

图6 SUP304H钢管内壁氧化皮成份分布Fig.6 Component distribution of oxide coating in SUP304H steel inner wall

对超超临界机组锅炉管子氧化皮剥落和堆积问题,国内进行了一些研究[7],但目前并未较深地掌握超超临界工况下TP347H、Super304H等钢材的蒸汽氧化及剥落机理,也未提出较切实可行的预防措施。

玉环电厂超超临界1 000 MW机组,其锅炉炉膛设计截面热负荷较高、材料选用等级相对其他制造厂偏低、Super304H钢未喷丸处理、实际燃用煤种严重偏离设计、采用双切圆燃烧器设计,这些因素使氧化皮剥落的风险较高。然而,该电厂却是4家装有同类机组的电厂中唯一一家暂时不受氧化皮剥落堆积困扰的电厂,该电厂在新型不锈钢使用性能研究和防止氧化皮剥落堆积方面做了一些有益的工作。主要从温度、材料表面处理、水处理品质等方面在运行、检修过程中进行预防。例如针对锅炉设计截面热负荷较高,煤种适应性较差,又大量燃用劣质煤,炉膛燃烧特性发生变化,下游(过热器、再热器)烟温高于设计值等问题,采取了加强配煤搀烧和燃烧调整试验、加装温度测点、实施炉内外壁温测点比对试验等措施,以控制管屏温差,防止受热面超温。此外,还开发了超超临界锅炉寿命管理系统,加强材质评估和检修检查、监督;严格控制汽水品质,采用自行研发的“定向微量加氧”技术,既解决了给水侧Fe3O4析出,水冷壁节流孔结垢问题,又避免了蒸汽侧氧化皮剥落堆积。上述工作仍在进行中,以期对超超临界机组防治氧化皮危害有所帮助。

6 结论

(1)加强新型耐热钢使用性能研究评价,掌握T23、TP347H、Super304H、HR3C 钢材特性,对保证超超临界锅炉安全运行有重要意义。

(2)Super304H、HR3C钢在国产化过程中,应注意敏化试验,防止晶间腐蚀导致早期失效。

(3)制配弯管时应按照有关要求进行固溶处理,并对固溶效果进行金相检验,该措施可有效防止弯部开裂。

(4)对于新型耐热异种钢焊接接头(如T92/HR3C钢),应注意配管质量,加强焊接工艺评定、长期性能评价,严格执行焊接工艺和焊后热处理、无损检测,预防焊接接头早期失效。

(5)优化选材、提高受热面材料抗蒸汽氧化能力、防止受热面超温、严格汽水品质控制、注重燃烧调整、优化运行方案、加强检修检查和材料评估监督是防止超超临界机组锅炉氧化皮剥落堆积危害的重要途径。

[1]沈琦,刘鸿国.新型耐热钢T/P92、T/P122在超超临界机组中的应用及监督[J].电力建设,2010,31(10):71-75.

[2]范长信,周荣灿.9% ~12%Cr新型马氏体耐热钢的焊后热处理[G]//超超临界锅炉用钢焊接技术协作网.第二届论坛论文集.北京:超超临界锅炉用钢焊接技术协作网,2007:16-21.

[3]ASME SA-213/SA-213M—2007锅炉、过热器和换热器用无缝铁素体和奥氏体合金钢管子[S].北京:中国石化出版社,2007.

[4]GB 5310—2008高压锅炉用无缝钢管[S].北京:中国标准出版社,2008.

[5]贾建民.超超临界机组锅炉用不锈钢管表面冷作硬化处理对其抗蒸汽氧化性能的影响[J].热力发电,2009(6):32-36.

[6]柯文石,洪道文,刘鸿国,等.超超临界机组用新型不锈钢SUP304H实际服役条件下运行2.5万h性能评价[J].中国电机工程学报,2010,30(8):177-180.

[7]刘鸿国,蔡晖,唐丽英.不锈钢炉管运行近10 000 h后的氧化物检测及分析[J].理化检验:物理分册,2009(11):711-713.