陶瓷CBN砂轮地貌建模与磨削仿真

2012-07-25施志辉刘元伟

宿 崇 施志辉 刘元伟

1.大连交通大学,大连,116028 2.唐山轨道客车有限责任公司,唐山,063000

0 引言

砂轮不同于车、铣等加工工具而具有规则的几何形状,它是通过结合剂将大量的几何形状不确定的磨料磨粒固结在一起而形成的,且磨粒的分布是随机的,因此其工作表面的形状是无法确定的。由于砂轮结构的这一独特性,使得对其磨削加工机理的研究及磨削加工过程的预测分析较其他加工方法困难得多[1-3]。随着磨削工艺技术的发展,人们希望能够预测砂轮的磨削性能和磨削结果,从而实现对磨削过程的优化控制。仿真法通过对实际砂轮的组成及特性建模来分析砂轮的组织结构对磨削加工过程的影响,使研究者能更加直观地观察砂轮的磨削行为及材料的去除过程,从而有利于对砂轮的磨削性能及磨削结果作出准确的评价和预测。

磨粒在砂轮表面的空间分布和形态构成了砂轮地貌。目前,许多学者通过实际测量有效磨粒的数量和磨损面积的方法来建立砂轮的地貌模型[4-5],这种方法能够建立较准确的仿真模型,但是需要精确的砂轮表面数据。利用简单的几何体模拟磨粒,如球体、椭球体、圆锥体等[6-10],然后将其随机分布在砂轮基体表面上来建立砂轮的地貌模型也是常用的一种砂轮地貌建模方法。这种方法简单,在某种程度上能够满足仿真需求,但与实际的砂轮地貌仍有较大差距。

本文以陶瓷CBN砂轮贴片地貌为仿真原型,考虑到CBN磨粒形状的不规则性、尺寸的不确定性以及其分布的随机性特点,建立了贴片地貌模型,并采用该模型进行磨削加工仿真,进而分析了磨粒的切削机理及工件表面的创成机理。

1 砂轮地貌建模方法

1.1 磨粒几何建模

由于磨粒晶体的生长机理不同或制粒过程中的破碎方式不同,使得磨粒的形状很不规则,并且磨粒间的形状差异也很大。与球体、椭球体、圆锥体相比,磨粒的整体形状更近似于不规则的多面体,因此本文将采用多面体结构来模拟磨粒的形状。根据实际磨粒的结构特点,在构建多面体结构磨粒时需要满足以下三个随机特性:①多面体侧面数量的随机性;②侧面法向矢量的随机性;③多面体尺寸的随机性。

本文采用随机空间平面切分正六面体的方法来生成多面体磨粒。图1所示为多面体磨粒形成过程的二维简图。在切分磨粒的过程中,可以通过切分平面的数量来控制多面体的侧面数量;通过变换坐标系来获得切分平面随机法向矢量;通过缩放假想圆的半径r来调节磨粒的尺寸。

图1 五次切分后的磨粒形状

1.2 磨粒分布建模

在实际砂轮表面上,磨粒的分布是随机的,突出高度也各不相同,因此,在建立砂轮地貌模型时必需考虑到磨粒随机分布的特性。

建模时,磨粒的位置可以用其中心坐标(假想球体中心)来表示,这样可以通过调节磨粒的中心坐标来控制磨粒的分布,即通过磨粒中心坐标的随机变换来实现磨粒在x向、y向、z向位置的调节。为避免建模时磨粒之间发生重叠,采用虚拟格子来约束磨粒,即将每一个磨粒约束在一个假想存在的格子中,每个磨粒在格子中的位置都通过随机变换矩阵来控制,这样既可避免磨粒之间发生重叠,又符合了磨粒随机分布的特性。图2所示为4×4×1个磨粒的随机分布实现过程。

图2 磨粒在结合剂内的随机分布过程

2 砂轮地貌模建模与磨削仿真

2.1 砂轮地貌模建模

基于ANSYS软件内嵌的APDL编程语言,采用磨粒几何建模方法来构建仿真磨粒。图3a~图3h分别示出了切分次数分别为0次、10次、20 次 、30 次、40 次、50 次、60 次 、70 次的磨粒几何形状,可以看出,随着切分次数的增加,切出的磨粒将近似于球体。图4所示为粒度为120/140的仿真磨粒与CBN磨料的对比图,可以看出,仿真磨粒(图4a)与真实磨粒(图4b)具有相似的几何特征。

图3 不同切分次数的仿真磨粒形状

图4 仿真磨粒与CBN磨粒

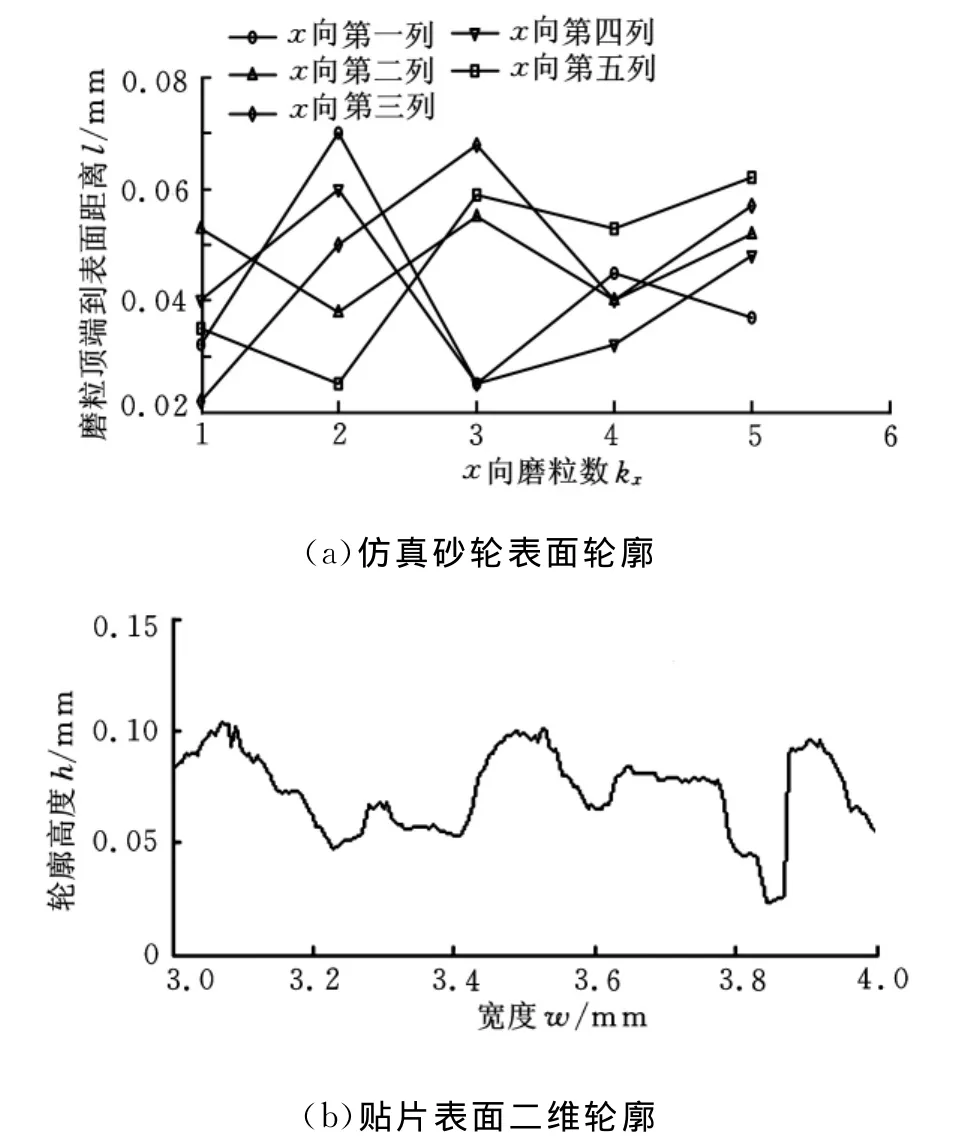

以陶瓷CBN砂轮贴片地貌为仿真原型,如图5a所示。其中CBN磨料的粒度为120/140。建模时,仿真磨粒的初始边长为125μm,假想球的直径为106μm,这样所生成的磨粒的粒径将在106~125μm范围内,符合120/140粒度磨粒的公称尺寸要求。本文对砂轮地貌的研究重点考虑了磨粒形态与分布,因此简化了结合剂的结构。采用磨粒分布建模方法,建立了5行×5列×1层的砂轮地貌模型。比较图5a与图5b可以看出,仿真砂轮与实际砂轮具有相似的地貌特征,如磨粒分布的随机性、突出高度的差异性以及形状的不确定性。

图5 仿真砂轮与贴片地貌

图6a所示为仿真砂轮表面上磨粒的突出高度。可以看出,磨粒平均突出高度约为50μm,与图6b所示的贴片表面轮廓高度相近。

图6 仿真砂轮与砂轮贴片表面轮廓

2.2 磨削过程仿真

2.2.1 仿真砂轮与工件耦合模型

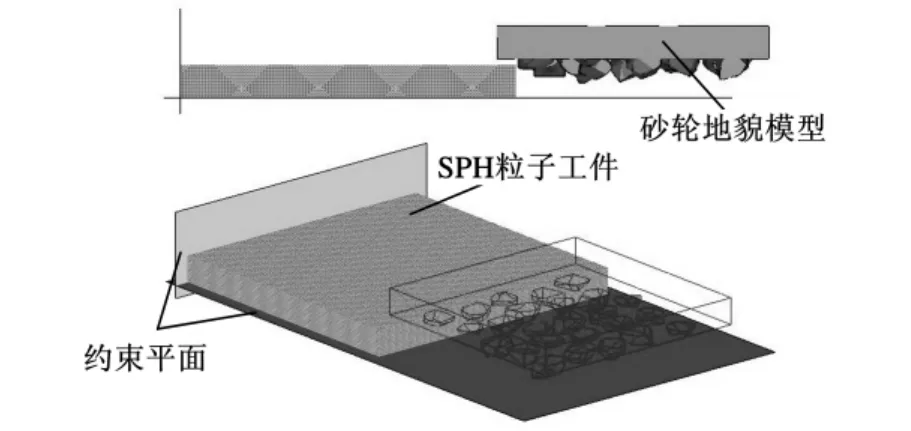

磨削仿真涉及工件材料的去除,即磨屑与工件的分离,属于连续体结构解体分析。采用有限元网格法模拟这类不连续问题时,需要设置网格分离准则,操作起来十分繁琐且容易出错。光滑粒子流体动力学法(smoothed particle hydrodynamics,SPH)是一种无网格数值模拟方法,计算域由离散的携带质量的粒子组成,粒子本身便代表材料,不同材料的粒子自然地构成界面。SPH法可以用来处理大变形、破坏等结构不连续变化的问题,并能够准确地描述材料复杂的本构行为。

粒与结合剂均属于硬脆材料,在磨削过程中产生的变形极小,适于采用Lagrange网格来描述。而工件材料将发生剧烈的弹塑性变形,并有切屑产生,适于采用SPH粒子建模。SPH粒子模型的约束方式不同于有限元模型,有限元模型可以通过约束节点的自由度来固定工件,而SPH粒子模型则通过定义对称平面来对模型边界的法向进行约束,因此,需要在SPH粒子工件模型左侧面及底面分别设置约束平面来固定工件,仿真模型及其边界约束如图7所示。磨粒及工件的材料特性参数见表1,陶瓷结合剂的密度为3.8g/cm3、弹性模量为270.34GPa、剪切模量为110.83GPa、泊松比为0.22。

图7 砂轮与工件仿真模型

表1 磨粒与工件材料的物理特性参数

2.2.2 仿真结果与分析

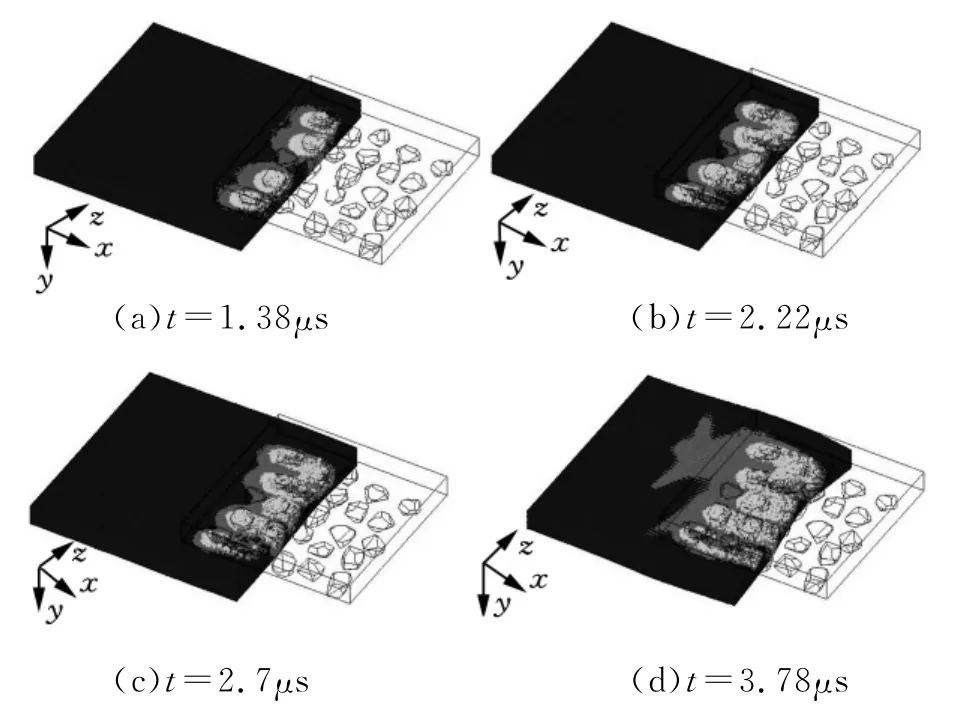

图8 仿真砂轮磨削过程

砂轮速度为100m/s,平均磨削深度为20μm,图8所示为仿真砂轮磨削过程。从图8a可以看出,在x向第一行切入的磨粒中,位于第四列的磨粒切深最大,其值为33μm,工件材料在磨粒的挤压下发生塑性变形,流向磨粒的前方及侧面而形成沟痕。位于第三列的磨粒切深最小,其值为2.56μm,该磨粒仅在工件表面滑擦,工件材料的变形程度很小。从图8b和图8c可以看出,在x向第二行切入的磨粒中,位于第三列的磨粒的突出高度大于其切削前方的磨粒,因此在前方磨粒切出的沟槽上发生二次切削,切削深度为两者突出高度之差,值为27.49μm。位于第一列和第四列的磨粒由于其突出高度低于切削前方磨粒,所以仅在其前方磨粒切出的沟槽侧面发生滑擦。当磨削时间t=3.78μs时,x向第三行磨粒切入工件,如图8d所示。第三行磨粒中除第五列磨粒外,均参与切削过程。其中第一列磨粒在前一行磨粒切削后的加工表面上进行了二次切削,而第二、三、四列磨粒则进行了三次切削。

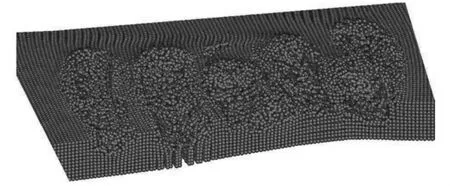

图9所示为磨削4.0μs后工件的表面形貌。从图中可以看出,工件的成形表面极不规则,每个沟槽的形状、深度及隆起高度都不相同。这是因为砂轮表面上磨粒的形状不规则、分布不规律,造成了磨粒的切削轨迹互相干涉、重叠,使得最终的工件成形表面沟痕交错、起伏不平。

图9 工件成形表面

从仿真过程可以看出,磨粒的推挤使SPH粒子向磨粒的前方及侧面流动,并有部分粒子向切削层下方流动。这是因为磨粒的加工前角多为负前角,因此会产生较大的切向力、侧向推力及法向力。切向力主要使磨粒前方的SPH粒子向前运动并产生隆起,侧向推力则造成SPH粒子的侧向隆起,法向力使SPH粒子产生向下运动的趋势。图10所示为总的磨削力F及其法向分力Fn、切向分力Ft、侧向推力Fc的变化情况,可以看出,随着磨粒切入数量的增加,磨削力随之增大;法向分力大于切向分力,说明磨粒的平均加工前角大于45°;侧向推力较小,负向趋近于零,说明作用于所有磨粒两侧的侧向推力基本抵消。

图10 磨削力变化情况

3 结束语

考虑到砂轮地貌及表面磨粒的几何特征,研究了多面体磨粒的生成技术及其空间随机分布技术。以陶瓷CBN砂轮贴片地貌为仿真原型,构建了具有实际砂轮表面几何特征的砂轮地貌仿真模型。考虑到磨削过程中工件材料的去除形式,采用有限元法和光滑粒子流体动力学法的耦合方法进行了磨削过程仿真,分析仿真结果得出结论:磨粒的推挤使工件材料发生塑性变形,沿磨粒的前方及侧面隆起,在工件表面形成沟痕;磨粒的凸出高度不相等,分布也无规律性,使得磨粒间的切削轨迹相互干涉、重叠,造成工件表面沟痕交错,起伏不平。

[1]Malkin S.Grinding Technology Theory and Applications of Machining with Abrasives[M].America:Halsted Press,1989.

[2]任敬心,华定安.磨削原理[M].西安:西北工业大学出版社,1988.

[3]李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2003.

[4]Suto T,Sata T.A Simulation Model of a Grinding Process.IV.Research on Adaptive Control of High Efficiency Cylindrical Plunge Grinding[J].Journal of the Japan Society of Precision Engineering,1979,45(5):554-559.

[5]Suto T,Sata T.Simulation of Grinding Process Based on Wheel Surface Characteristics[J].Bulletin of the Japan Society of Precision Engineering,1981,15(1):27-33.

[6]Gong Y D,Wang B,Wang W S.The Simulation of Grinding Wheels and Ground Surface Roughness Based on Virtual Reality Technology[J].Journal of Materials Processing Technology,2002,129(1/3):123-126.

[7]王君明,叶人珍,汤漾平,等.单颗磨粒的平面磨削三维动态有限元仿真[J].金刚石与磨料磨具工程,2009(5):41-45.

[8]Fang L,Cen Q,Sun K,et al.FEM Computation of Groove Ridge and Monte Carlo Simulation in Twobody Abrasive[J].Wear,2005,258(1/4):265-274.

[9]Doman D A,Warkentin A,Bauer B.A Survey of Recent Grinding Wheel Topography Models[J].International Journal of Machine Tools & Manufacture,2006,46:343-352.

[10]Brinksmeier E,Aurich J C,Govekar E,et al.Advances in Modeling and Simulation of Grinding Processes[J].Annals of the CIRP,2006,2:667-696.