基于残差信息的汽车液压主动悬架故障诊断与隔离研究

2012-07-25杨柳青陈无畏汪洪波

杨柳青 陈无畏 汪洪波

1.合肥工业大学,合肥,230009 2.安徽交通职业技术学院,合肥,230051

0 引言

汽车主动悬架由汽车悬架、传感器、控制器和作动器组成,通过采用主动控制能够明显改善其性能。目前,对汽车主动悬架系统(active suspension system,ASS)的研究均是建立在各子系统和元部件完好的基础之上而进行的[1-3]。但在汽车主动悬架系统中,由于元器件的使用时间增加、老化、疲劳等原因,导致系统参数发生微小变化,使系统中的传感器或作动器发生故障。这些故障将影响控制器的功能,使其达不到原预期的控制输出效果,甚至控制效果部分或全部丧失,影响汽车的乘坐舒适性等性能指标。所以,对汽车主动悬架进行容错控制,是进一步全面提升其乘坐舒适性的有效方法。若对汽车主动悬架进行主动容错控制,必须明确汽车主动悬架的各部件是否发生故障、发生故障的具体部位是哪一个传感器或哪一个作动器,这是对汽车主动悬架进行主动容错控制首先要解决的关键问题。

目前在汽车主动悬架的控制研究中,一些国内外学者对故障诊断进行了一定的研究工作。Yetendje等[4]对液压悬架作动器最严重的故障情况即作动力输出为零进行了诊断研究;Abbas等[5]只考虑了传感器完全损坏故障下采用滑模观测器进行检测与隔离;刘玉梅等[6]将模糊数学方法引入悬架故障诊断中,分析了故障与征兆之间的模糊关系,建立了悬架故障诊断的模糊综合评判模型。但关于作动器其他故障的诊断和隔离、传感器的故障诊断及进一步的隔离研究,则尚未见到相关报道。

基于此,本文考虑汽车液压主动悬架中前后作动器常见的增益与卡死故障、车身垂向加速度传感器的增益故障,采用故障检测滤波器提取残差信息,对上述故障进行了诊断和进一步的隔离研究,并进行了仿真实验与计算分析,确诊了故障的发生,隔离了故障部位。

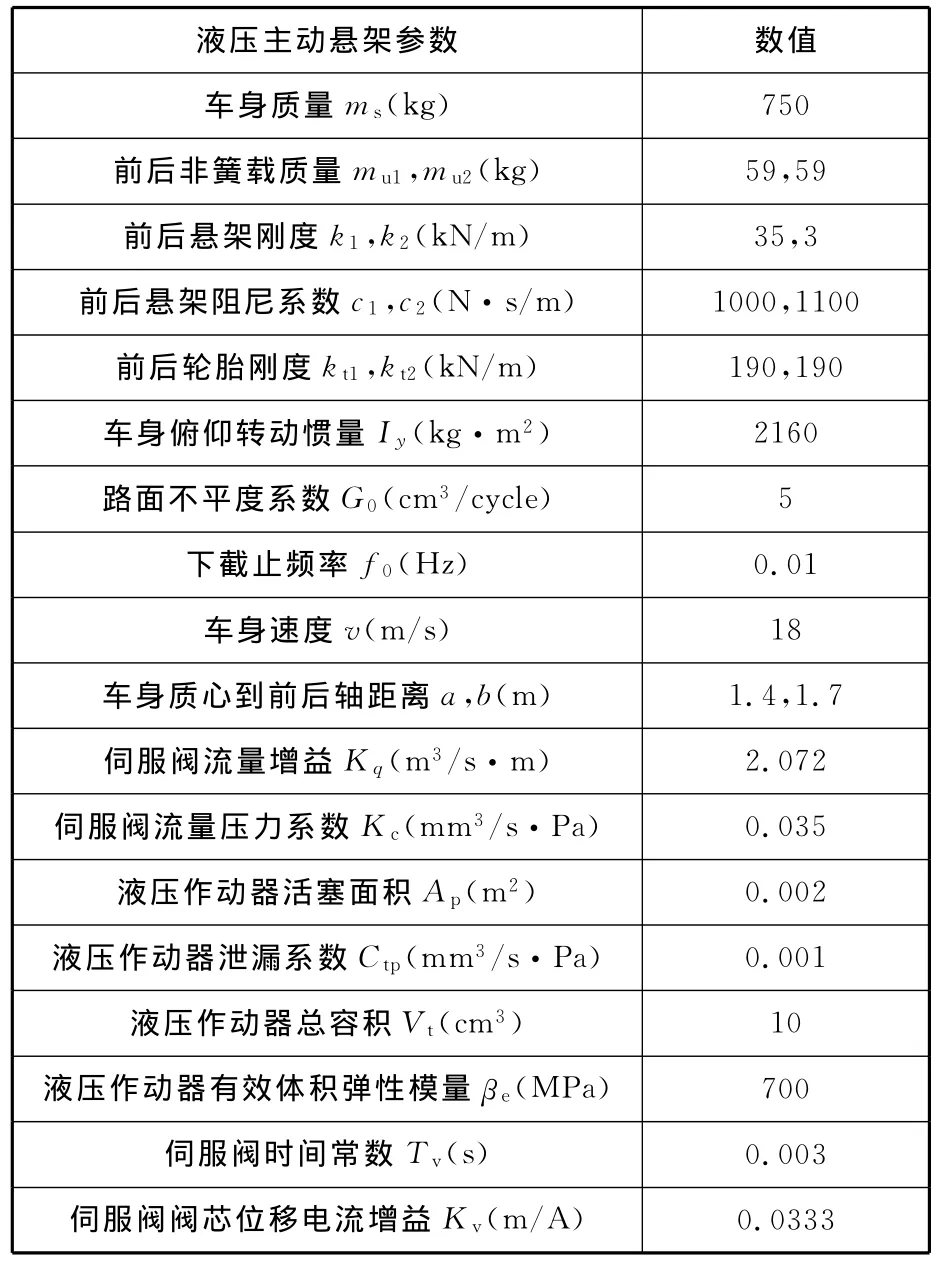

1 系统建模与控制

1.1 四自由度汽车液压主动悬架模型

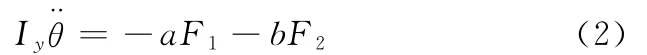

考虑车身垂向、俯仰运动和前后非簧载质量垂向运动,建立四自由度汽车液压主动悬架动力学模型,如图1所示。

图1 四自由度汽车液压主动悬架模型

车身垂向运动方程:

式中,ms为车身质量;为车身质心垂向加速度;F1、F2分别为前后车身所受的力。

车身俯仰运动方程:

式中,Iy为车身俯仰转动惯量为车身俯仰角加速度;a、b分别为车身质心到前后轴的距离。

前后非簧载质量垂向运动方程:

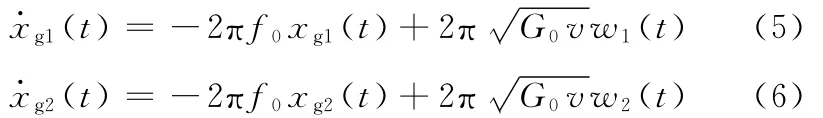

路面输入运动方程采用文献[7]的滤波白噪声模型,即

式中,w1、w2分别为均值为零的前后高斯白噪声输入;G0为路面不平度系数;f0为下截止频率;v为车身速度。

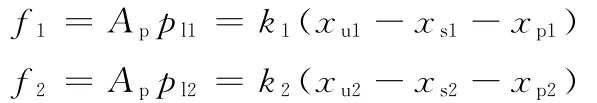

前后液压作动器控制输出力与悬架弹簧的平衡方程[8-9]:

式中,k1、k2分别为前后悬架刚度;Ap为液压作动器活塞面积;pl1、pl2分别为前后液压作动器油腔压力差;xp1、xp2分别为前后液压作动器活塞位移。

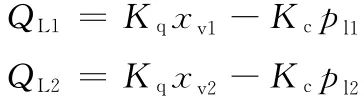

前后伺服阀中液压油线性化流量方程[8-9]:

式中,QL1、QL2为前后伺服阀和前后液压作动器液压油流量;Kq为伺服阀流量增益;Kc为伺服阀流量压力系数;xv1、xv2分别为前后伺服阀阀芯位移。

前后液压作动器中液压油流量方程[8-9]:

式中,Ctp为液压作动器泄漏系数;Vt为液压作动器总容积;βe为液压作动器有效体积弹性模量。

前后伺服阀阀芯位移与电流关系近似看成惯性环节[8-9]:

式中,Tv为伺服阀时间常数;Kv为伺服阀阀芯位移电流增益;I1、I2分别为前后伺服阀控制输入电流。

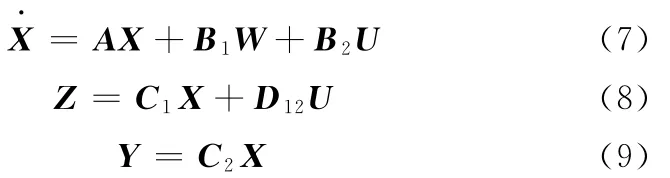

汽车液压主动悬架相关参数值如表1所示。

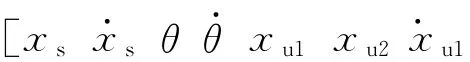

其中,A为12×12阶矩阵,B1为12×2阶矩阵,B2为12×2阶矩阵,C1为6×12阶矩阵,C2为4×12阶矩阵,D12为6×2阶矩阵。

表1 四自由度汽车液压主动悬架模型参数

1.2 悬架控制

汽车液压主动悬架采用输出反馈控制,利用MATLAB/Simulink仿真,获得具有良好控制性能的闭环控制器。U=K(s)Y为设计的相应的输出反馈控制器输出向量。

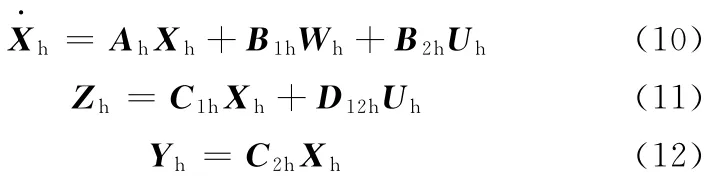

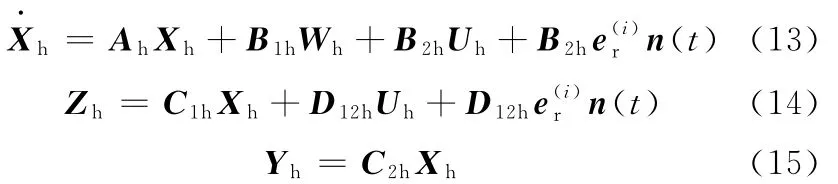

1.3 悬架故障模型

其中,Ah为8×8阶矩阵,B1h为8×2阶矩阵,B2h为8×2阶矩阵,C1h为6×8阶矩阵,C2h为4×8阶矩阵,D12为6×2阶矩阵。

常见的传感器或执行器故障行为有卡死、增益变化、恒偏差三种情况[10]。本文仅考虑汽车液压主动悬架前后作动器为伺服阀液压作动器的情况[5],其常见故障形式有两种:因车辆在不平路面上行驶时受外力冲击而导致液压作动器活塞在某位置卡死[4];因液压作动器或液压油管中液压油泄露而导致液压作动器控制输出作用力出现增益损失。另外,在汽车液压主动悬架中,车身垂向速度是由车身垂向加速度经转化而测量得到的。车身垂向加速度传感器采用的多为压电式传感器,常见故障形式为输出增益损失故障。

当液压作动器发生故障时,主动悬架系统故障模型方程为

当汽车液压主动悬架传感器发生故障时,主动悬架系统故障模型方程为

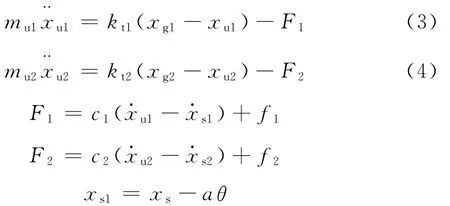

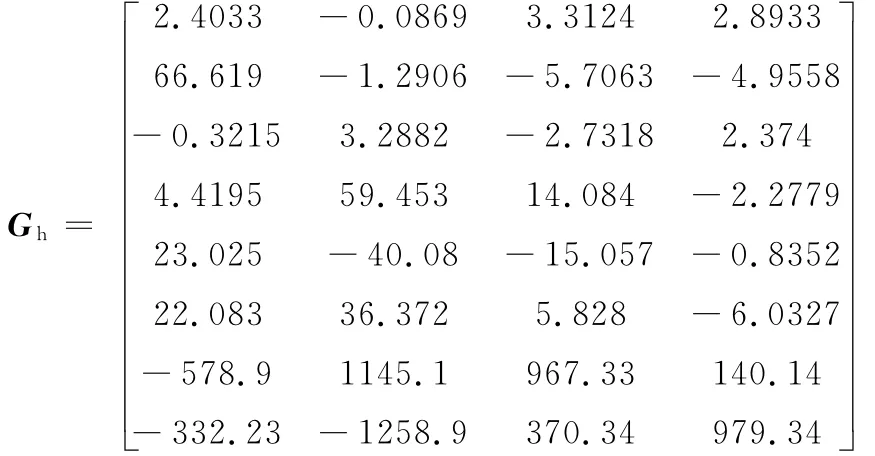

2 故障检测与诊断

设计的汽车液压主动悬架故障诊断与隔离(fault detection and isolation,FDI)系统原理框图如图2所示。液压作动器受故障影响后,因控制输入Uh的异常变化而导致汽车悬架的控制输出和量测输出将发生改变;而当传感器受故障影响后,作为输出反馈信号的量测输出也将发生改变。这两类故障都将影响汽车液压主动悬架的目标控制效果。设计故障检测滤波器,产生和提取汽车液压主动悬架故障前后的输出残差信息;此时汽车液压主动悬架的量测输出残差超过某一阈值,波形发生明显波动,从而诊断汽车液压主动悬架系统是否出现故障;利用一定的故障隔离方法,对残差信息中所含的故障特征信号进行提取,隔离故障发生的准确部位。

图2 FDI系统框图

2.1 故障检测滤波器设计

故障检测由故障检测滤波器实现。因式(10)~式(12)表述的主动悬架系统完全可观,所设计的故障检测滤波器有如下全维Luenberger状态观测器[12]的形式:

结合主动悬架系统模型的状态方程和输出方程式(10)~ 式(12)及状态观测器方程式(19)、式(20),由状态误差e=Xh-和输出残差r=Yh-得

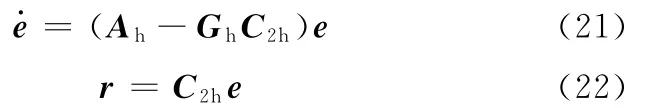

当设计的故障检测滤波器反馈增益矩阵Gh能使得矩阵Ah-GhC2h特征值实部小于零,则有t→∞时,e→0,且r→0。在MATLAB中验证式(10)~式(12)表述的主动悬架系统模型完全能控能观,故可采用极点配置方法设计故障检测滤波器[12],求得反馈增益矩阵Gh,使矩阵Ah-GhC2h特征值实部全为负,即[-61,-61,-25,-25,-10,-10,-5,-5],从而状态误差方程(式(21))渐近稳定。反馈增益矩阵Gh为

2.2 故障诊断

2.2.1 作动器故障诊断

汽车液压主动悬架液压作动器发生故障时,结合式(13)~ 式(15)、式(19)、式(20),得液压作动器故障时状态误差方程和输出残差方程为

则残差r的稳态解rsa为[11]

可见,汽车液压主动悬架系统出现作动器故障,当t→∞时,e≠0,且残差r亦不为零向量。即由故障残差信息大于零的波动情况,诊断汽车液压主动悬架系统液压作动器是否已发生故障。

2.2.2 传感器故障诊断

当汽车液压主动悬架传感器发生故障时,结合式(16)~式(20)得到传感器故障时状态误差和输出残差方程为

则残差r的稳态解rss为[11]

可见,汽车液压主动悬架出现传感器故障,当t→∞时,e≠0,且残差r也不为零向量。即由此时故障残差信息大于零的波动情况,可诊断出传感器已发生故障。

2.3 故障诊断仿真与分析

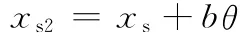

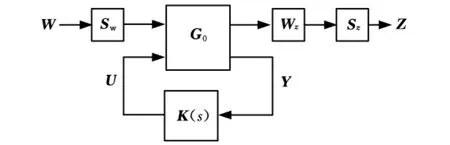

对四自由度汽车液压主动悬架系统模型G0采用加权输出反馈H∞控制[13-14],控制框图如图3所示。

图3 汽车液压主动悬架H∞加权输出反馈控制框图

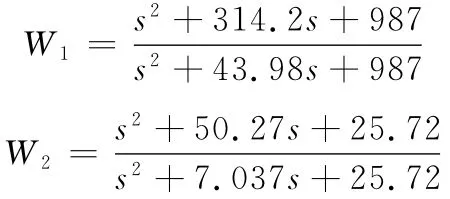

选取干扰输入加权系数阵Sw=diag(0.00014,0.00014),控制输出加权传递函数阵Wz=diag(W1,W2,1,1,1,1),控制输出加权系数阵Sz=diag(0.6,0.3,100,100,1.5,1.5)。 其中,W1、W2分别为垂直方向和旋转方向加权传递函数[13],表达式分别为

控制器模型表示为

其中,Xc为输出反馈H∞控制器的状态向量,U为设计的输出反馈H∞控制器输出向量,U=K(s)Y。利用线性矩阵不等式的方法设计悬架系统输出反馈H∞控制器[15],在 MATLAB/Simulink中仿真,获得具有良好控制性能的闭环控制器K(s)。

在MATLAB/Simulink中分别建立主动悬架子系统、H∞控制器、故障检测滤波器、液压作动器、伺服阀、液压作动器某位置卡死、液压作动器增益故障信号及车身垂向加速度传感器增益故障信号等仿真模块,构建汽车液压主动悬架故障诊断仿真系统。其中,对液压作动器发生某位置卡死故障信号的仿真是在故障时刻用一固定值的作动器控制输出力进行仿真计算;对液压作动器发生增益故障信号的仿真是在故障时刻将液压作动器控制输出力乘以一增益值进行仿真计算;对车身垂向加速度传感器发生增益故障信号的仿真是在故障时刻将车身垂向加速度传感器输出乘以一增益值而进行仿真计算的。

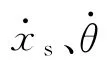

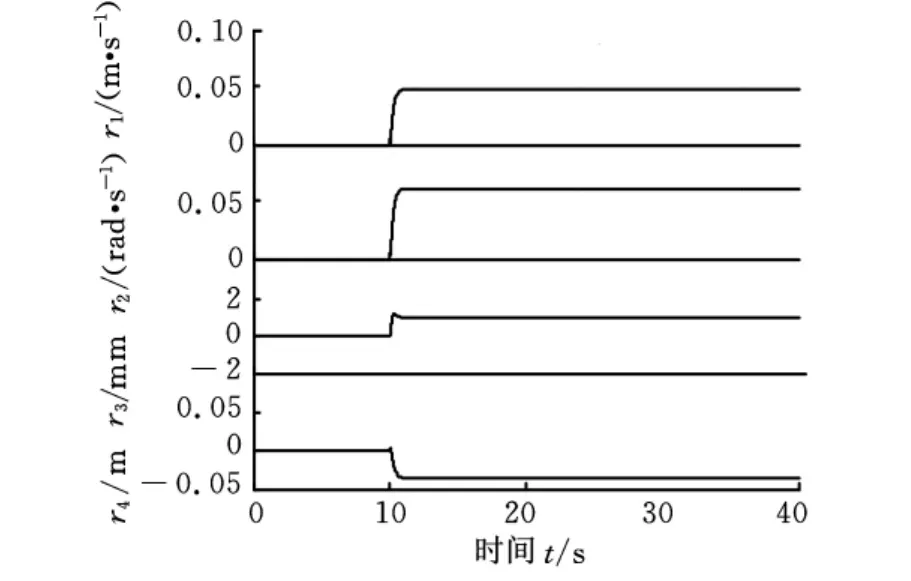

图4 前作动器15s发生增益故障输出残差

从图4可看出:在15s之前,汽车液压主动悬架的前液压作动器完好,故障检测滤波器检测到的输出残差为零;而从15s时刻始,汽车液压主动悬架的前液压作动器发生某位置卡死故障,检测到的残差立刻发生波动,残差值不为零。从图5、图6、图7亦可以看出,当汽车液压主动悬架的液压作动器或传感器完好时,各量测输出的残差均为零。而当汽车液压主动悬架的液压作动器或传感器自某一时刻发生故障时,从这一时刻起量测输出的残差不再为零,出现较大的波动。

图5 后作动器10s发生卡死故障输出残差

图6 车身垂向加速度传感器15s发生增益故障输出残差

图7 前作动器在5s时发生卡死、后作动器在10s时发生增益故障的输出残差

因此,根据残差信息的波动情况,可诊断出汽车液压主动悬架液压作动器或传感器故障是否已发生,即当残差值大于零,诊断为汽车液压主动悬架已发生作动器或传感器故障。

3 故障隔离

从上文可看出,通过设计故障检测滤波器,由残差信息波动大小可很容易地诊断系统是否已发生故障。为了能进一步诊断故障发生的具体部位,下面进行故障隔离研究。

3.1 作动器故障隔离

由式(23)知,残差r的稳态解方向与对应的故障液压作动器特征向量vi=C2hB2he(i)r的方向保持一致。当汽车液压主动悬架系统的第k个液压作动器发生故障时,可求得残差r(k)与第i个液压作动器故障特征向量vi=C2hB2he(i)r的相关系数CORRi(k),即

相关系数值越大,则故障残差r(k)与第i个液压作动器的故障特征向量的夹角越小,即两向量的方向越接近或一致,故障特征向量vi对应的液压作动器为故障部位所在,据此可以隔离出发生故障的液压作动器。

3.2 作动器故障隔离仿真与分析

利用汽车液压主动悬架液压作动器故障诊断仿真数据结果,按式(25)在 MATLAB中编制相关程序,计算并绘制相关系数与时间的关系曲线图。

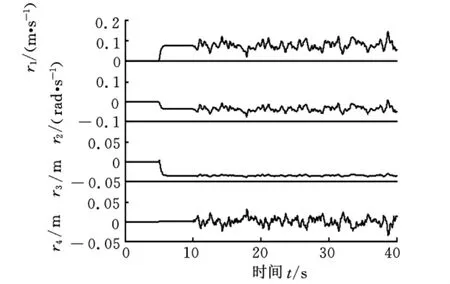

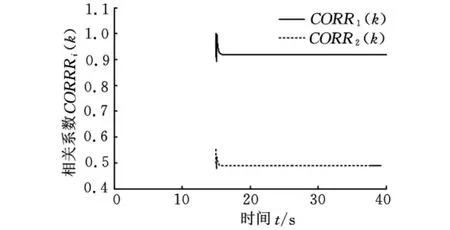

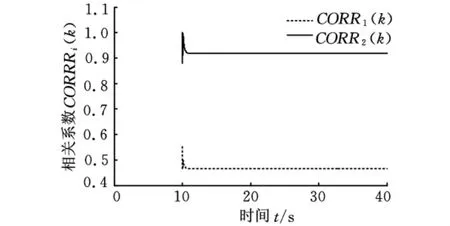

图8所示为前液压作动器15s时发生增益故障,相关系数的仿真结果;图9所示为后液压作动器10s时在其输出值200N处发生卡死故障,相关系数的仿真结果。

图8 前作动器在15s时发生增益故障

图9 后作动器在10s时发生卡死故障

从图8可看出,当前液压作动器在15s发生故障时,残差r(k)与前液压作动器特征向量v1的相关系数值CORR1(k)远远大于残差r(k)与后液压作动器特征向量v2的相关系数值CORR2(k),所以残差r(k)与前液压作动器特征向量v1方向一致,从而隔离出为前液压作动器故障,而非后液压作动器故障。从图9可看出,当后液压作动器在10s发生增益故障时,残差r(k)与后液压作动器特征向量v2的相关系数值CORR2(k)远远大于残差r(k)与前液压作动器特征向量v1的相关系数值CORR1(k),所以残差r(k)与后液压作动器特征向量v2方向一致,从而隔离出为后液压作动器故障,而非前液压作动器故障。

3.3 传感器故障隔离

同样,相关系数值越大,说明残差r(k)与相对应的传感器故障特征信号空间平面的夹角越小或位于这一平面内,则为相对应的传感器部位发生故障;或者最小的故障向量径长对应的传感器为发生故障所在部位。

3.4 传感器故障隔离仿真与分析

利用汽车液压主动悬架传感器故障诊断仿真数据结果,在MATLAB中编制相关系数与故障向量径长值计算程序,并绘制相关系数与时间的关系曲线图,再计算故障向量径长值。

图10所示为车身垂向加速度传感器在15s时发生增益为0.85的故障,其相关系数仿真计算结果。从图10可看出,在15s时车身垂向加速度传感器发生故障,检测到的输出残差r(k)与各传感器故障特征信号空间平面Fi的相关系数CORRi(k)中,CORR1(k)的值最大,即残差r(k)位于第1个传感器故障特征信号空间平面内,所以可以隔离出为车身垂向加速度传感器引起的故障。

图10 车身垂向加速度传感器在15s时发生增益为故障

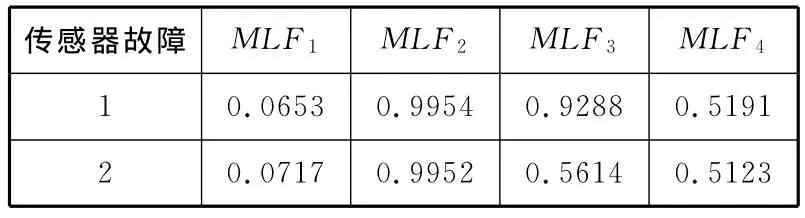

相关传感器发生相应故障时,故障向量径长值MLFi计算结果如表2所示。表2中,传感器故障1为车身垂向加速度传感器在15s时发生增益为0.85的故障,传感器故障2为车身垂直加速度传感器在5s时发生增益1.25的故障。

表2 传感器故障的故障向量径长值

从表2可看出,当车身垂向加速度传感器发生故障1时,MLF1值明显小于其他三个值,所以可隔离出对应的故障部位为车身垂向加速度传感器。从第2行数据也均可看出发生故障的传感器对应的故障向量径长值最小。因此根据故障向量径长计算值最小可隔离出对应的传感器为故障传感器。

4 结论

(1)在汽车液压主动悬架中利用设计的故障检测滤波器可以产生和检测到与故障相关的输出残差信息。

(2)悬架系统无故障时,输出残差信息趋于0;在某一时刻故障发生时,输出残差信息不为0,出现明显的波动。利用此信息清晰地诊断出汽车液压主动悬架前后作动器的卡死和增益故障及车身垂直加速度传感器常见的增益故障。

(3)悬架中故障残差信息与对应的故障液压作动器或故障传感器的相关系数等于或接近于1,均大于残差信息与未发生故障的液压作动器或传感器的相关系数。同时,故障传感器对应的故障向量径长值最小,相对其他向量径长值相差10-1数量级。则利用相关系数或故障向量径长值能很好地隔离液压作动器与传感器故障。

[1]Yoshimura T,Teramura I.Active Suspension Control of A One-wheel Car Model using Single Input Rule Modules Fuzzy Reasoning and a Disturbance Observer[J].Journal of Zhejiang University Science,2005,6A(4):251-256.

[2]Campos J,Davis L,Lewis F L,et al.Active Suspension Control of Ground Vehicle Heave and Pitch Motions[C]//Proceedings of the 7th Mediterranean Conference on Control and Automation.Haifa,Israel,1999:28-30.

[3]Guia A,Melas M,Seatzu C,et al.Design of a Predictive Semiactive Suspension System[J].Vehicle System Dynamics,2004,41(4):277-300.

[4]Yetendje A,Seron M,De Dona J.Diagnosis and Actuator Fault Tolerant Control in Vehicle Active Suspension[C]//Third International Conference on Information and Automation for Sustainability.Melbourne,2007:153-158.

[5]Abbas C,Hassan N,Mustapha O D.Sensor Fault Detection,Identification and Fault Tolerant Control:Application to Active Suspension[C]//Proceedings of the 2006American Control Conference.Minneapolis,USA,2006:2351-2356.

[6]刘玉梅,苏建,曹晓宁,等.基于模糊数学的汽车悬架系统故障诊断方法[J].吉林大学学报(工学版),2009,39(2):220-224.

[7]Yu F,Crolla D A.An Optimal Self-tuning Controller for an Active Suspension[J].Vehical System Dynamics,1998,29(1):51-65.

[8]王春行.液压控制系统[M].北京:机械工业出版社,2004.

[9]孟爱红,王良曦,晁志强,等.车辆主动悬架液压伺服控制系统设计与仿真[J].液压与气动,2004,1:14-16.

[10]闻新,张洪钺,周露.控制系统的故障诊断与容错控制[M].北京:机械工业出版社,1998.

[11]杨伟,章卫国,杨朝旭,等.容错飞行控制系统[M].西安:西北工业大学出版社,2007.

[12]王孝武.现代控制理论基础[M].北京:机械工业出版社,2003.

[13]方敏,汪洪波,陈无畏.汽车主动悬架系统H∞控制器的降阶[J].控制理论与应用,2007,24(4):553-560.

[14]王莹,方敏,陈无畏.基于四自由度车辆模型的电液主动 悬 架H∞控制 [J].汽车工 程,2004,26(1):9-12.

[15]俞立.鲁棒控制——线性矩阵不等式处理方法[M].北京:清华大学出版社,2002.

[16]Kemin Z,Phalguna K R,Nike L,et al.Fault Diagnosis and Reconfigurable Control for Flight Control Systems with Actuator Failures[C]//43rd IEEE Conference on Decision and Control,ASME.Atlantis,Paradise Island,2004:5266-5271.

[17]Menke T E,Peter S M.Sensor/Actuator Failure Detection in the Vista F-16by Multiple Model Adaptive Estimation[J].IEEE Transactions on Aerospace and Electronic Systems,1995,31(4):1218-1229.