GCr15钢轴承零件马氏体淬火油的性能分析及选择

2012-07-21县晓明王娟娟王文琢

县晓明,王娟娟,王文琢

(甘肃海林中科科技股份有限公司,甘肃 天水 741018)

1 淬火中常见的问题

GCr15钢圆锥滚子轴承零件在淬火中通常存在的问题为:(1)薄壁套圈(特轻、轻宽类)圆度超差比例过高;(2)厚壁外圈(有效壁厚>12 mm)圆度超差比例过高、屈氏体超标和硬度不均;(3)滚子(有效直径>26 mm)淬、回火后经常出现屈氏体超标及淬火硬度不均匀。初步分析认为造成上述问题的原因是:(1)淬火过程中轴承内、外圈产生的变形同产品结构、车削应力、入炉摆放方式、加热与冷却不均匀及马氏体转变时应力不均衡等因素有关;(2)淬火介质各冷却区间的冷却性能及冷速的分布形式同零件组织转变、淬火变形和硬度不均衡存在一定关联[1]。从原因(1)着手,对工件入炉的摆放方式、淬火加热温度、淬火油温及淬火油搅拌速率等作了大量的探索,但收效甚微。因此解决以上问题的思路逐渐转向淬火油冷却性能的分析、淬火油的选择及应用效果探索等方面。

2 淬火油冷却过程及其曲线

2.1 冷却过程传热类型

淬火介质同淬火件的换热过程根据热流密度、过热度的量值可分为膜沸腾、过渡区沸腾、核沸腾(过渡区沸腾、核沸腾总称为池沸腾)和对流4个阶段[2]。

冷却曲线适用于淬火介质冷却能力的测定与研究,冷却曲线与膜沸腾、池沸腾、对流3个传热阶段的对应关系如图1所示。在膜沸腾阶段,附在工件表面的蒸汽膜具有隔热作用,此时的冷却速度非常缓慢;在池沸腾阶段,工件表面不断与周围的凉液接触,热量被迅速带走,此时的冷却速度很快;在对流阶段,当工件表面的温度低于介质的沸点,仅靠对流换热,冷却速度缓慢。图1中,TVP为膜沸腾向池沸腾转变的起始温度点(特性温度点);Ts为特温秒,膜沸腾开始至结束整个过程持续的时间;CRmax为淬火介质在80 ℃、静态(无搅拌)条件下,核沸腾阶段达到的最高冷却速度;Tmax为池沸腾阶段最高冷却速度所对应的温度值;CP550为池沸腾阶段500~600 ℃的平均冷速;TCP为池沸腾向对流转换的拐点温度,该温度点以下进入对流换热过程[3]。

冷速/(℃·s-1)

2.2 淬火介质性能参数

依据ISO 9950标准测量淬火油冷却曲线后,通过回归分析推导出硬化指数(HP)值[3]

HP=K1+K2TVP+K3CR-K4TCP,

式中:K1,K2,K3,K4均为常数。HP与TVP,CR成正比关系,与TCP成反比关系,TVP,CR值越大,HP值也越大,可以判断80 ℃静态淬火油冷却性能参数对HP的影响趋势。

3 淬火油的冷却性能

3.1 GCr15轴承钢连续冷却转变(CCT)

GCr15钢的连续冷却转变曲线(C曲线)如图2所示。试验用钢的成分为:w(C)= 1.04%,w(Si)= 0.26%,w(Mn)= 0.33%,w(Cr)=1.53%,w(Ni)= 0.31%;奥氏体化温度为860℃。由图2可知:650 ℃以上温度区间对应膜沸腾换热阶段;550~650 ℃温度区间对应过渡区沸腾换热阶段;350~550 ℃温度区间对应冷却曲线的核沸腾换热阶段;而350 ℃以下温度区间则对应对流换热阶段。结合GCr15钢CCT曲线、淬火介质冷却曲线和HP计算公式可知:TVP膜沸腾结束温度点高,Ts持续时间短,则有利于池沸腾快速冷却换热的起始,避免膜沸腾换热过程对孕育期的过度消耗,可有效预防GCr15钢(CCT曲线)中600,400 ℃两鼻尖处孕育期较短所导致的屈氏体超标及硬度值不均匀现象的出现;TCP点以下对应马氏体转变区,TCP点越低促进马氏体转变的能力则越高,冷却介质硬化能力就越强。因此选择淬火介质时必须强调淬火油冷却曲线中TVP,Ts,CR,TCP等参数同GCr15钢 CCT连续冷却曲线中组织转变过程所要求的冷速相匹配,这样可避免产生非马氏体组织并获得均匀的淬火硬度,还可防止因淬火应力过高而产生工件开裂、变形等缺陷。

图2 GCr15钢的连续转变曲线

3.2 淬火介质冷却性能要求

受轴承零件类型、尺寸及有效壁厚等多种因素的影响,零件蓄热量存在较大差异,造成淬火冷却过程热传导时间和应力分布存在明显差异。因此不同类型、不同系列及不同规格轴承零件对淬火油冷却性能的要求不尽相同。壁厚12 mm以下的特轻、轻系列套圈要求淬火油具备高于Ms的TCP转换温度,以缓和冷却速度,避免淬火组织应力过高导致的变形;对于壁厚12~20 mm的GCr15钢轴承套圈,直径26~30 mm 的GCr15钢滚动体则要求淬火油具备高的TVP和CRmax,短的Ts,低的TCP转换值,以缩小同一零件不同部位散热过程的时间差,促进奥氏体向马氏体充分转变,并获得足够的淬硬层深度及均衡的体积应力分布,避免屈氏体超标及应力不均衡诱发的变形。

4 淬火介质的选用及其效果对比

实践中通常采取提高淬火温度、延长保温时间的方式来提高奥氏体化的均匀性和稳定性,确保奥氏体在冷却过程(720~550 ℃)的稳定。冷却环节中通过提高旋转淬火机转速或调整搅拌速度等方法来提高冷却速度,避免产生非马氏体组织及硬度不均匀的现象。通常零件淬火后会出现马氏体组织级别偏高、残留碳化物过少、屈氏体超标及淬火硬度不均匀并存的矛盾现象,可见仅靠调整工艺并不能很好地解决问题。

下面通过对4条热处理生产线(分别用A,B,C,D标识)淬火油的冷却性能及应用效果的对比分析,说明淬火介质冷却性能对轴承零件淬火组织、硬度和圆度的影响。

4.1 A生产线

A生产线淬火件入油方式为自由落体式,落料槽有搅拌冷却装置,光亮淬火油使用约14个月,该淬火油的冷却曲线及冷却性能参数见图3。通过与SH/T 0564—1993标准中普通淬火油的冷却性能参数进行对比可知,A线光亮淬火油已发生严重的老化:(1)膜沸腾阶段延迟至530℃,特性温度值略高于普通淬火油TVP值(520 ℃);(2)Tmax降低至493.35 ℃,低于普通淬火油;(3)TCP为325.46 ℃,稍高于GCr15钢的Ms点(240~250 ℃)。

图3 A生产线(RCZ-160-9)淬火油的冷却曲线

壁厚<9 mm的轻、特轻系列套圈淬火后硬度、组织能够达到控制要求,但圆度合格率仅为80%~85%;有效直径18 mm左右的滚动体淬火后出现屈氏体超标、硬度不均匀的现象,见表1。由图3分析可知,冷却曲线中TVP,Tmax下移,Ts延长,造成工件在550~650 ℃淬火油冷却能力下降,过多地消耗了孕育期,是造成GCr15钢滚动体屈氏体超标、硬度不均匀的根源;TCP点降至Ms点附近,马氏体在对流段剧烈转变,产生的组织应力不均衡是小尺寸薄壁套圈圆度超标的主导原因。

表1 A线 (RCZ-160-9)淬火后零件的组织、硬度及变形情况

4.2 B生产线

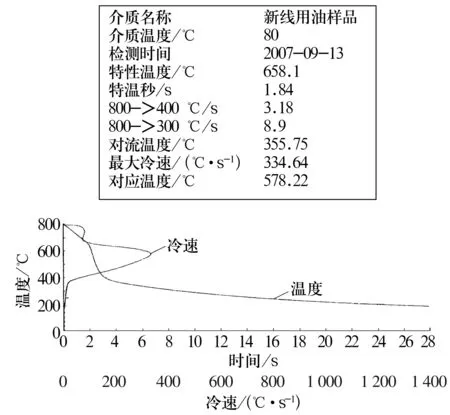

B线快速光亮淬火油冷却曲线及性能参数如图4所示。TVP特性温度点658.1 ℃;Ts特温秒1.84 s,Tmax为578.22 ℃,CRmax为334.64 ℃/s,TCP(对流转换温度)为355.75 ℃。从图中可以看出,该淬火油膜沸腾阶段具备TVP高、Ts短的显著特征;池沸腾最大冷速及其对应温度均有利于防止出现屈氏体组织;B生产线淬火油的对流阶段起始温度有所提高,马氏体转变区间冷速相对缓慢有利于消除应力不均衡的现象。相对A线淬火油而言,B线冷却曲线各冷速区间的分布、冷却性能参数合理,更符合GCr15钢轴承零件对淬火介质冷却性能的要求。

图4 B生产线(RCWC9-230)淬火油的冷却曲线

有效壁厚9~14 mm轻系列圆锥滚子轴承套圈淬火后的状况见表2。车工件经B线快速光亮淬火油淬火后,内、外圈圆度合格率平均达到94%以上;套圈淬火后硬度均匀性提高,硬度值集中于64~65 HRC;非马氏体转变得到有效控制。B线淬火油各冷却区间的分布及冷却性能基本满足有效壁厚9~14 mm轻、轻宽系列轴承套圈淬火后对圆度合格率、硬度均匀性及组织转变的控制要求。

表2 B线(RCWC9-230)淬火后零件的组织、硬度及变形情况

4.3 C生产线

C生产线快速光亮淬火油使用初期的冷却曲线及冷却能力参数见图5。从冷却曲线各冷却阶段的分布、冷却能力参数来判断,C生产线淬火油的冷却性能比B生产线更为理想,其特点在于:(1)TVP为681.1℃,Ts为1.6s,具有膜沸腾阶段结束温度更高、持续时间更短的特点;(2)CRmax为390.1(℃/s),Tmax为571.02℃,池沸腾阶段CRmax冷却速度更快,Tmax位置适当的特点有利于厚壁件快速冷却,有更强的避免非马氏体组织出现的能力;(3)对流转换温度TCP为383.67 ℃,远高于Ms点,马氏体转变过程柔和、组织应力均衡,有利于减少套圈零件圆度、圆柱度不合格品的产生。

图5 C线(RCWC9-240)淬火油的冷却曲线

C生产线淬火效果见表3。圆锥滚子轴承内、外圈淬火后VDp(Vdp)合格率均达95%以上;淬火硬度稳定在64~65 HRC,硬度均匀性良好;有效壁厚达到20 mm时心部屈氏体T<4级,避免非马氏体组织转变的能力更强。从C生产线淬火油的冷却曲线及套圈淬火后的硬度、组织级别、圆度合格率等方面进行分析可知,C线淬火油的冷却性能更优良,更能满足轴承内、外套圈淬火后对圆度合格率、金相组织及硬度均匀性的控制要求。

表3 C(RCWC9-240)线淬火后零件的组织、硬度及变形统计

4.4 D生产线

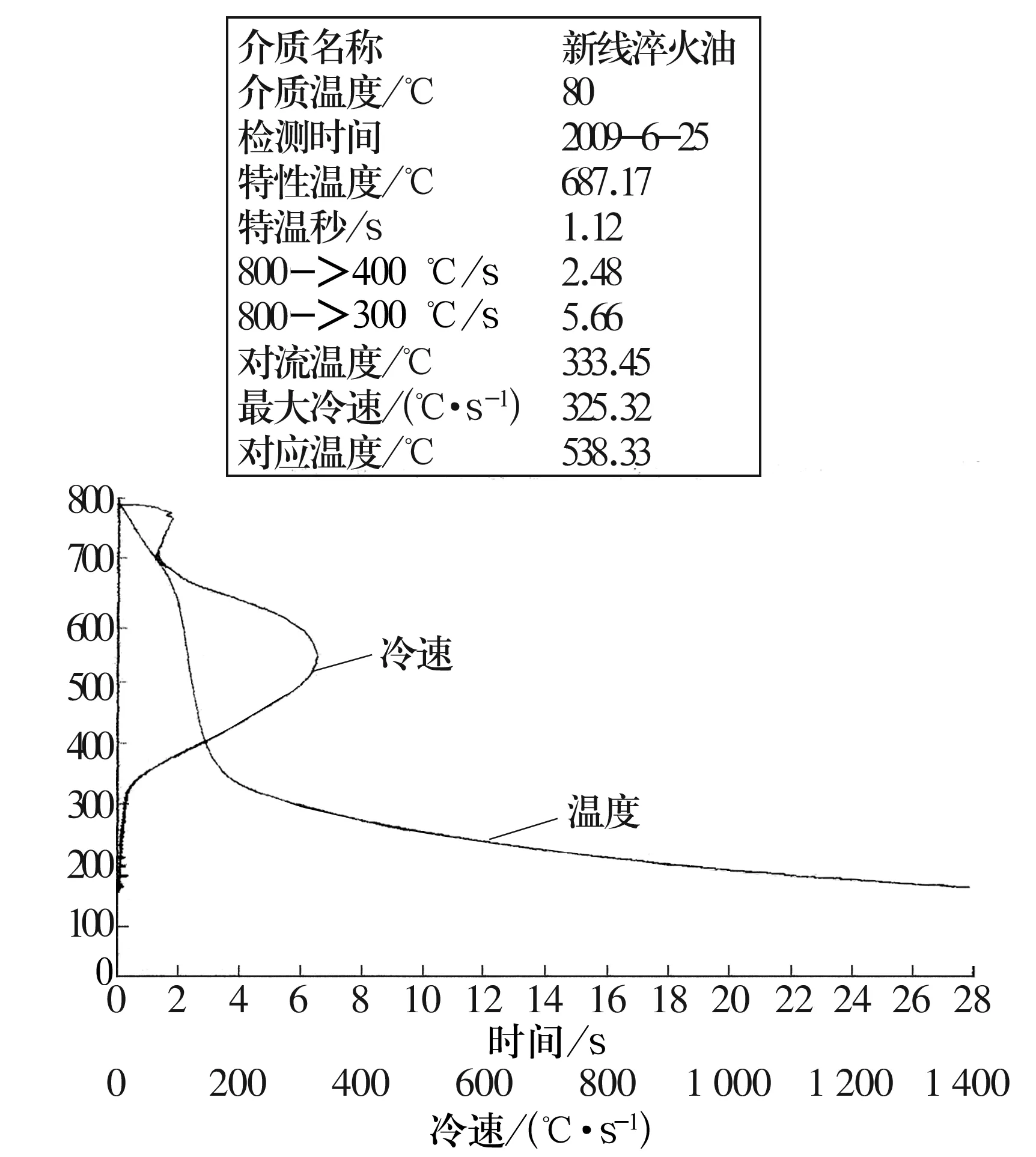

图6~图7为D-1,D-2两条滚动体生产线快速光亮淬火油在使用初期的冷却曲线及冷却性能参数。在D-1曲线中,TVP为687.17 ℃,Ts为1.12 s,Tmax为538.302 ℃,CRmax为325.32 ℃/s,TCP为333.45 ℃。在D-2曲线中,TVP为661.94 ℃,Ts为2.1 s,Tmax为580.462 ℃,CRmax为391.18 ℃/s,TCP为402.77 ℃。两种淬火油冷却曲线的分布形态均符合GCr15钢C曲线对冷速带的要求。

图6 D-1线(ZMZ802-4B)时间/淬火油的冷却曲线

从上述冷却性能参数的量值判断,D-1线淬火油的冷却性能更优良。两生产线均具有TVP值高、Ts短、池沸腾阶段(Tmax,CRmax)冷速快的特征,是确保有效直径达26~30 mm的GCr15滚动体不出现非马氏体组织转变的关键因素。两种淬火油TCP值差异明显,该差异是滚动体淬、回火后总体硬度相差1~1.5 HRC的主要原因,这充分证明了硬化指数公式中参数TCP对提升淬火油硬化能力的重要作用和意义。滚动体选用两类不同冷却性能的光亮淬火油淬火后硬度、组织情况见表4。

表4 滚动体淬火后的组织、硬度统计

4.5 试验结果分析

对比4条生产线淬火用油的冷却性能特性及应用效果可知,不同壁厚、不同尺寸段的套圈、滚动体对淬火油冷却性能的要求不尽相同:(1)特轻、轻系列及小尺寸薄壁套圈蓄热量小,冷却过程膜沸腾、池沸腾耗时短,不易出现非马氏体组织转变,对冷却性能参数TVP,CRmax,Tmax的要求不必等同于中、重系列厚壁零件;结合B,C两线TCP的量值及对套圈圆度的控制效果,TCP在350~390 ℃更有利于控制圆度变形。(2)轻宽、中、重系列壁厚在10~15 mm的圆锥形套圈,淬火油TVP特性温度达650 ℃以上,Ts达到2 s以内,Tmax达570~580 ℃,CRmax达370~390 ℃/s,TCP达350~390 ℃,可有效预防屈氏体超标,且硬度均匀,可提高套圈圆度、圆柱度合格率。(3)对于大直径(26~30 mm)滚动体、中重系列厚壁(15~20 mm)套圈,淬火油的冷却性能除TVP,Ts,Tmax,CRmax必须具备高的特性外,TCP达到320~350 ℃(稍高于Ms点),不仅能保证马氏体、屈氏体组织符合标准要求,还能获得理想的淬硬层深度及均匀的淬火硬度。

5 结束语

淬火油适宜的冷却性能及各冷却区间(冷速带)的分布形态对提高GCr15轴承零件的淬火质量具有显著的作用。热处理生产中依据淬火油的冷却性能、轴承零件类型和有效壁厚(有效直径)对淬火油进行分类管理和应用,不仅可以改善、预防淬火过程中零件屈氏体超标、变形量过大及硬度不均匀等问题,更有助于拓宽GCr15钢轴承零件有效尺寸。