高速无刷直流电动机寿命试验故障分析与试验方法改进

2012-06-19王孝利罗新华

秦 虎,王孝利,程 远,罗新华

(1.驻上海航天局中心军代室,上海201109;2.中国电子科技集团公司第二十一研究所,上海200233)

0 引 言

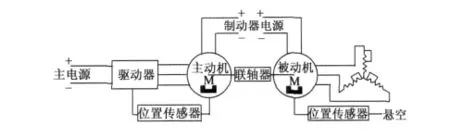

高转速无刷直流电动机的寿命试验是电动机鉴定试验的最后一个关键步骤。由于对高转速的认识不足,在利用传统试验方法进行的初次寿命试验中,在经过近140 h后发生异常,被测电机停转,有明显的焦糊味,并且驱动器外围电路板一相布铜完全过热烧断,还有一相布铜也有过热痕迹尚未完全熔断。寿命试验运行时间为150 h,要求加载,为间歇工作制,每个工作周期通电10 min,休息10 min。寿命试验的加载是采用两个电机(主动电机和被动电机)对拖的方式。图1为寿命试验原理图。

图1 试验原理图

1 故障分析

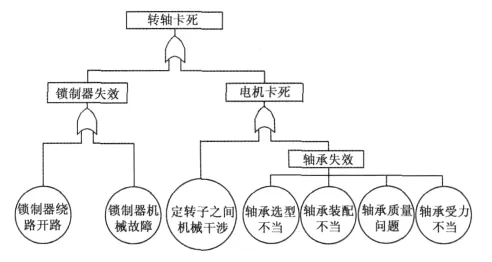

首先分别对驱动器和被测电动机进行技术指标复测,物理分解表明驱动器工作基本正常。转轴可以自由转动,没有卡死。但具有明显糊味且电阻值发生异常:三相绕组不平衡,有两组绕组电阻超差,这些迹象显示被测电机出现了过流,绕组匝间短路。如图2所示,建立故障树进行分析后可以确定是由于被测电机卡死导致驱动电机堵转烧毁。因此以被测电机转轴卡死为故障对象继续分析,根据故障现象和产品的结构工艺,以转轴卡死为顶事件,建立故障树进行分析。

图2 被测电机故障树

1.1 锁制器绕组开路及锁制器机械故障

测量电机锁制器绕组电阻,电阻值正常。排除锁制器绕组开路造成故障的可能。接着对锁制器通电仍然可以看到动铁心的吸合动作,且通电吸合时锁制器动铁心端面和静铁心端面紧密贴合,工作可靠,排除了锁制器失效可能。

1.2 定转子之间机械干涉

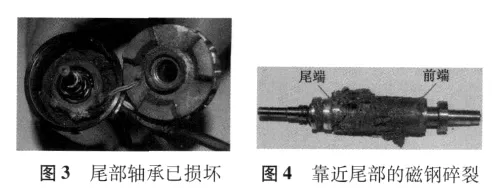

拆解故障电机的过程中发现,靠近尾部的轴承完全损坏,磁钢磨损严重,磁钢粉末和碎块散落吸附在定转子的间隙中。如图3、图4所示。磁钢破碎及轴承造成定转子干涉,转轴无法转动。

该电机的单边气隙极小(0.8 mm),通过模拟试验可知:如果磁钢先破损造成定转子干涉,转轴将立刻卡死,则驱动电机将堵转烧毁,不会造成被测电机如此严重的破环。故可判定被测电机是尾部轴承首先失效,使转轴偏移,定转子在高速情况下剧烈摩擦,尾部磁钢最终碎裂,接着碎块填充气隙,转轴卡死,最终驱动电机堵转停止。

1.3 轴承失效分析

该电机发生失效的是尾部轴承,该型轴承的转速、寿命、载荷这几个参数的标称满足电机总体要求,且故障电机在寿命试验之前已完成所有性能检验项目及超速、转矩波动系数、机电时间常数、电感、低温低气压、高温低气压、稳态加速度、冲击、随机振动、特殊振动等一系列试验。核算所有试验对于轴承会造成的影响,所经历的振动、冲击和加速度试验均不超过轴承所能承受的负荷。根据试验数据可以排除轴承选型不当造成的故障分支。

进一步复查图纸、工艺、装配工序及过程检验及轴承出厂质量一致性检验纪录,设计、生产、装配公差均满足和该电机规范要求。结合对同批次轴承使用情况的复查,可排除装配不当和轴承自身质量问题的可能。

1.4 轴承在试验中受力不当

试验采用的是传统电机对拖方式。主动电机和被动电机放在一个V形块上,轴伸连接使用一波纹管,波纹管用两个螺钉和电机转轴轴伸固定。所用V形块的安装槽为一刀加工出来,线性度为0.02 mm,电机的轴伸外圆对机壳同轴度可达到0.02 mm。在试验复现中发现波纹管存在变形,和轴伸存在较大间隙,被测电机轴伸不能顺利进入波纹管,如图5所示,径向变形量约为1 mm,产生一定的径向压力。经回顾,这种测试方法曾经出现过波纹管寿命试验电机轴承失效的故障案例,但当时电机转速远低于该电机。综上分析,转子轴向窜动通过波纹管对轴承造成轴向受力是导致轴承损坏的根本原因。

图5 波纹管有弯曲变形

2 机理分析及验证

波纹管联轴器的试验方法采用高柔性不锈钢,具有高扭矩刚性、良好的稳定性的特点。但是距离驱动电机越远,挠动程度放大越大,所受到的径向偏摆影响也最大,近似悬臂梁,如图6所示。而且由于电机外形设计限制,尾部轴承比轴伸端轴承尺寸小,承载荷也小,受力却是最大的。这与试验中两个电机的四个轴承中被动电机的尾部轴承会最先损坏的实施相符。而波纹管的弯曲变形会给电机轴承上造成一定的附加径向压力,进一步增加轴承尤其是被动机尾部轴承的负荷压力,影响轴承寿命。

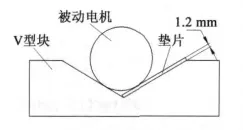

图6 刚性系统越远处的扰动越大

为了验证上述分析,采用两台同型电机进行故障复现。为加快试验进程,且尽量模拟故障情况,采取了人为安装不同轴连续运转的方式。偏移量约为1.2 mm,如图7 所示,每 4小时监测,连续运行近70 h发现,电机运转声音较大,但电流正常;运转75 h后被测电机出现明显异常噪声,尾部销盘出现偏摆。拆解电机并对尾部轴承进行失效分析,与理论分析相符。试验说明波纹管因刚性较大,近似刚性连接,不同心条件下,被测电机尾部轴承挠动和负荷增大,从而影响寿命。

图7 故障模拟

3 试验方法分析及改进

综上所述,应采用柔性连接,并尽量保证同轴安装的试验方法来进行高转速电机的寿命试验。首先,V形试验支架线性度经测量为0.02 mm。抽取同批次电机3台,以电机外圆定位测量轴伸径向圆跳动,为0.01~0.012 mm,说明如果以电机外圆作为安装定位面安装在V形试验支架上,可以保证轴伸同轴度良好。其次,对高速运转器件的连接件进行广泛分析,所使用的联轴器以插销拨动联轴器和圆形膜片联轴器居多。但插销拨动联轴器虽然能解决对拖试验轴承失效的问题,但高速运动中力矩和转速的波动会造成插销和销孔之间的高频碰撞,极易造成插销、插孔变形或者插销脱落。最终决定采用圆形膜片联轴器,如图8所示,其结构紧凑、体积小、惯性小,具有高扭转刚性。且有较强的补偿径向、角向和轴向偏差能力,具有零回转间隙,顺、逆时针回转特性完全相同。由于圆形膜片联轴器轴向、径向柔性大,在高精度、高转速机械结构中有着广泛的应用。

图8 圆形膜片联轴器

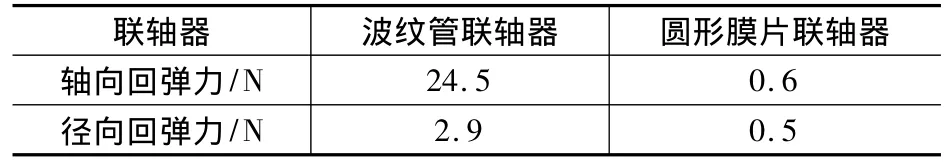

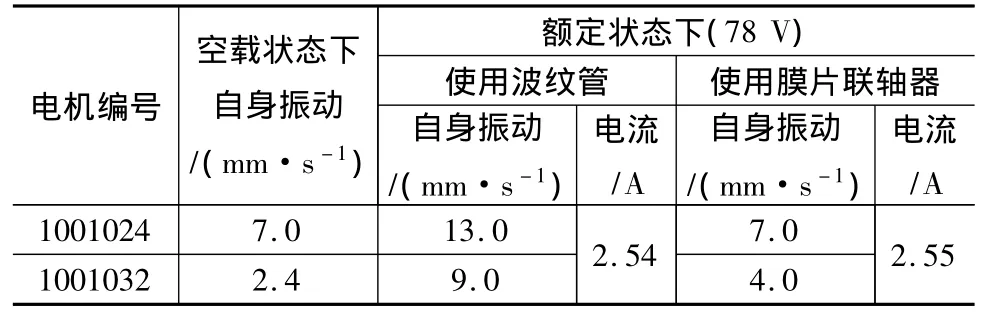

通过试验对比了不同联轴器时的受力状况如表1、表2所示,测量了相同口径的波纹管和圆形膜片两种联轴器在轴向、径向偏移量达到1 mm时的回弹力,对比电机试验过程中,在相同偏移量的条件下,波纹管联轴器产生的回弹力远远大于圆形膜片联轴器产生的回弹力。所以选用圆形膜片联轴器能有效降低电机高速旋转时所受载荷,更好地保护轴承。

表1 联轴器变形量1 mm时的轴向、径向回弹力

表2 径向自身振动

4 结 语

通过理论分析和试验验证,最终确定了针对高转速电机寿命试验方法,使用圆形膜片联轴器,提供足够的旋转刚性,又可以弥补一定的轴向和径向的挠动,避免刚性连接时长时间挠动对被动电机尾部轴承造成损坏。以新试验方法对该型电机进行鉴定检验,累计通过了150 h的寿命考核(是失效试验2倍多),证明现在采取的试验方法是切实有效的。

对于高速电机带载寿命试验,为防止因安装不当引起的故障,应采用弹性连接方式,辅以自身振动测试判断安装的恰当方式。

[1]杨渝钦.控制电机[M].第2版.北京:机械工业出版社,1999.

[2]中国机械工程学会.机械设计手册[M].第3版.北京:机械工业出版社,2005.