基于AVR单片机的多功能阻焊控制器

2012-06-19张秀峰管功湖黄晓明黄珍锡

张秀峰,管功湖,李 祥,黄晓明,黄珍锡

(台州学院,浙江临海317000)

0 引 言

电阻焊是一种高效率的焊接方法,特别是单相交流点/缝焊机在各行业中应用广泛。随着电阻焊应用的不断深入,对焊接质量提出了更高的要求。电阻焊具有焊接电流大、焊接时间短的特点。其焊接过程是一个非线性、多变量耦合和大量随机不确定因素的过程,熔核成形时间短,控制难度大。电阻焊目前普遍采用大功率晶闸管作为交流开关,它的主要控制参数是焊接电流和焊接时间[1]。

随着微机控制技术的不断发展,国内以微机为核心的阻焊控制器正被广泛应用。但针对点焊机和缝焊机等需采用专用的控制器,点焊控制器主要以“加压-焊接-维持-休止”四程序段为主,如文献[2]所实现的。这些阻焊控制器功能单一,在性能控制上也不能满足一些特殊的应用场合。所以把点焊和缝焊等控制功能集成在一个控制器中,同时增加焊接程序段,具有更广的应用范围。本文根据阻焊控制原理,研制以AVR单片机ATMEG 16为核心的多功能阻焊控制器。通过软硬件设计,主要实现了点焊、缝焊等焊接功能,做到对焊接时间和焊接电流进行精确控制,同时采取网压自动补偿的措施,以提高焊接质量。采用按键操作和LED动态显示,并结合相应的LED指示灯,显示直观,简单易懂,操作方便。同时具备故障自动报警、单管导通保护功能。

1 控制原理

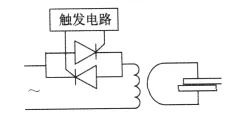

电阻焊机的主电路如图1所示,两个大功率晶闸管反并联作为交流开关,并且与焊接变压器串联构成主电路,晶闸管的触发电路主要由单片机等构成。电阻焊机的主要控制参数是焊接电流和焊接时间。焊接电流的控制通过移相控制晶闸管的触发角,焊接时间则采用周波控制。单片机根据取得的同步信号,通过预先设定的参数,在特定时刻控制定时器来产生脉冲信号使晶闸管导通。可以通过设定不同的参数来产生不同的导通时间,以达到焊接电流的调节。

在焊接过程中,焊接电流的调节方法采用了文献[2]阐述的热量调节方法,给定热量的调节范围为H=0~99%。因α=φ+β,其中α为电压控制角,φ为功率因数角,β为电流控制角,根据实际情况取β=0°~99°。如给定热量H,可得β=99-H,则α=φ+(99-H)。由此计算α的移相定时量T=[φ+(99 -H)]×56 μs(一个单位刻度为1/180 s),将每次计算的值送入定时器,在网压过零时开始计时,就能控制晶闸管触发时刻,达到调节焊接电流的效果[2]。

图1 晶闸管同步开关电路

2 主要功能和焊接循环

电阻焊有点焊、缝焊、对焊等多种形式,控制器主要实现了点焊和缝焊的焊接功能。其功能如下:

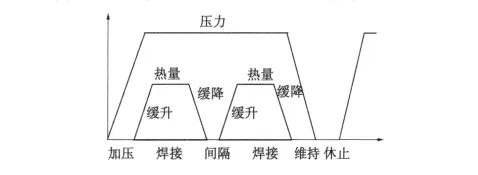

(1)点焊功能。可配接固定式、悬挂式等点焊机。实现的点焊焊接循环由“加压-缓升-焊接-间隔-缓降-维持-休止”几个阶段组成,在实现基本的“加压-焊接-维持-休止”四程序段基础上增加缓升、缓降和间隔,以满足一些特殊场合,如图2所示。

图2 点焊焊接循环过程

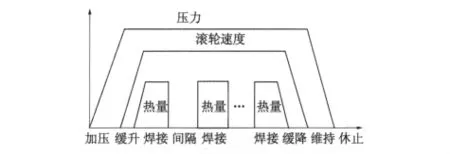

(2)缝焊功能。缝焊是用一对滚轮电极代替点焊的圆柱形电极,与工件作相对运动,从而产生一个个熔核相互搭叠的密封焊缝的焊接方法。缝焊有连续缝焊和脉冲缝焊两种方式,其中应用最为广泛的是脉冲缝焊,通过焊件连续移动,而焊接电流则连续通断,每通一次电流形成一个焊点,达到缝焊的目的,缝焊焊接过程如图3所示。

图3 缝焊焊接过程

(3)连续/断续功能选择。点焊时可实现多点/单点控制,缝焊时形成连续/脉冲焊接选择。

(4)参数设置与保存。焊接程序段的时间设置,范围为0~199周波。焊接热量的设置,范围为0~99%。可存储多套规范参数,并具有断电自动保存参数功能。

(5)点焊次数设置与计数显示。该项功能可应用于直流电机换向器的自动点焊等特殊场合。

此外,控制器具备焊接循环指示、网压自动补偿、单管导通保护等功能。

3 控制器的硬件系统设计

3.1 硬件系统组成

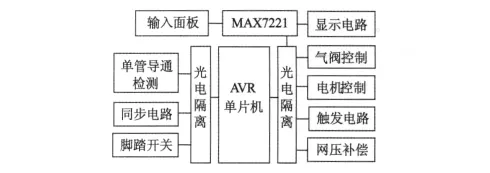

文献[3]中提出的基于双单片机的点焊控制系统,其中主控系统就是采用AVR单片机AT90S8535来实现,但该控制系统在硬件电路的实现上过于复杂。本控制器是以AVR单片机ATMEGA 16为核心的控制系统组成,由起动电路、同步电路、晶闸管触发电路、显示电路、电机控制电路、气阀控制电路等构成了系统的外围电路[3]。键盘、LED指示灯和LED数码管组成了参数设置和显示电路,同时可以通过键盘设置多个工作方式。整个硬件系统构成框图如图4所示。

图4 硬件系统构成框图

控制器的参数通过面板上的一组按键和对应的LED指示灯配合输入,再通过由MAX7221和LED数码管组成的显示电路显示设置的参数[4-5]。

控制器设计有点焊/缝焊、调整/焊接、断续/连续选择功能。选择调整时,可对设定的参数和焊接循环进行焊接前的确认,或对工件的焊接位置进行确定。如在点焊状态下,选择断续焊接时,当完成一次焊接操作后,在没有重新起动脚踏开关时,不会进入下一个焊接动作。而选择连续则自动重启下依次焊接动作,直到放开脚踏开关才停止。在缝焊状态下,当选择连续时,焊接电流是连续的,而选择断续时,则焊接电流是脉冲形式。

3.2 硬件系统的控制过程

控制器通过同步电路提供的同步信号来控制系统的工作步调,由网压过零时产生的脉冲信号作为其周波控制的时间基准,同时也是作为晶闸管移相触发角α的定时基准。当控制器开机后,首先进行自检,如没有检测到同步信号或者晶闸管出现短路等状况,系统能够发出报警信号,通过显示器显示出错代码。当踩下脚踏开关起动系统工作后,给出气阀和电机的控制信号,根据预先设定的参数完成各个程序段的延时周波数。

当执行焊接指令时,首先通过单片机发送的脉冲信号,经光电隔离后,驱动脉冲变压器,然后触发晶闸管,晶闸管的触发信号利用单片机的定时器产生高频脉冲序列。然后系统将检测晶闸管两端的电流过零信号,确定一个晶闸管已经关闭的情况下,在特定时刻触发另一个晶闸管,如果发现单管导通,则立即停机,并同时通过显示器显示出错代码。

4 控制器的软件系统设计

软件设计部分利用单片机自身充足的硬件资源和配套的开发工具,采用C语言结合汇编语言的面向过程的模块化设计,将整个程序分为主程序和子程序两部分。子程序用于实现各个功能子模块,各个模块相对独立,可进行单独测试,C语言编写加快了开发进度,同时增强了代码的可读性和复用性,利用软件开发厂商提供的库文件,降低了各模块间的参数定义的差异性。同时对于特定的数据存储,如flash存储器中参数的保存位置和格式等都做了明确的规定。

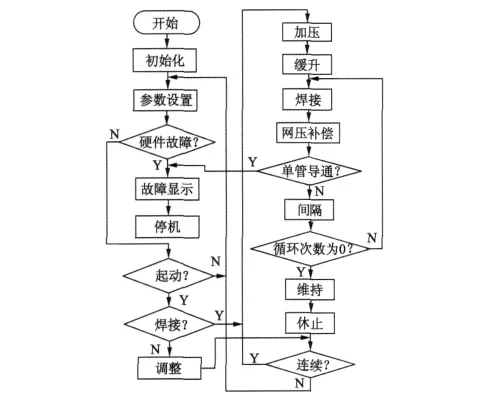

点焊程序流程图如图5所示。当微机上电和初始化后,系统检测是否存在故障,发现错误则报警提示。在没有发现故障的前提下,系统等待用户输入控制参数,并检测起动信号。

图5 点焊程序流程图

系统确认起动信号后,按照设定的工作模式,根据预先用户设定的参数,完成焊接循环。首先将预先设定的时间周波数转换成半周波数,递减到零,转入下个阶段。根据前述的移相控制原理,由系统计算出触发角α的定时量,设定其中一个定时器的定时值,并由另一定时器产生固定频率为10 kHz的脉冲序列,通过控制晶闸管的触发时间,达到控制焊接电流的目的。

5 结 语

多功能控制器很好地利用了AVR高性能单片机的资源,结合一些外围电路,实现了各焊接阶段0~199周波的连续可调,焊接电流可控,并通过网压自动补偿,提高了焊接质量。硬件电路采用抗干扰和光电耦合器隔离技术,提高了系统稳定性。按键式的输入和LED数码管的实时显示,并结合LED灯指示,操作更加方便、简单。软硬件设计合理,在实践工作中性能稳定,达到了预期的效果。

[1]朱正行,严向明,王敏.电阻焊技术[M].北京:机械工业出版社,2000.

[2]管功湖.电阻点焊单片机控制器的研制[J].台州学院学报,2004,26(3):30 -32.

[3]管功湖,龙胜春.基于双单片机的电阻点焊控制系统设计[J].浙江工业大学学报,2008,36(3):330 -333.

[4]刘永胜,王志勇,朱晨,等.新型点焊机控制器的设计方法[J].天津理工学院学报,2004,20(4):41 -43.

[5]冯桑,黄石生,林一松,等.数字化点焊控制系统中人机接口的设计[J].电焊机,2003(9):35-38.