海水淡化用汽液分离元件研究进展

2012-04-09张晓晨胡孔诚

张晓晨,张 铭,胡孔诚

(1.青岛科技大学化学与分子工程学院,山东 青岛,266042; 2.国家海洋局天津海水淡化与综合利用研究所,天津 300192;3.国家海水利用工程技术研究中心,天津 300192)

世界人口的持续增加和经济的不断发展,使得水资源短缺成为全球性问题。海水淡化作为一种淡水资源增量技术,可以增加淡水供应量,已成为世界各国解决淡水短缺的重要途径之一。截至2010年,全球淡化水装机规模已达6 520万t/d,解决了2亿多人的饮水问题[1]。

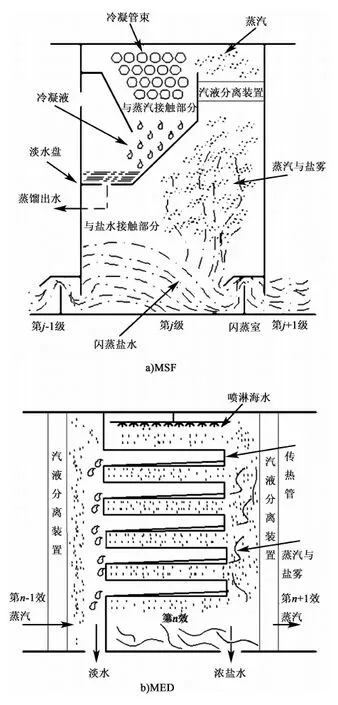

目前,主流的商业化海水淡化技术包括:多级闪蒸(MSF)、低温多效(MED)和反渗透(RO)3种。前2种均为热法海水淡化技术,其本质是在一定条件下使海水蒸发产生蒸汽,蒸汽冷凝得到淡水的过程。海水蒸发时由于沸腾和液滴碰撞会使蒸汽中夹带有一定量的海水液滴,这些液滴如不能有效去除将会影响产水水质。为了去除蒸汽中夹带的海水小液滴,保证淡化水水质,在热法海水淡化装置中通常会设置汽液分离元件,用于分离蒸汽中夹带的海水液滴。图1a)和图1b)分别给出了多级闪蒸和低温多效2种主流热法海水淡化系统中汽液分离元件的示意图。

图1 海水淡化装置中的汽液分离元件Fig.1 Gas-liquid separation in desalination plant

目前用于热法海水淡化工程中的汽液分离元件主要可分为折流板式(也称叶片式)和丝网式2大类,其分离性能主要受操作工况和元件结构的影响,操作工况主要包括:操作气速、液滴粒径、液滴夹带量等。折板式汽液分离元件的结构参数包括:折板间距、折板形式、角度、长度、安装方式及折钩设置情况等;丝网式汽液分离元件的结构参数则包括丝网层数、厚度、编制方式、网丝直径等。本论文将就这两类广泛使用的汽液分离元件的相关研究进展和案例进行综述,以期对相关研究和工程应用提供借鉴。

1 折流板式汽液分离元件

折流板式汽液分离元件是热法海水淡化工程中应用最为广泛的1种汽液分离元件,其具有分离效率高、流动阻力小、结构简单、抗污堵能力强、操作弹性大等特点[2]。

1.1 分离原理

折流板式汽液分离元件由大量平行的金属折流板组成,气流在弯折流道中急速转向,夹带液滴在较大惯性力作用下与折流板碰撞被分离[3]。不同形式的折流板结构如图2所示。

图2 折流板式汽液分离元件结构图Fig.2 Structure of wave-plate mist eliminator

1.2 研究进展

折流板式汽液分离元件的性能主要受折流板形式、操作气速、板间距等因素的影响。为了获得最适宜的折流板式汽液分离元件结构,国内外研究者采用试验和数值模拟的方法对折流板汽液分离过程开展了众多研究工作。

1.2.1试验研究

早在1939年Houghton等[4]就对折流板式汽液分离元件进行了研究,他们指出,折流板式汽液分离元件的分离效率随气速的增加呈现先增大后减小的趋势,并且认为产生这一现象的主要原因是二次夹带。

颜学升[5]和杨柳等[6]对V形折流板进行了研究,考察了操作条件和结构参数对分离效率的影响,结果表明,液滴粒径增加使液滴弛豫时间增加,有利于液滴分离;而折板角度增加,使气流流线趋于直线形;板间距增加,则增加了液滴颗粒的流通面积,都不利于液滴分离。

进一步的研究发现,在折流板上设置折钩(见图2e)可起到导流的作用,能有效降低二次夹带的发生,提高分离效率[9-10]。

李嘉等[11]对带钩折流板和普通折流板的性能进行了对比试验,研究结果表明,在相同的气速、折流板板间距和角度的情况下,带钩折流板的分离性能要优于普通折流板,原因是折钩处液膜的在表面张力作用下厚度变薄,减少了因气流对液膜剪切作用引起的二次夹带;另一方面,折钩处产生的旋涡会对小粒径的液滴产生吸引作用,使之进入折钩被分离,从而提高了分离效率。

王为术等[12]也针对带钩折流板式汽液分离元件进行了试验研究,结果表明,气速是影响分离效率的主要因素,分离效率随气速的增加呈先增大后减小的趋势,气速超过5 m/s后分离效率急剧降低,这主要是由于气速越大,气流对液滴的携带力越强,在折流板上来不及排出而被气流携带走的液体就越多。此外,试验结果还表明相同气速条件下,提高载液量可以增加气流中液滴相互碰撞的几率,进而提高分离效率。

肖立春等[13]的研究认为,折角为72 °,板间距为20 mm时,带钩折流板分离性能最佳,而折流板的长度对分离效率影响并不明显。

在大量试验研究基础上,人们也设计了一系列不同结构形式的流板。

钟利春[14]设计了一种表面具有凹槽的波纹型折流板,这种结构一方面可以增加液滴同折流板壁碰撞的几率和强度,使液滴易于被折流板拦截;另一方面被拦截的液滴可在凹槽内汇聚,并沿凹槽流出,极大的减少了二次夹带的发生,从而提高了分离效率。

李明慧[15]设计了一种两级折流板元件,第1级主要起分离作用,而第2级除了分离作用外,还可以起到部分导流的作用,减少叶片下游的二次夹带,从而达到提高分离效率和降低压降的效果。

徐月等[16]通过优化多层折流板的布置,使流体在通道内交错流动,实现了折流板出口处气流的均匀分布,提高了装置的分离效率。

阮国岭等[17]针对海水淡化设备规模大,不易清洗的特点,开发了一种用于热法海水淡化的汽液分离元件,折流板被固定于开口槽架上,这种结构使折流板便于拆卸,易于更换和清理。

1.2.2数值模拟研究

近年来,计算流体力学(CFD)的方法开始应用于汽液分离元件的研究,研究者借助于数值模拟的方法,对汽液分离过程进行了一系列的模拟研究。

Bürkholz[18]在1989年提出分离效率会受到液滴粒径、折流板间距和角度等因素的影响,之后的研究者们对这些影响因素的作用机理进行了大量的研究。

徐淑君等[19]基于RNGk-ε模型,采用汽液两相双向耦合方法对单级V形折流板式汽液分离元件进行了研究。研究显示液滴粒径对分离效率的影响非常大,进气速度为3 m/s时,粒径为50 μm液滴的去除率可达100%,而粒径小于20 μm的液滴去除率还不到35%。这主要是由于小粒径液滴受Saffman升力作用明显,颗粒运动轨迹不稳定,不易被去除。

赵毅等[20]采用k-ε湍流模型对折线形折流板式汽液分离元件[见图2c)]的分离性能进行了研究,板间距为20 mm、气速到达6 m/s时,折流板对粒径20 μm以上液滴的分离效率近100%。同时,模拟结果显示,分离效率还随折流板偏转角增加而增加,偏转角在51°左右时,折流板对大于30 μm的液滴分离效率可以达到100%。

孙志春等[21]采用雷诺应力模型,气-液双向耦合算法,研究了V型折流板的分离性能,结果同样显示,折流板间距为20 mm时对应的分离效率最高。

人们通过对STDk-ε模型(标准k-ε湍流模型)、低Rek-ε模型、RSM(Reynolds Stress Model,雷诺应力模型)、SSTk-ω(剪应力传递湍流模型)和RNGk-ε(修正的k-ε双方程模型)5种常用湍流模型的对比研究[19, 22-25],并且与试验数据进行比较,研究结果表明RNGk-ε湍流模型能较好地处理强旋及弯曲流动的情况,而低Rek-ε模型则较适于对近壁面流动情况进行模拟。

对如图2d)所示的折流板内流场分布的模拟研究结果显示[26]:液滴主要在第1折弯处的左壁面和第2拐弯处的右壁面被分离。这主要是由于离心力的作用,液滴由内弯侧向外弯侧聚集,大颗粒液滴主要集中在外弯侧,尤其在第1个拐弯处,液滴的聚集现象更加明显。

孙志春等[21]将冷态试验结果与CFD模拟结果进行了对比,发现液滴粒径分布为10 μm,气速在5~7 m/s时的数值模拟结果与试验结果非常接近,作者认为这是由于10 μm液滴粒径接近亚微观粒子,与计算模型中的粒子吻合度较好所致。

2 丝网式汽液分离元件

丝网是另外一种应用较广的汽液分离元件,具有体积小、分离效率高、质量轻及安装操作维修方便等优点。

2.1 分离原理

丝网式汽液分离元件的结构如图3所示,其分离原理主要有3种:直接拦截、惯性撞击和扩散拦截。直接拦截就是气体流过丝网结构时,气流中大于丝网孔径的液滴被拦截下来;惯性撞击是利用液滴惯性比气流大的特点,当夹带有液滴的气流流经丝网时,气体顺着丝网结构改变方向,而液滴由于惯性作用撞击到丝网上被分离出来;扩散拦截是针对粒径小于0.1 μm的小液滴,这种液滴以不规则形式沿着流体流线运动,碰到丝网被富集分离下来[27]。

2.2 研究进展

丝网式汽液分离元件广泛应用于化工、食品、制冷和海水淡化等领域,影响其分离效率和压降的因素主要包括:丝网厚度、操作气速和编制方式等。

图3 丝网式汽液分离元件结构图Fig.3 Structure of wire mesh eliminator

2.2.1试验研究

19世纪50和60年代,York和Poppele[28-29]的论文中对丝网式汽液分离元件进行了研究,并且归纳了一个计算最高操作气速的半经验公式,用以对丝网的设计进行指导。之后,Carpenter等[30]对丝网式汽液分离元件进行了较为系统的研究,并对丝网的层数、网丝直径及比表面积等结构参数进行考察,得到分离效率的计算公式。

Hisham等[31]在研究中对操作气速、丝网厚度和编制方式等影响因素进行了全面的考察,结果显示:丝网式汽液分离元件的压降随气速增加呈线性上升的趋势;分离效率在气速为1~6 m/s的范围内随气速的增大而增加,高气速下分离效率变化趋于平缓;网丝的厚度对分离效率影响不大,但容易造成压降的增加;密织的丝网虽然有利于液滴的分离但同时也容易引发二次夹带。

李柏松等[32]以水-空气体系为研究对象,对水平安装的丝网式汽液分离元件进行了研究,考察了液滴粒径和液滴浓度对丝网分离效率的影响。研究结果表明:分离效率随液滴粒径的增大而增大,液滴粒径为10 μm时,对应的分离效率为90%,而粒径增大到70 μm时,分离效率接近100%;分离效率也随液滴浓度的增大而增大,这主要是由于液滴浓度的增大,使得液滴之间容易发生碰撞而凝集成较大液滴,从而容易被分离。

Capps[33]对丝网式汽液分离元件的结构参数进行了研究。结果表明,网丝直径80~280 μm、厚度65~150 mm,比表面积为250~650 m2/m3,空隙率在97~99%之间的丝网对10 μm左右液滴的分离效率可达到99%。

Bürkholz[34]针对丝网液滴二次夹带问题行了研究,认为气速控制在4~5 m/s可以减少夹带造成的效率下降。同时还根据试验结果推导出了一个简单的近似公式,通过丝网结构来确定可分离的液滴粒径范围。

Lerner[35]开发了一种用于多级闪蒸(MSF)海水淡化装置中的丝网式汽液分离元件,其体积较小,但有效通量可以达到传统丝网的2~3倍。

基于试验研究结果,人们也设计开发出了一系列新型的丝网式汽液分离元件。洪放[36]发明了一种可调的丝网式汽液分离元件,在进气侧安装了可调节风门,使用过程中可根据需要对风门面积进行调节,使系统在最适宜气速下工作,以保证其达到最高的分离效率。唐晓东等[37]则发明了一种汽液分离装置,利用特殊丝网使液滴速度降低以提高丝网对液滴的捕捉收集能力,并通过气体和液滴透过丝网柔性层的多次折流提高其分离效率。陈长林[38]设计了一种波形丝网除沫器,其由经模压后的丝网和丝网格栅组成,这种结构可以使分离下来的液滴迅速汇流到低处,聚集成大液滴后排出,可有效减少液滴在丝网上的滞留时间,避免发生二次夹带降低分离效率。王玉洁等[39]将丝网与板式聚结填料相结合,先通过板式聚结填料进行初步分离,再经由丝网进行二次分离,不仅减少了二次夹带的发生,提高了分离效率,还可以有效减少对设备的腐蚀,延长其使用寿命。

2.2.2数值模拟研究

研究者同样利用CFD模拟的方法对丝网式汽液分离元件进行了研究。

Rahimi等[40]利用FLUENT对丝网式汽液分离元件的分离性能进行了计算。结果显示:当气速为6 m/s时,分离效率接近100%,但当气速继续增加时,本已凝结在网丝上的液滴又重新被高速气流夹带,造成分离效率的下降。丝网网格的密度同样会影响分离效率,较大的网格使液滴不能很好的和网丝接触,以致无法凝聚在丝网上,导致分离效率较低。

张李伟等[41]选取20层随机交错排列的丝网组成的丝网汽液分离器模型进行数值模拟,并利用经验公式的计算结果进行验证。结果表明,在分离效率大于80%情况下的拟合情况较好,而对于分离效率较低的情况,计算值与试验值仍存在较大的偏差。

由于丝网式汽液分离元件的内部结构复杂,流动情况多变,CFD模拟过程中对其流场进行的简化,会对模拟结果的准确性造成很大的影响,所以对于丝网式汽液分离元件的CFD模拟研究尚不成熟,仍需研究者对数值模型进行进一步的优化。

3 工程实例

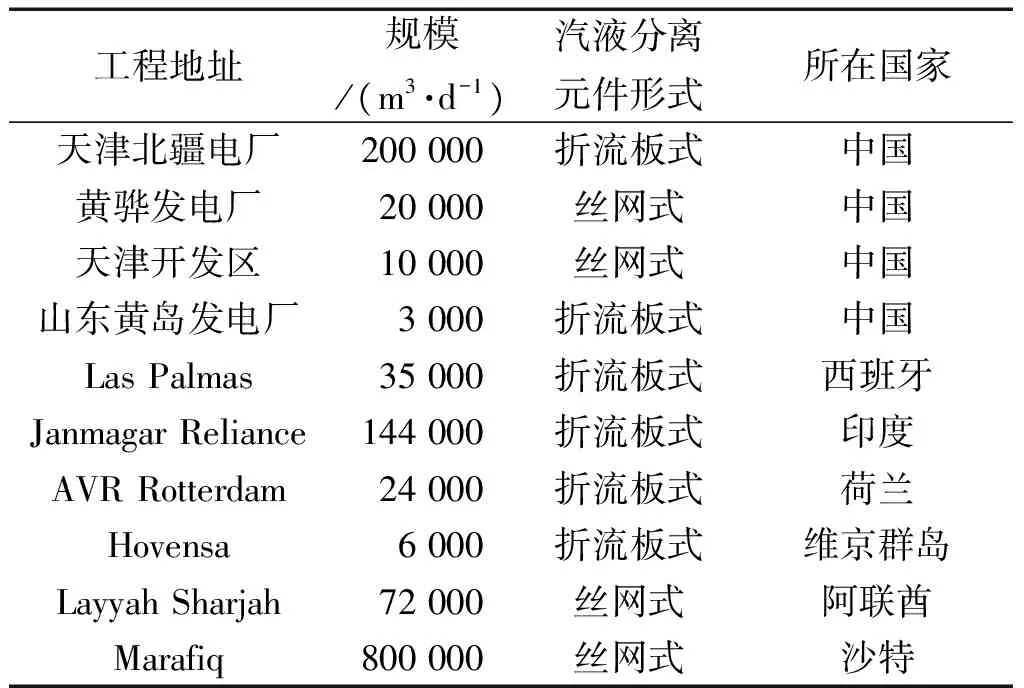

折流板式和丝网式汽液分离元件各有优缺,前者具有通量大、压降小、易清洗、不宜堵塞等优点,但成本较高;后者分离效率高、安装简单、成本较低,但操作弹性小,易被堵塞。因此在实际工程中需综合考虑海水淡化工艺流程、操作温度、原水水质等情况进行选择。表1给出了部分国内外热法海水淡化工程中所用汽液分离元件。

表1 国内外部分多效蒸馏海水淡化装置用汽液分离元件Table 1 Application of gas-liquid separation to MSF

4 发展方向

折流板和丝网作为两种主要海水淡化工程用汽液分离元件形式,已有多年的应用,今后仍将是主要应用形式。未来海水淡化用汽液分离元件的研究将主要集中在以下几方面:

1)开发新型汽液分离元件,在保证装置分离效率的前提下,不断降低操作压降。

2)将玻璃钢、工程塑料、铝板和新型新材料应用于折板流式和丝网式汽液分离元件,以不断降低汽液分离元件成本。

3)完善数值模拟模型,提高CFD模拟结果的准确性。

4)通过研究建立不同形式汽液分离元件的数学模型,用于指导工程设计。

参考文献:

[1]IDA Desalination Yearbook 2010-2011[R].UK:Media Analytics Ltd,2010

[2]MOORE M J,SIEVERDING C H.Two-phase steam flow in turbines and separators[M].Washington:Hemisphere Publishing Corporation,1976

[3]任相军,王振波,金有海.气液分离技术设备进展[J].过滤与分离,2008,18(2):43-47

[4]HOUGHTON H G,RASFORD W H.Measurements on eliminators and the development of a new type for use at high gas velocities[J].Transactions of the American Chemical Engineers,1939,35:427-433

[5]颜学升,王助良,吴健卫.脱硫除雾设备性能研究[J].农机化研究,2003(7):136-138

[6]杨柳,王世和,王小明.脱硫除雾器除雾特性的研究[J].中国动力工程学报,2005,25(2):289-292

[7]MONAT J P,MCNULTY K J,MICHELSON I S,etal.Accurate evaluation of chevron mist eliminators[J].Chemical Engineering Progress,1986,82:32-39

[8]AZZOPARDI B J,SANAULLAH K S.Re-entrainment in wave-plate mist eliminators [J].Chemical Engineering Science,2002,57: 3 557-3 563

[9]MCNULTY K J,MONAT J P,HANSEN O V.Performance of commercial chevron mist eliminators[J].Chemical Engineering Progress,1987,83:48-55

[10]JAMES P W,WANG Y,AZZOPARDI B J,etal.The role of drainage channels in the performance of wave-plate mist eliminators[J].Chemical Engineering Research & Design,2003,81:639-648

[11]李嘉,黄素逸,王晓墨,等.波形板分离器的冷态试验试验研究[J].华中科技大学学报:自然科学版,2008,36(1):112-114

[12]王为术,徐维晖,罗毓珊,等.带钩波形板分离器分离性能试验研究[J].华北水利水电学院学报,2010,31(2):52-54

[13]肖立春,丁志江,李强,等.汽水分离器分离效率的冷态试验试验研究[J].热能动力工程,2010,25(2):177-179

[14]钟利春.平行波形除雾器:中国,20062000289.8[P].2007-01-24

[15]李明慧.波形折流板式除雾器:中国, 2006 2016 5207.5[P].2008-01-09

[16]徐月,付嫚,覃亮,等.一种叠式折流板脱水器:中国,201020132060.6[P].2010-11-24

[17]吕庆春,阮国岭.用于蒸馏法海水淡化捕沫装置:中国,200520025714.4[P].2006-05-24

[18]BURKHOLZ A.Droplet Separation[M].New York:VCH publishers,1989

[19]徐淑君,姚征,朱懿渊.波纹板除雾器两相流动的数值模拟与分析[J].上海理工大学学报,2007,29(3):275-280

[20]赵毅,华伟,王亚君,等.湿式烟气脱硫塔中折线型挡板除雾器分离效率的数值模拟[J].中国动力工程学报,2005,25(2):293-297

[21]孙志春,郭永红,肖海平,等.鼓泡脱硫塔除雾器除雾特性数值研究及实验验证[J].中国电机工程学报,2010,30(8):68-75

[22]WANG W,DAVIES G A.CFD studies of separation of mists from gases using vane-type separators [J].Transactions of the Institute of Chemical Engineers,Part A,1996,74:232-238

[23]GILLANDT I,RIEHLE C,FRITSCHING U.Gas-particle flow in a comparison of measurements and simulations[J].Forschung Im Ingenieur Wesen-engineering Research,1996,62(11/12):315

[24]郭鹏宇,杨震.除雾器通道内二维两相流场的数值模拟[J].电力科学与工程,2005,(2):31-33

[25]樊水冲,杨学忠,郭勇.波纹板除雾器流场与效率的数值计算[J].炼油与化工,2006,17(2):5-9

[26]GALLETTI C, BRUNAZZI E, TOGNOTTI L.A numerical model for gas flow and droplet motion in wave-plate mist eliminators with drainage channels [J].Chemical Engineering Science,2008,63:5 639-5 652

[27]史永红.丝网气液分离器分离性能和压力损失分析[J].石油化工设备,2006,35(31):35-39

[28]YORK O H.Performance of wire-mesh demisters [J].Chemical Engineering Progress,1954,50(8):421-424

[29]YORK O H,POPPELE E W.Wire mesh mist eliminators[J].Chemical Engineering Progress,1963,59 (6):45-50

[30]CARPENTER C L,OTHMER D F.Entrainment removal by a wire-mesh separator[J].AIC E Journal,1955,1:549-557

[31]HISHAM T,EL DEDDOUKY,IMAD M ALAFFIQI,etal.Performance of wire mesh mist eliminator [J].Chemical Engineering and Processing,2000,39 (2):129-139

[32]李柏松.天然气过滤器气液分离性能的试验试验研究[J].天然气工业,2007,27(10):123-125

[33]CAPPS R W.Properly specify wire-mesh mist eliminators [J].Chemical Engineering Progress,1994,74(4):49-55

[34]BURKHOLZ A.Die Beschreibung der partikelabscheidung durch trägheitskräfte mit hilfe einer dimensionsanalytisch abgeleiteten kennzahl [J].Chem Eng Techol,1986,58:548-556

[35]LENRNER B J.High-tech mist elimination in multi-stage evaporators[J].Plant Operations Prog,1986,(5):52-56

[36]洪放.可调丝网除沫器:中国,95224980.4[P].1996-07-17

[37]唐晓东,王志红,诸林.一种天然气脱硫脱水净化装置:中国,200610020946.X[P].2006-10-11

[38]陈长林.波形丝网除沫器:中国,97236744.6[P].1999-01-27

[39]王玉洁,李海平,王静,等.一种捕沫分离装置:中国,200910260116.8[P].2010-06-09

[40]RAHIM I R,ABBASPOUR D.Determination of pressure drop in wire mesh mist eliminator by CFD[J].Chemical Engineering and Processing,2008(47):1 504-1 508

[41]张李伟,孙海鸥,蕴蕾.船用丝网除雾器分离效率计算[J].船舶工程,2007,29(5):1-8