L沸石的合成条件与反应性能研究

2012-01-16卢亚昆宋丽娟孙兆林

卢亚昆, 万 海, 任 创, 宋丽娟*, 孙兆林

(1.辽宁石油化工大学辽宁石油化工重点实验室,辽宁抚顺113001;2.中国石油大学化学化工学院,山东东营257061)

L型沸石(国际沸石协会代码:LTL)是一种含钾人工合成沸石,迄今尚未在自然界中发现等同体。L沸石具有一维孔道结构[1],它是由交替的六方柱笼与钙霞石笼在C轴方向上堆积而成,再按六重轴旋转产生十二元环孔道,其孔径为0.71nm,动力学直径为0.8 1nm[2]。L分子筛典型的化学组成为0.9~1.3(Na,K)2O∶Al2O3∶(5.2~6.9)SiO2∶xH2O,x的取值在0~9之间[3]。

L沸石具有良好的热和水热稳定性,并且有芳构化和异构化性能,是极好的催化基质,在吸附和催化等方面表现出优良性能,在催化反应中得到极其广泛的应用,如催化重整、加氢环化、催化裂化、加氢裂化、加氢异构化和芳烃氯化等石油加工过程[4-6];另外L沸石还具有较高的吸附活性,可用做吸附剂。L沸石经过改性后,可用于化工合成过程,如CO加氢等。L型沸石自身的结构特点及其独特的性能日益引起人们对其研究的重视,并开发了在多种领域中的用途[7]。

1 实验部分

1.1 实验材料

硅溶胶:w(SiO2)=2 9.3 2%,w(Na2O)=0.277%,密度为1.19~1.20g/cm3;

偏铝酸钠:w(NaOH)=45%,w(Al2O3)=41%,中国国药集团化学试剂公司;

氢氧化钠:分析纯,纯度96%以上,中国国药集团化学试剂公司;

氢氧化钾:分析纯,纯度82%以上,中国国药集团化学试剂公司;

去离子水:辽宁石油化工大学化学与材料科学学院自制。

1.2 催化剂制备

首先将硅溶胶溶液缓慢滴加到混合均匀的NaOH,KOH,NaAlO2溶液中,于不同水浴温度下强力搅拌一定时间,得到均匀的白色凝胶;而后,将不同水浴温度下的合成液装入有聚四氟乙烯内衬的不锈钢晶化釜内,在不同的晶化温度下晶化不同时间;最后,将晶化釜底沸石原粉收集,洗涤至pH值为9~10,并经100℃恒温干燥,得到L沸石晶体原粉。

1.3 催化剂的表征

X射线衍射:采用日本理学D/MAX-RB型X-射线粉末衍射仪测定所合成的分子筛粉料样品的物相。衍射仪器工作参数为:Cu-Kα辐射,入射波长为0.154nm,管电压30kV,管电流100mA,阶宽为0.02°,扫描速度8(°)/min,扫描方式为连续扫描。通过比较XRD特征峰的强弱,判定各样品的相对结晶度。

傅里叶变换红外光谱(FT-IR):FT-IR测定选用Perkin-Elmer公司生产的Spectrum TM GX傅里叶变换红外光谱仪,中红外DTG检测器,测定范围4 000~400cm-1,扫描次数16次,分辨率4 cm-1,KBr制样。

1.4 催化剂的性能测试

以正戊烷为原料,在直径为7mm的不锈钢管固定床反应器中进行。压力常压,空速1.0h-1,温度为0~550℃的条件下进行正戊烷反应的性能评价。产品采用上海分析仪器厂生产的SP-2100型气相色谱仪分析。

2 结果与讨论

2.1 L分子筛的合成

在初始硅铝溶胶配比为n(K2O)/n(Na2O)/n(Al2O3)/n(SiO2)/n(H2O)=5.4∶5.7∶1∶30∶500和温度为170℃条件下,反应24h,可得到髙结晶度的L沸石。XRD表征结果(见图1)可知,在此条件合成的晶体为L沸石,无其它晶相和非晶物。L沸石的特征峰分别出现于2θ=5.6°,19.3°,22.7°, 25.6°,28.0°,29.1°和30.7°。

2.2 L分子筛合成条件的考察

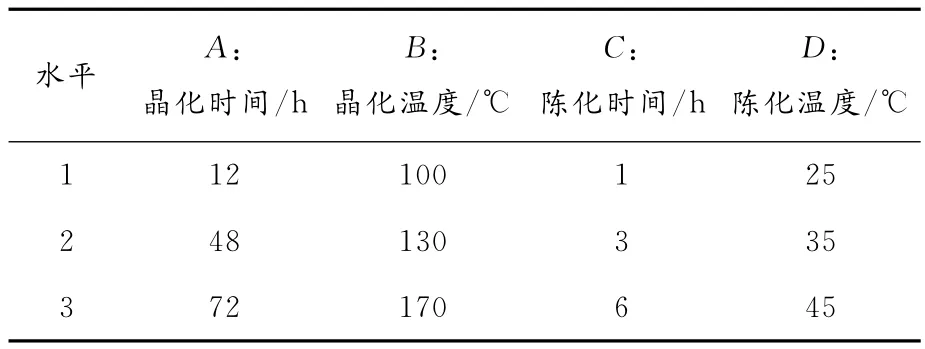

因为L沸石的晶化相区间相对狭窄,所以在合成过程中要严格控制反应条件。正交实验所选因素为晶化时间(A)、晶化温度(B)、陈化时间(C)、陈化温度(D)。每个因素各选3个水平,因素水平表见表1,正交实验结果及极差分析见表2。在建立的4因素3水平的正交实验中,合成L沸石的物质量比均为:n(K2O)/n(Na2O)/n(Al2O3)/n(SiO2)/n(H2O)=5.4∶5.7∶1∶30∶500。通过对正交实验进行极差分析可以得出:在变化水平范围内,晶化温度(B)对结果的影响最大,其次依次为晶化时间(A)、陈化温度(D),陈化时间(C)对结果影响最小。正交实验所制的各样品的XRD谱图见图2。

Fig.1 XRD patterns of L zeolite图1 L型沸石标准样品的XRD

表1 正交实验的因素水平表Table 1 The table of the factors and levels of the orthogonal experiment

表2 正交实验结果及直观分析表Table 2 The result of orthogonal test and the direct-vision table

续表2

Fig.2 XRD patterns of synthesized zeolites with different condition图2 各合成L沸石样品的XRD

从图2可以看出所有样品均可以观察出其明显的L沸石特征峰,但是各个样品的特征峰强度不尽相同。将图1标准L沸石结晶度设定为100%,根据各样品的特征峰的峰面积可以计算出正交实验产品的相对结晶度见图3。

Fig.3 Relative crystallinity of different synthesized L zeolites图3 各合成L沸石样品相对结晶度

从图3可以看出,所得样品的相对结晶度呈现出规律性变化。其中1,4,7号样品相对结晶度为50%左右;2,5,8号样品相对结晶度为60%左右;3,6,9号样品相对结晶度为90%左右。在相同的晶化温度下改变其它的合成条件,对样品的结晶度影响不大,但是在不同的晶化温度下,合成出样品的结晶度差别较大。

在分子筛合成过程中,温度是主要的动力学控制因素,从图2,3中可以看出,当晶化温度为100℃时,得到的L沸石结晶度较低,为50%左右;随着晶化温度的升高,产品的结晶度增大;当晶化温度达到170℃时,得到晶型完美且结晶度较高的L沸石。升高温度可促进凝胶中固相溶解及液相浓度增加,从而加速晶核生成为沸石晶体;由于晶化温度越高,越有利于热力学性质更稳定的晶相分子筛的形成,因此合成L沸石时,晶化温度不宜过低,否则晶化过程太慢 ,合成的沸石纯度较低[8];本实验中最佳的水热条件为晶化温度170℃、晶化时间24h、陈化温度25℃、陈化时间3h。

Fig.4 XRD patterns of synthesized zeolites with different crystallization temperature图4 不同晶化温度下L沸石样品的XRD

2.2.1 不同晶化温度的L沸石的XRD分析 在相同的晶化温度下合成样品的相对结晶度比较接近,而在不同的晶化温度下结晶度差别较大,其中晶化温度为100,130,170℃条件下合成L沸石的结晶度依次为49.4%,68.0%,92.0%。其XRD谱图如图4所示。晶化温度是沸石合成中的重要影响因素,温度的变化会影响水在反应釜中自生压力的变化,从另一个角度影响沸石的晶化过程和晶化产物结构。考察合成温度对L沸石合成的影响,由图4可知,当晶化温度为100℃时,产物由无定形转变过来,相对结晶度较低;随着晶化温度的升高,相对结晶度增加,当晶化温度达到170℃时,可生成相对结晶度很高的L型沸石。

2.2.2 不同晶化温度的L沸石的IR分析 图5

是晶化温度分别为100,130,170℃条件下合成样品的骨架IR光谱。

由图5可以看出,IR光谱中610,770,1 100 cm-1处的吸收峰强度随L沸石品体结构的变化而变弱较快。表明它们对L沸石晶体的骨架结构敏感,尤以610,1 100cm-1处的吸收峰对L沸石晶体结构最为敏感。这3个吸收峰随着晶化温度的降低而变弱,说明它们与L沸石晶体骨架结构中特征的结构单元是紧密相关的。770,1 100cm-1处的吸收峰分别归属为L沸石晶体骨架结构内外部连接对称伸缩振动和反对称伸缩振动。FKS将530~650 cm-1内的吸收峰归属为特征的双四元环和双六元环振动,而Wolf和Fuertig将此波区的吸收峰归属为表征SiO4和AlO4四面体交替连结的链结构[9-10],这些都说明该波区的吸收峰与沸石的特征结构有关。

Fig.5 IR spectra of L zeolites with different crystallization temperature图5 不同晶化温度下L沸石样品的IR

2.3 正戊烷异构化反应

2.3.1 正戊烷液体收率 图6是不同晶化温度的样品在压力为常压,空速为1.0h-1条件下的正戊烷液体收率。

Fig.6 The yield of liquid product of n-pentane图6 n-C5原料的液体收率

由图6可知,随着反应温度的升高,液体收率先增加后降低,当反应温度为460℃时液体收率达到最大值,但是当温度升高至550℃时,催化剂结焦,液体收率降至最低。从图6可以看出3种催化剂的液体收率有明显的差别。在相同的反应温度下,晶化温度为170℃的样品液体收率最高约为60%,晶化温度为100℃样品最高液体收率为35%。据此可以推断,催化剂的催化活性与其晶体和骨架结构密切相关。

2.3.2 异戊烷液体收率 图7是不同晶化温度的样品在压力为常压,空速为1.0h-1条件下的异戊烷液体收率。

Fig.7 The yield of n-pentane isomerization of L zeolites with different crystallization temperature图7 不同晶化温度制备的L沸石上正戊烷异构化反应的产品收率

由图7可看出,随着反应温度的升高,异戊烷的收率先增加后降低,当反应温度为460℃时,异戊烷的收率达到最高。3种催化剂的异戊烷收率有明显差距,在相同的反应温度下,晶化温度为170℃的样品异戊烷收率最高约为35%,晶化温度为100℃样品最高液体收率为25%。由于L沸石的六方晶系和独特孔道的结构特点,使其具有良好的异构化性能。晶化温度为170℃催化剂与其它相比,异戊烷收率提高10%,这表明相对较好的结晶度,骨架结构的L沸石具有较高的异构化性能。因为反应过程中,正戊烷首先转化为异戊烷,生成的异戊烷可以进一步裂解生成C1-C4低分子烃,正戊烷也可直接裂解,所以正戊烷异构化过程是平行连串反应。异构化反应是可逆的微放热反应,因此,低温对正戊烷异构化有利。从热力学角度分析,反应温度提高会影响异构化反应过程的化学平衡,降低整个反应过程的选择性;从动力学角度分析,反应温度提高会使正戊烷的异构化和裂解反应的速率均提高。温度较低时,正戊烷的异构化反应速度低是主要矛盾,升温有利;但温度较高时,正戊烷以及异戊烷的裂解反应导致选择性差是主要矛盾,升温不利。

烷烃异构化、芳构化反应是通过金属功能和酸性功能完成的。L分子筛催化剂不管是K型的或Ba型都是非酸性的,是一种单功能催化剂。它的异构化、芳构化机理不很清楚,但埃克森公司根据“分子造型”催化作用理论,即反应分子在催化剂活性位的吸附态,极大地影响着催化剂活性和选择性这一观点,认为L分子筛就是起了特殊的“分子造型”作用。L分子筛独特的通道结构定向吸附正戊烷,使正戊烷分子间通道轴平行,促进正戊烷发生异构化反应。大晶粒L分子筛催化剂,其活性和稳定性都比小晶粒的高,操作寿命增加。埃克森公司用不同的条件合成了简状、盘状、夹板状等L分子筛,实验结果表明各种形状催化剂活性和选择性差不多,催化剂的稳定性以简状的最佳。

3 结束语

在硅铝配比一定的情况下,通过正交实验可以得出L沸石的最佳合成条件为晶化温度为170℃、晶化时间24h、陈化温度25℃、陈化时间2h。C5在L沸石上主要发生异构化和环化反应,芳构化性能较弱,不同晶化温度制备的L沸石上异戊烷收率不同,其中最高收率约为35%。L沸石的结晶度、骨架结构及晶体形貌对C5异构化反应具有一定的影响。

[1] Breck D W,Breck W,Aonawand,et al.Crystalline zeolite L:US,3216789[P].1965-11-09.

[2] 方向明,李凤仪.载铂L型分子筛重整催化剂的发展趋势[J].江西科学,1996,14(3):189-194.

[3] 管志安,马恩甲.耐火材料[M].北京:北京钢铁学院出版社,1986:163-166.

[4] Kao Jar-Lin,Scott A Ramsey.Naphtha reforming catalyst and process:US,5980731[P].1999.

[5] Huss J,Albin,Krishnamurthy,et al.Process for the dehydrocyclization of acyclic hydrocarbons and catalyst composition therefore:US,4888105[P].1989.

[6] Himpsl,Francis L,Koermer,et al.Catalytic cracking of hydrocarbons with a mixture of zeolite L and zeolite Y:US,5106485[P].1992.

[7] 柯明,朱坤磊,宋昭峥,等.ZSM-5沸石和L沸石对FCC汽油芳构化降烯烃性能比较[J].石油化工高等学校学报,2006:19(1):54-55.

[8] 牛静静,郭士岭.高岭土微球原位合成L沸石过程中的影响因素[J].石油学报,2008,24(3):238-242.

[9] 中国科学院大连化学物理所分子筛组编著.沸石分子筛[M].北京:科学出版社出版,1978:137-138.

[10] 徐如人.沸石分子筛的结构与合成[M].长春:吉林大学出版社,1987.