多相泡沫体系稳定性研究

2012-01-16刘祖鹏李兆敏郑炜博王春志

刘祖鹏, 李兆敏, 郑炜博, 王春志

(1.中国石化胜利油田分公司地质科学研究院,山东东营257015;2.中国石油大学(华东)石油工程学院,山东青岛266555;3.胜利石油管理局技术检测中心,山东东营257000)

泡沫是气体分散于液体中的多相分散体系。随着泡沫应用领域的不断认识,泡沫体系得到了广泛的研究[1-5]。为了克服泡沫在严重非均质地层中调驱性能的降低,提出了在泡沫体系中加入固相颗粒形成多相泡沫体系来增强泡沫封堵性能的新技术。所谓多相泡沫体系是指将不溶性的固体颗粒分散在液体中,通入气体并添加极少量的添加剂(发泡剂和稳泡剂)通过充分搅拌混合,形成了固体颗粒均匀附着在气泡壁上的大量富集的含有气-液-固三相的体系[6]。该体系由起泡剂、气体和固体颗粒等组成,以其优良的性能在油气田三次采油和煤矿防火中得到了研究[7-10]。但是,由于多相泡沫体系形成机制的不同以及气-液-固复杂界面的存在,目前对于多相泡沫体系稳定性的研究还相对较少。

本文通过采用一种新的泡沫体系评价方法,分析了多相泡沫的形成机制与气液两相泡沫的不同,并通过大量的室内实验研究,开发出了一种性能优良的起泡体系,研究了影响多相泡沫体系稳定性的因素,并对其稳定机理进行了初步探索。

1 泡沫稳定性评价方法

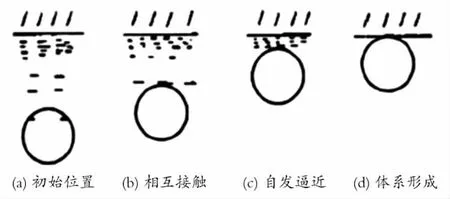

目前,泡沫稳定性的评价指标主要是起泡体积和半衰期,然而这两个参数并不能反映出固相颗粒对泡沫性能的影响。因为随着固相颗粒的加入,多相泡沫的形成机制发生了变化。采用Waring Blender方法在高速搅拌多相泡沫体系基液时,在固体颗粒和气泡周围出现了水化层。由于基液的运动和表面间引力的作用,固体颗粒和气泡开始出现了相互接触的机会。其固体颗粒与气泡的相对位置如图1(a)所示;接着,固体颗粒开始与气泡的水化层相接触,由于固体颗粒向气泡逼近,原来固体颗粒与气泡间的普通水层,逐渐从夹缝中被挤走,直至固体颗粒表面的水化层与气泡表面的水化层相互接触,其相对位置如图1(b)所示;在外加能的作用下,水化层变薄形成水化膜,此时水化膜表现出不稳定性,固体颗粒和气泡进一步逼近,自由能降低,水化膜的厚度自发变薄,此时固体颗粒向气泡自发逼近,位置如图1(c)所示;最后水化膜进一步变薄直至破裂,固体颗粒与气泡接触并且附着在气泡壁上形成了气-液-固的三相泡沫,如图1(d)所示。

Fig.1 Formation process of mufti-phase foam system图1 多相泡沫体系的形成过程

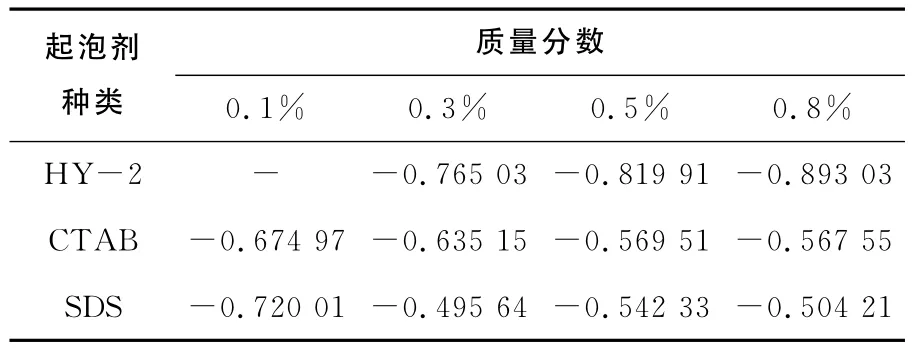

在泡沫稳定性评价方面主要是Bikerman方法[11],Edinzo I[12]在Bikerman方法的基础上,发现在定起泡剂质量分数条件下,泡沫高度与泡沫衰减时间的对数呈线性关系。但上述分析方法采用Ross-Miles方法生成泡沫,其不足之处在于实验中泡沫高度的测试时间较长。本文通过采用Waring Blender方法生成泡沫后,立即将泡沫倒入量筒中,记录下泡沫的初始体积即起泡体积,同时按下秒表分别记入当量筒中析出10,20,30,40,50mL液体时所用的时间。通过分析可知,泡沫液体析出时间的对数和析出体积倒数的对数存在线性关系,因此可以用直线斜率来描述固相颗粒对泡沫体系的影响。

首先定义无因次泡沫析出时间t′,

式中,t-泡沫液体析出时间,min;

t1/2-半衰期,min;

t′-无因次泡沫析出时间。

无因次泡沫析出时间的对数与相对应的泡沫液体析出体积倒数的对数存在直线关系。即,

其中,斜率a为泡沫液体析出速率。a是负值,其大小表征了泡沫的衰减速率。不同泡沫体系的泡沫液体析出速率是不同的,因而可以确定出固相颗粒对泡沫体系稳定性的影响。

2 实验部分

2.1 实验原料及仪器

起泡剂HY-2(工业品,恒业石油技术开发公司)和SDS(十二烷基硫酸钠,国药集团试剂有限公司)是阴离子表面活性剂,CTAB(十六烷基三甲基溴化铵,国药集团试剂有限公司)是阳离子表面活性剂。固相颗粒包括膨润土NT,微细水泥WN,预交联颗粒THL(工业品,白色粉状固体,北京希捷石油技术开发公司)。

主要仪器:Waring Blender搅拌器GJ-3S(青岛海通达专用仪器厂);磁力搅拌器HJ-4(金坛市医疗器械厂);激光粒度分析仪(山东润之科技有限公司)。

2.2 实验方法

2.2.1 泡沫体系基液的制备 在室温条件下,首先用去离子水配置一定质量分数的起泡剂溶液,然后将一定质量的不同类型固相颗粒与起泡剂溶液混合,最后通过磁力搅拌器连续搅拌基液12h,使起泡剂在固体颗粒表面达到吸附平衡。

2.2.2 发泡体系性能测定 在室温条件下,将配好的100mL基液倒入Waring Blender搅拌杯中,以7 000r/min转速下搅拌3min,将生成的泡沫倒入量筒中,从倒入时开始计时,读出此时的起泡体积,以及当泡沫分别析出10,20,30,40,50mL液体时所用的时间,其中析出50mL液体所用的时间即为泡沫半衰期。

2.2.3 固体颗粒的粒径测量 将适量预交联颗粒溶于水中,取配制好的预交联颗粒分散体系样品放入样品池,将样品池放入已预热30min的激光粒度分析仪中,设定各项参数后,测定颗粒的粒径大小和分布规律,并进行粒径数据统计分析。

2.2.4 多相泡沫微观形态的观测 通过Waring Blender方法生成泡沫后,立即将泡沫平铺在载玻片上,然后通过与显微镜连接的计算机采集多相泡沫的显微图片。

3 结果与讨论

3.1 两相泡沫体系稳定性研究

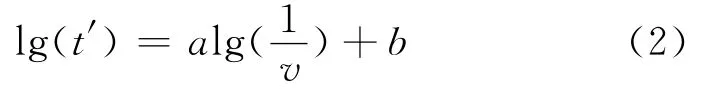

表1为3种起泡剂在不同质量分数下的起泡体积和半衰期。从表1中可以看出,随着起泡剂质量分数的增加,CTAB和SDS的起泡体积基本不变,HY-2的起泡体积先增加然后降低。而HY-2的半衰期要明显高于CTAB和SDS。

表1 起泡剂的起泡体积和半衰期Table 1 Foam ability and half life period of different foaming agents

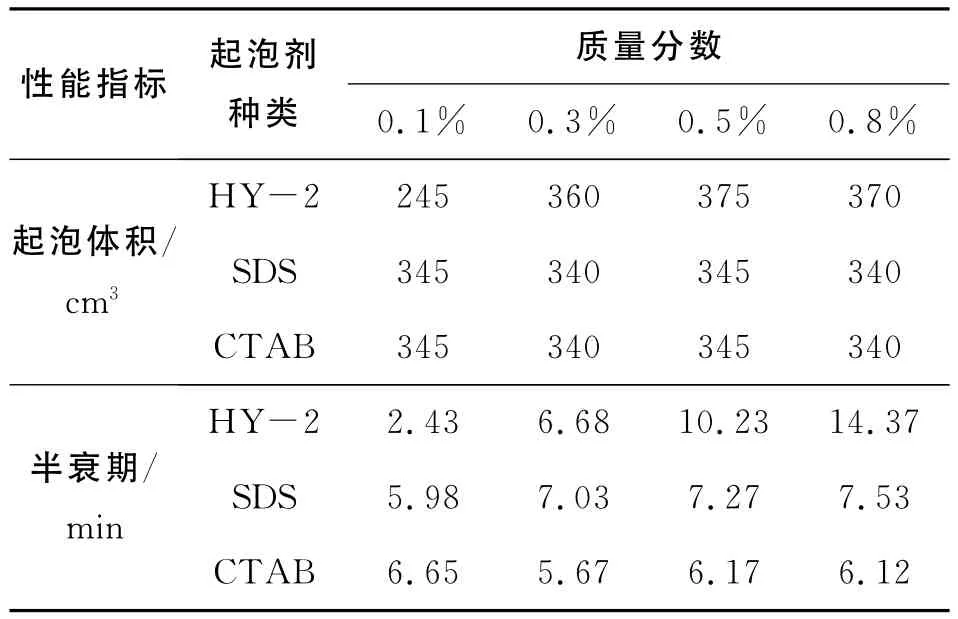

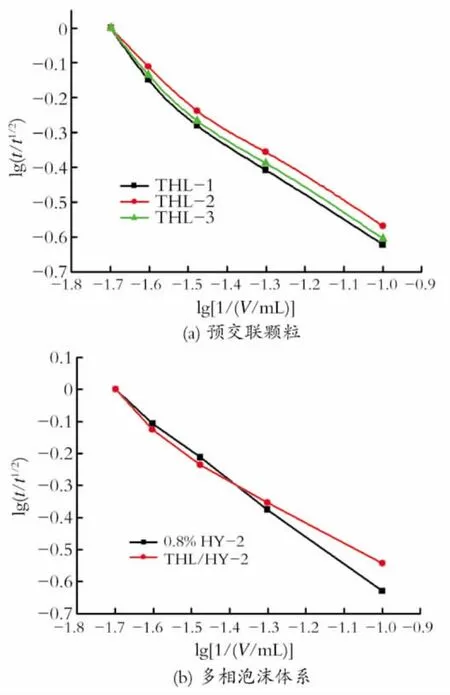

图2表示起泡剂质量分数对不同起泡剂溶液泡沫衰减速率的影响。从图2中可以看出,当起泡剂的质量分数恒定时,泡沫液体析出体积倒数的对数与其析出的无因次时间对数存在较好的线性关系。斜率越小,泡沫析出液体越慢,泡沫体系越稳定。不同质量分数的起泡剂的直线斜率也不同,即泡沫衰减速率也不同。这说明在两相泡沫体系中,泡沫衰减速率只与起泡剂质量分数有关系。通过拟合图2中的直线计算出的斜率如表2所示。由表2可知,在相同质量分数下,只有HY-2的泡沫衰减速率最小,说明其最稳定。实验结果与采用半衰期曲线得出的结论相同。

Fig.2 Effect of concentration of foaming agent on foam decay rate图2 起泡剂质量分数对泡沫衰减速率的影响

表2 不同质量分数起泡剂的泡沫衰减速率Table 2 Foam decay rate of foaming agents with different concentration

3.2 固体类型对多相泡沫体系稳定性的影响

实验中研究预交联颗粒、膨润土、微细水泥与起泡剂复配后的发泡性能。固定起泡剂质量分数为0.5%,预交联颗粒、膨润土、微细水泥的质量分数为0.4%,结果如表3所示。在配置多相泡沫体系基液时,起泡剂一方面通过吸附改变固相颗粒表面的物理化学性质,使亲水性表面变为疏水性表面,易于粘附在泡沫上;另一方面起泡剂能显著降低基液的表面张力,使其易于形成均匀细腻泡沫。由表3可以看出:预交联颗粒与泡沫体系的配伍性较好,加入颗粒后半衰期增加,泡沫稳定性提高,但是体系的起泡体积有所降低;而加入粘土和微细水泥后,泡沫的发泡体积和稳定性均会降低,因此本文选择预交联颗粒作为固体颗粒添加剂。

表3 固体颗粒类型对多相泡沫体系起泡性和稳定性的影响Table 3 Effect of solid particles on foam ability and stability of multi-phase foam system

3.3 固相颗粒大小对多相泡沫性能的影响

由于固体颗粒要附着在气泡的外壁上,因此固体颗粒的大小对多相泡沫体系的形成与稳定有很大影响。如果颗粒过大,固体颗粒则不易黏附在气泡壁上,不能形成多相泡沫,即使黏附上了,其重力也会超过气泡的承受能力,造成气泡破裂。因此固体颗粒的大小必须满足一定的条件。实验中,先对预交联颗粒THL进行过筛分级处理,分别得到了3种不同尺寸的预交联颗粒THL-1,THL-2,THL-3,然后采用激光粒度分析仪测量它们的粒径分布,最后采用Waring Blender方法生成多相泡沫,其中THL-1,THL-2,THL-3三种预交联颗粒的质量分数为0.7%,起泡剂HY-2的质量分数为0.8%。

表4为THL-1,THL-2,THL-3三种颗粒的粒径统计数据。图3(a)表示了不同粒径的预交联颗粒对多相泡沫衰减速率的影响。从图3(a)中可以看出,3条曲线的变化规律基本一致,在泡沫排液的前期(10~30mL)的斜率要大于泡沫排液的后期(30~50mL),说明多相泡沫后期相对前期稳定,这明显不同于常规的气液两相泡沫体系,因为后者的泡沫排液速率是恒定的。这是因为当多相泡沫生成后,固体颗粒与气泡之间并没有达到动态平衡,在初始阶段,颗粒与气泡发生碰撞,导致气泡消失,一定时间后,颗粒会分布在Plateau边界处,自此泡沫体系达到稳定,衰减速率降低。图3(b)为多相泡沫体系和泡沫体系衰减速率的对比,从图3(b)中可以看出在初始阶段泡沫的稳定好,但在后期多相泡沫体系的衰减速率低,因此,固相颗粒阻碍气泡合并,延缓液膜变薄作用主要发生在后期。

表4 固相颗粒的粒径数据Table 4 Particle size data μm

Fig.3 Effect of particle size on properties of multi-phase foam system图3 粒径对多相泡沫体系性能的影响

3.4 固相颗粒质量分数对多相泡沫性能的影响

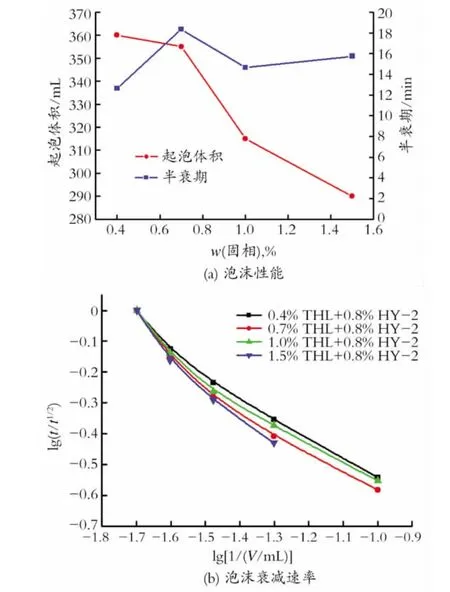

固定起泡剂质量分数为0.8%,分别设置预交联颗粒的质量分数为0.4%,0.7%,1.0%,1.5%,基液的发泡性能和稳定性如图4(a)所示。图4(a)表示了THL/HY-2分散体系的泡沫性能。它表明随着固相颗粒浓度的增加,体系的起泡能力逐渐降低。它的起泡性能要小于单一的起泡剂溶液的起泡性能。这是因为一方面预交联颗粒是亲水性的固体颗粒,起泡剂要改变其固体颗粒表面的物理化学性质,使亲水性的固体颗粒表面疏水,因此用于实际发泡的发泡剂量就减少;另一方面是由于起泡剂质量分数小,基液的表面活性能降低有限,因此泡沫的起泡性能降低。由图4(b)可知,不同质量分数的THL/HY-2分散体系的泡沫衰减速率曲线变化规律一致,与图3中的变化规律相同,说明THL/HY-2体系的稳定性机理相同。

Fig.4 Effect of particle concentration on properties of multi-phase foam system图4 固相颗粒质量分数对多相泡沫性能的影响

3.5 多相泡沫体系的显微观察

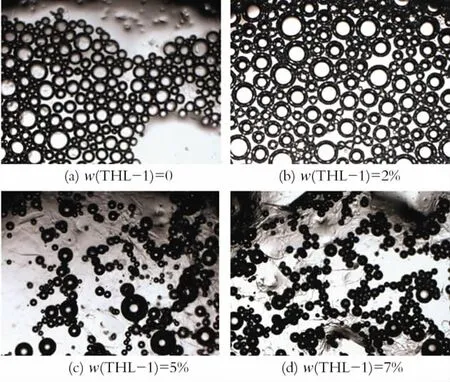

通过Waring blender方法生成泡沫,然后立即将泡沫放到显微镜下进行观察,结果如图5所示。Zhang Shuiyan等[13]指出固体颗粒分布在气泡表面和气泡之间的液膜处。随着泡沫排液的进行,颗粒会逐渐聚集到Plateau边界处。由图5可以看出,在起泡剂溶液形成的泡沫体系中,气泡分布均匀,而且比较细腻。同时,因为只有起泡剂吸附在气泡表面,所以气泡之间的液膜强度比较弱,容易发生气泡的合并。而对于多相泡沫体系,当固相质量分数为2%时,颗粒会吸附在液膜处,将相邻气泡连结,如图5(b)所示。此时,液膜处的颗粒能增加气泡之间合并的阻力,从而增加泡沫稳定性。同时,图5(b)中的气泡表面的厚度要大于图5(a)中的,说明有一部分颗粒分布在了气泡表面上,加强了气泡表面厚度。上述两个因素,吸附在气泡表面和气泡之间液膜的颗粒阻止了气泡的合并。但是,当固相颗粒质量分数为5%和7%时,如图5(c)和5(d)所示,不能形成均匀细腻的泡沫。从图5中可以看出,气泡以聚集体的形式存在,这主要是因为起泡剂在颗粒上的吸附过多,以至于起泡剂不能形成有效的泡沫体系。

Fig.5 Optical microscope images of multi-phase foam system图5 多相泡沫体系的显微照片

4 结束语

(1)由于固体颗粒的加入,多相泡沫体系的衰减速率与泡沫的不同,定起泡剂质量分数条件下,泡沫的衰减速率是恒定的,而多相泡沫体系的衰减速率为先增加后降低;

(2)根据对多相泡沫组成成分的分析,复配出了一种发泡体积高、稳定性强的泡沫体系;

(3)固体颗粒会影响多相泡沫体系的性能,其中颗粒越小,泡沫体系越稳定,颗粒质量分数越大,发泡体积越低,稳定性越差。

[1] 谢剑耀,樊世忠.泡沫稳定性[J].油田化学,1988,5(1):56-63.

[2] Kruglyakov M P,Elaneva I S,Vilkova G N.About mechanism of foam stabilization by solid particles[J].Advances in colloid and interface science,2011(2):1-9.

[3] Regine V K,Hans-joachim M.Film stability control[J].Current opinion in colloid &interface science,2002(7):42-49.

[4] 于田田,王善堂,宋丹,等.弱泡沫体系提高稠油热采效果[J].石油化工高等学校学报,2010,23(3):10-12.

[5] 岳玉全,郑之初,张世民.氮气泡沫驱发泡剂优选及油层适应性室内实验[J].石油化工高等学校学报,2010,23(1):80-84.

[6] 秦波涛,王德明,陈建华,等.高性能防灭火三相泡沫的实验研究[J].中国矿业大学学报,2005,34(1):11-15.

[7] 邱红兵.高温三相泡沫调剖剂在曙13938区块的研究与应用[J].辽宁化工,2010,39(6):614-617.

[8] 刘祖鹏,李兆敏,李宾飞,等.多相泡沫体系调驱提高原油采收率试验研究[J].石油与天然气化工,2010,39(3):242-245.

[9] 穆枭,冯其明,陈建华,等.铝土矿浮选三相泡沫稳定性研究[J].中国矿业,2008,17(1):81-83.

[10] 赵玲莉,张明.三相调剖技术与应用[J].油田化学,1994,11(4):319-321.

[11] 徐振洪,朱建华,张荣曾.浮选起泡剂泡沫稳定性的评价方法研究[J].化工学报,1999,50(3):399-403.

[12] Edinzo I,Jose A,Ana F,et al.A new method to estimate the stability of short-life foams[J].Colloids and surfaces A:Physicochemical and engine,1995(311):167-174.

[13] Zhang Shui-yan,Sun De-jun,Dong Xiao-qiang,et al.Aqueous foams stabilized with particles and nonionic surfactants[J].Colloids and surfaces A:Physicochemical and engine,2008,324:1-8.