稠油处理站生产工艺优化改造研究与应用

2012-01-03程思南

程思南,高 娜,张 哲

(1.新疆油田公司重油开发公司,新疆克拉玛依 834000;2.新疆油田公司采气一厂,新疆克拉玛依 834000)

稠油处理站生产工艺优化改造研究与应用

程思南1,高 娜1,张 哲2

(1.新疆油田公司重油开发公司,新疆克拉玛依 834000;2.新疆油田公司采气一厂,新疆克拉玛依 834000)

近年来新疆油田逐渐进入石油开采后期,原油含水率越来越高,稠油处理站原油处理系统已不能满足开发后期的生产要求。针对此种情况,对原油处理系统进行了优化改造,包括一段沉降罐扩容,加热工艺优化以及其他细节上的优化改造,效果显著,达到了预期目的。

稠油处理;工艺改造;节能降耗

0 引言

新疆油田公司重油开发公司稠油处理站主要是针对开发中期的特点而设计配套的,进入开发后期后,采出液的乳化特性、介质特性、温度、含水等都有较大变化,原油集输方式、设备结构不能适应这一变化的需要。所以公司近几年不断地查找处理站生产系统中存在的问题,对原有的生产工艺进行了合理的优化改造。

1 一段沉降罐扩容改造

对于现有的热化学沉降脱水工艺来说,沉降分离设备的效率起着关键作用。沉降罐主要利用水洗和重力沉降分离作用,实现油水分离。一段沉降罐在整个处理站的脱水工艺流程中占有重要地位,它可脱除作业区来液中的大部分泥沙、悬浮物、乳化油滴等,其脱水效果和脱水质量直接影响着下游的毛油含水率及二段沉降罐的含水率,从而对最终的交油是否合格起着关键的作用。

1.1 改造前存在的问题

影响沉降罐效率的决定性因素是沉降时间。随着超稠油和特超稠油的逐步开发,来液量逐年增加,含水率也呈现上升趋势, 这种情况对沉降罐的沉降时间提出了更高的要求。处理站原有容积为1 000 m3的一段沉降罐,在日来液6 000 m3、温度约50℃的情况下,沉降时间不足5 h,加入一段沉降罐的破乳剂不能充分利用,致使毛油含水偏高;从污水处理角度考虑,一段沉降罐内污水沉降分离空间狭小,使得污水沉降分离时间短,造成一段沉降罐污水含油较高,给后端处理带来很大难度。

1.2 一段沉降罐改造后效果分析

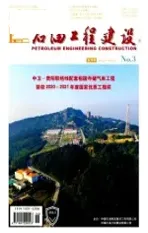

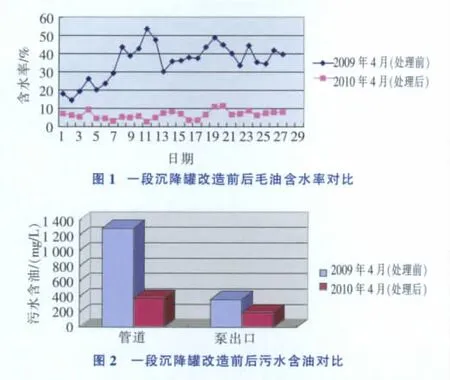

2009年处理站投用3 000 m3一段沉降罐,改造后的3 000 m3一段沉降罐脱水时间为22 h(双罐运行),单罐运行脱水时间为11 h。沉降时间的大幅度增加,对脱水效率起着积极的作用。图1、2为改造前后毛油含水率对比和污水含油对比。

从图1可以看出,一段沉降罐扩容改造之前的原油脱水系统一直处于持续波动状态,表现为毛油含水在30%~50%波动,一段沉降罐扩容改造之后,毛油含水率明显降低,含水率降低到10%以下。从图2可看出,高出水管道和泵出口的污水含油大幅度减小,极大减轻了下游脱水工艺负担。

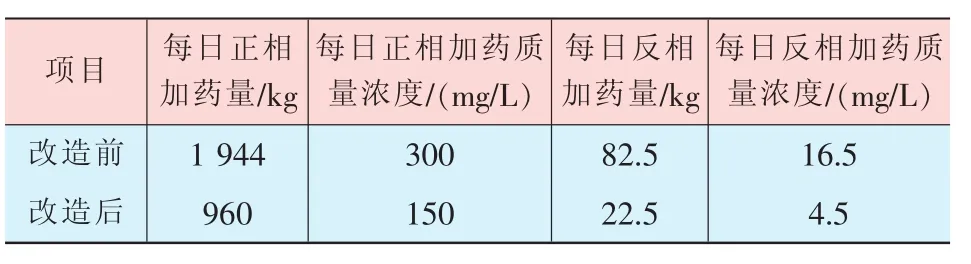

由于处理站采用两段热化学沉降脱水工艺,加药量和加药浓度也受到来液影响,如表1所示。

表1 改造前后正反相破乳剂加入情况对比

由表1可明显看出,3 000 m3一段沉降罐投用后,由于沉降时间的增加,正反相破乳剂的添加量大幅度减少,使稠油处理站生产运行成本大大降低。

2 加热工艺优化

2.1 原有加热工艺存在的问题

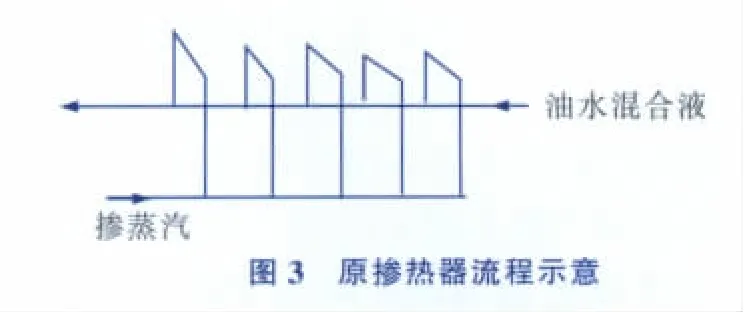

处理站原有的加热工艺采用的是多组插管式掺热器,它是一种将高压节流后的高温饱和蒸汽通过蒸汽喷头直接注入原油的加热装置,包括油管道、蒸汽管道和弯型喷头,高温蒸汽经历由气态变为较低温度下液态的相变过程,释放出大量的热量,对原油进行加热和掺水以达到升温和降黏的目的。由于总来液含水率偏高,加热所需热量大,蒸汽资源浪费严重。图3为原有掺热器的简略流程。

原有加热工艺在实际生产应用中存在以下问题:(1)直接掺蒸汽传热效率低,加热效果差。(2)掺蒸汽管道剧烈振动,安全系数不够。(3)两段加热工艺,能耗较大,生产运行成本较高。

(4)管道繁多,流程复杂。

2.2 加热工艺改造后效果分析

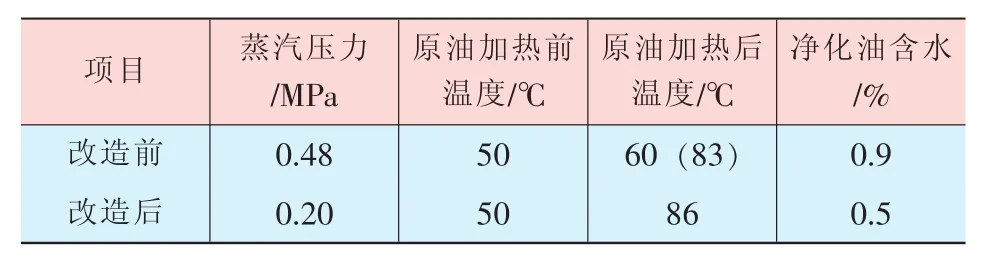

2008年5月处理站停用了原加热蒸汽管道,投用3台自动相变掺热器。该装置采用蒸汽掺热、闭环负反馈、机械防振等加热和控制技术,与传统换热器相比,具有功率大、传热效率高、适应性强的特点。可以实现自动控制或手动操作,且安装、维护方便,易于管理,运行费用低。改造前后运行参数对比见表2。

表2 改造前后掺热器运行参数对比

从表2中的数据可以看出,处理站加热工艺改造后,在达到交油要求条件下,蒸汽压力由原来的0.48 MPa降低到0.20 MPa,这表明改造后的加热工艺大大增强了原油升温过程中的安全系数,且只需一次加热即可达到所需温度,说明改造后的加热工艺的加热效率大幅度增加,加热效果明显提高。

按目前的生产数据计算,处理站平均日来液Q总为6 000 m3左右,每天需加热毛油约450 t,总来液含水率93%,毛油含水率按10%考虑,则经计算可知,处理站加热工艺改造后,日生产所需要蒸汽量从原来的4 491 kg/h降低到629.25 kg/h,达到了节能降耗的要求。

3 处理站其他工艺细节优化改造

3.1 加药点改造

为了更加充分利用破乳剂对油水混合物的破乳作用和提高加药流程的应变能力,处理站对正相二段加药点和反相加药点进行了改造,即在毛油储罐进口管道上增设一个加药点,而原有的转油泵出口加药点可以更换使用,使加药方式更为灵活,将原来的污水罐进口加药点移到一段沉降罐高出水管道位置,这样增大了反相破乳剂与含油污水的混合时间,使破乳效率有了一定的提高。

3.2 回掺水管道的改造

自3 000 m3一段沉降罐投用后,原来的回掺水系统也经过改造,即将二段脱出污水自压到污水罐流程改造为将二段脱出污水自压到回掺罐中,利用回掺泵打入一段来液线,这样可重复利用回掺水中的热量和破乳剂,改善了脱水效果及脱水质量。

3.3 转油泵的改进

稠油处理站早期选用中开式离心式油泵,该泵对输送介质的要求较高。由于原油进大罐后出现油水分层,造成中开式离心式油泵气蚀严重,频繁损坏,设备维修工作量大,费用高,且机泵效率低,输送单耗偏高。因而处理站先后对两台转油泵进行了更新,由原来的100KY100-200CTJ中开式离心式油泵改为TLB-50(m3/h)/1.0(MPa)稠油泵,降低了扬程,增大了排量,使输油泵和工艺管道达到了最佳配合,泵的效率由62%增加到70%。

4 结束语

原油处理站经过一段沉降罐的扩容、原油加热工艺以及有关细节的改造,使生产工艺得到优化,简化了工艺流程操作,提高了脱水效率与脱水质量,减轻了工人劳动强度,而且降低了原油处理站的运行成本,达到了预期的目的,满足了节能降耗的要求。

[1]杨世铭.传热学(第二版)[M].北京:高等教育出版社,2002.

[2]许文.换热器选型与制造工艺[M].北京:北方工业出版社,2006.

[3]敬加强.储运设备(第一版)[M].成都:西南石油大学出版社,2002.)

Research and Application of Production Process Optimization and Upgrading at Heavy Oil Processing Station

CHENG Si-nan(Xinjiang Oilfield Heavy Oil Development Company,Kelamayi 834000,China),GAO Na,ZHANG Zhe

In recent years,Xinjiang Oilfield has gradually gone into the later stage of production.With the water/oil ratio increasing more and more,the crude oil processing system at Heavy Oil Processing Station does no more satisfy the production requirements.Therefore the optimization and upgrading of the crude oil processing system are carried out,which include increasing capacity of primary sediment tank,heating process optimization and other detail optimization and upgrading.The results are remarkable and reach the expected goal.

heavy oil processing;process upgrading;energy saving and consumption reducing

10.3969/j.issn.1001-2206.2012.01.022

程思南 (1986-),男,新疆克拉玛依人,助理工程师,2008年毕业于大庆石油学院油气储运工程专业,现从事稠油处理集输方面的工作。

2011-04-14;

2011-11-23