高分子材料的金属化

2011-12-27谢菁琛李丽波杨秀春

谢菁琛, 李丽波, 杨秀春

(哈尔滨理工大学化学与环境工程学院,黑龙江哈尔滨 150040)

高分子材料的金属化

谢菁琛, 李丽波, 杨秀春

(哈尔滨理工大学化学与环境工程学院,黑龙江哈尔滨 150040)

由于金属化后的高分子材料同时具有高分子材料和金属材料的特性,使得高分子材料金属化在各个领域得到广泛应用。综述了高分子材料金属化的几种常见工艺,介绍了各种工艺的特点和镀层性能及其应用。其中,化学还原法由于其工艺简单,获得的镀层与基体结合力强,而越来越受到人们的关注,今后必将成为高分子材料金属化工艺的主流。

高分子材料;金属化;化学还原

0 前言

高分子材料金属化是利用物理或化学手段在高分子材料表面镀上一层金属,使其表面呈现出金属的某些性质,如导电性、磁性、导热性等。金属化后的高分子材料具有金属外观,镀层硬度高,便于焊接,可以代替金属制品,降低成本;同时由于高分子材料一般具有高韧性,耐热性,耐蚀性等,使得金属化的高分子材料比普通金属材料性能更好,并广泛应用于电子、机械、化工设备、航空航天、生物医学等领域。

1 高分子材料金属化工艺

高分子材料的金属化方法主要有两种:干法和湿法。干法主要包括物理气相沉积和化学气相沉积等;湿法主要包括化学镀、电镀以及化学还原等。

1.1 物理气相沉积

物理气相沉积法简称PVD,主要包括真空蒸发和磁控溅射。它们都要求沉积薄膜的空间要有一定的真空度,故真空技术是物理气相沉积法的基础。

真空蒸发法是指在真空环境下加热镀膜材料,使其在极短时间内蒸发,沉积在高分子材料表面上形成镀层。此法成膜速率快、效率高,但薄膜与基体结合较差。为此,人们将等离子刻蚀和真空蒸发法结合起来以提高结合力(也有人将此方法称为离子镀)。Kurdi J等[1]用氨等离子体处理聚丙烯后用真空蒸发法在其表面沉积了一层铝。通过 XPS和EXES分析,发现用氨等离子体处理后的聚丙烯和铝之间的结合力大大提高。

真空蒸发法只能蒸发像铝这种低熔点的金属,使其应用受到极大的限制。与之相比,磁控溅射法不需要预处理,结合力较强,且能沉积多种金属。磁控溅射法是用高能离子轰击靶材,使靶材表面原子获得足够能量脱离母材,并按相应的溅射方向飞跃出来,沉积在高分子材料表面的方法。Timothy G等[2]用此方法在 Kevlar纤维上分别沉积了厚度为0.3μm的3种不同的金属:钛-钨合金,金和铂。金属化后的纤维表现出较高的导电率、较好的机械性能和耐蚀性。

1.2 化学气相沉积

化学气相沉积法简称CVD,是指把含有沉积元素的反应气体引入反应室,在基体表面发生化学反应,并把固体产物沉积到基体表面的过程。

Perry W L等[3]用此方法在PTFE上成功沉积了铜,其工艺大致分为三步:(1)对PTFE表面进行化学粗化(钠-萘溶液);(2)用激光束(氩)刻画图案;(3)化学气相沉积铜(原料为β-二酮铜配位物)。结果显示:铜沉积在未经激光辐射的部分,表明激光将粗化的表面抚平至PTFE表面原始的形态。

化学气相沉积膜层致密,结合力强,厚度比较均匀,膜层质量稳定,但是影响膜的组成和结构的因素很多(如气体运动速率、压力分布、温度等),必须严格控制才能得到理想的膜。同时,传统的化学气相沉积法反应温度通常很高(900~2 000℃),容易导致基体变形和组织变化。

1.3 化学镀

化学镀是目前使用最广泛的一种高分子材料金属化加工方法,因为其对工件的材料和形状没有要求,所得镀层质量好,而且设备简单,操作方便。

1.3.1 去应力

一般的高分子材料都有应力,从而导致镀层与基体结合力不强,所以首先必须消除基体的应力。去应力的方法不一,简单列举两种:(1)将待处理的高分子材料在80℃恒温下用烘箱处理8 h;(2)将基体放入V丙酮∶V水=1∶3的溶液中浸泡30 min。

1.3.2 除油

材料在加工成型过程中难免沾上油迹,需要除油保证粗化均匀。常用的除油方法有有机除油、酸性除油和碱性除油。(1)有机除油:丙酮(或无水乙醇)浸泡30 min;(2)碱性除油:氢氧化钠25 g/L,碳酸钠 30 g/L,磷酸钠50 g/L,45~55 ℃,浸泡 30 min;(3)酸性除油:重铬酸钾15 g/L,浓硫酸300 mL/L,45~55 ℃,浸泡 30 min。

1.3.3 粗化

粗化是用手工、机械或化学的方法使高分子材料表面变得粗糙、无光泽并具有亲水性的过程。粗化有物理粗化(包括机械粗化,等离子体刻蚀等)和化学粗化,此处重点介绍化学粗化。虽然各种高分子材料的化学镀工艺流程大部分相同,但是由于各种材料的结构与性质的差异,粗化方法并不一定相同。以下列举了几种常见高分子材料的粗化方法:

(1)ABS

CrO3400 g/L,浓硫酸200 mL/L,45~55 ℃,30~60 min。

(2)PET

方法一:质量分数为10%的 KMnO4,质量分数为10%的NaOH,50℃,20 min;方法二:KMnO40.17 moL/L,HNO31.24 moL/L,CR[4],65℃,30~90 min;方法三:NaOH 200 g/L,丙二醇 150 mL/L,50℃,20 min。

(3)PVC

方法一:CrO320 g/L,浓硫酸 600 mL/L,70~75℃,5~15 min;方法二:KMnO4350~400 g/L,添加剂[5]5 mg/L,p H值13,50℃,20 min。

(4)PC

NaOH 600 g/L,NaNO3120 g/L,NaNO2120 g/L,93 ℃,30~60 min。

(5)环氧树脂

H2SO4430~450 g/L,CrO3350~400 g/L,60~80 ℃,5~10 min。

(6)PS

CrO3400 g/L,浓硫酸400 g/L,70 ℃,15 min。(7)PA

KMnO4100~150 g/L,H2SO4100~150 g/L,70 ℃,20~30 min。

(8)PTFE

钠-萘溶液(c钠∶c萘=1∶1,溶解在四氢呋喃溶液中),室温 ,1~15 min。

(9)PP

CrO320 g/L,浓硫酸600 mL/L,70~75 ℃,5~15 min。

(10)PI

质量分数为10%的NaOH,70~75℃,10~20 min。

1.3.4 活化

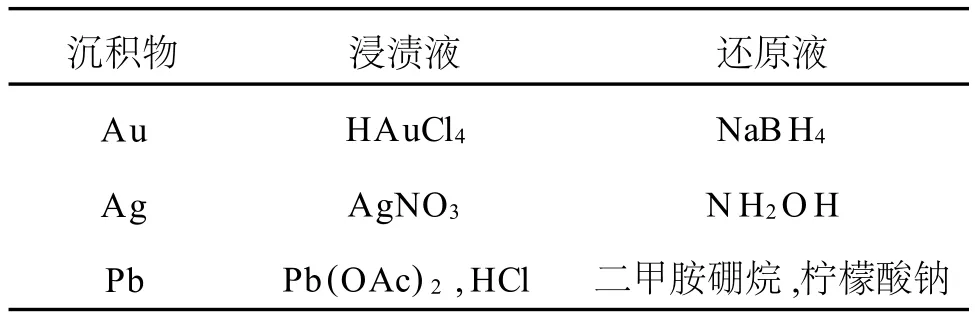

必须对高分子材料进行活化,在其表面形成催化点,才能诱发后续的化学镀。传统的活化处理一般分两步,将基体浸渍到含有催化活性金属(如银、钯、铂、金等)的盐溶液中,然后还原金属离子,在基体表面形成金属膜。Zhu J T等[6]分别介绍了在聚合物上镀金、银、铅的活化方法,其浸渍液和还原液原料,如表1所示。

表1 化学镀金、银、铅的活化工艺原料

常见的高分子材料表面钯活化可分为敏化-活化两步钯活化法和胶体钯活化法两种。

方君等[7]用敏化-活化两步钯活化法在ABS基体上化学镀镍,其工艺为:SnCl2+浓HCl,室温,敏化2~5 min(为防止氧化,可加入少量金属锡);然后用 HCl+PdCl2,室温,活化3~5 min。为了降低成本,于雄等[8]用硝酸银溶液做活化液进行活化,在PET塑料上化学镀铜。虽然这种方法溶液配制简单,但其使用寿命短,不适合在生产线上应用。

胶体钯活化工艺是将活化、敏化合并为一步进行。吴连波等[9]用胶体钯活化法活化塑料基体后镀镍,其活化液配方为:PdCl20.05~0.20 g/L,浓HCl 30 g/L,添加剂 A 15 g/L,添加剂B 100 g/L。目前,活化工序中广泛采用胶体钯作为活化剂,但总的来说钯活化液成本高,且容易造成环境污染。为了进一步降低成本,减少污染,近年来出现了一种新的活化工艺——无钯活化。

相对于钯活化而言,无钯活化工艺成本低,操作简单,具有良好的应用前景。其中无钯活化镀镍工艺相对比较成熟:将8 g乙酸镍溶于100 mL甲醇中配制成80 g/L的乙酸镍醇溶液;另将7 g硼氢化钠溶于100 mL甲醇中配制成70 g/L的硼氢化钠醇溶液;搅拌至完全溶解后立即开始活化;活化时,先将基片放入乙酸镍醇溶液中,再将硼氢化钠醇溶液缓慢倒入乙酸镍醇溶液中进行活化,20~30 min后取出[10]。

Charbonnier M等[11]介绍了一种在高分子材料基体上无钯镀铜的工艺,其活化大致分为两步:(1)在基体表面沉积一层极薄的有机铜薄膜(将基体旋涂含CuAc2的乙醇溶液,喷涂、浸渍也可);(2)分解还原有机铜(还原方法有三种,用稀的硼氢化钠溶液还原;N2气氛中加热至270℃进行热还原;用氩等离子体处理或真空紫外放射进行物理还原)。

1.3.5 化学镀

化学镀可镀镍、铜、钴、金、银等金属,目前发展最快的是化学镀镍,因其优异的性能,几乎在所有的工业部门都得到了广泛的应用。

化学镀镍的镀液由主盐、还原剂、配位剂、稳定剂、光亮剂、加速剂及缓冲剂等组成。其中,配位剂和稳定剂在一定程度上会抑制反应的进行,加入量要适当,过量可能导致反应难以进行。镀液温度应该严格控制,温度过高将影响镀层和镀液的稳定性,一般碱性镀镍液为50℃左右,酸性镀镍液为85~95℃左右。p H值是化学镀镍的另一重要影响因素,要选择适当的缓冲剂,并注意随时调整镀液的p H值。

传统的化学镀工艺不仅繁琐,而且前处理过程容易造成污染。近年来,新型前处理工艺已成为研究热点。

Niino H等[12]将激光辐射和化学镀结合起来在PTFE表面沉积了镍和铜,其工艺大致分为三步:(1)激光辐射(在肼蒸汽的气氛中用激发态的ArF辐射基片);(2)活化(镀镍的活化流程为:H2SO4浸渍——PdSO4溶液浸渍——H2SO4浸渍;镀铜的活化流程为:H2SO4浸渍——Pd2+-Sn2+溶液浸渍——胶体Pd浸渍);(3)化学镀,实验中金属沉积在激光辐射过的部分,且结合力比较强。

1.4 电镀

传统的电镀工艺主要分两部分:前处理和电镀。前处理过程同化学镀的前处理过程,此处不再介绍。电镀工艺中最常见的就是电镀铜,镀液主要成分及工艺条件为:CuSO4150 g/L,H2SO440 g/L,NaCl 0.08 g/L,0.015 A/cm2,50℃,1.5 h。影响镀速、镀层厚度和结合力的因素很多(如电镀时间、电流密度、温度等),可以通过调整这些参数得到理想的镀层。同时在镀液中加入适量的添加剂也可以改变镀速、镀层的光亮度、硬度、耐蚀性等性能。

上世纪60~80年代,出现了一种导电聚合物直接电镀的工艺,常用的具有导电性的聚合物主要是多炔、聚吡咯、聚硫代苯等,其中聚吡咯有其应用价值[13]。后来在此基础上,人们开发了一种新的高分子材料直接电镀工艺,先在其表面直接形成一层导电膜,然后直接进行电镀。张鹏等[14]用此方法在ABS塑料表面直接电镀铜,其工艺主要包括:预处理、聚吡咯膜的形成和酸性硫酸铜电镀三个阶段。具体工艺流程为:前处理——除油——粗化—— 氧化——中和——催化—— 电镀。

(1)除油

碱性除油。

(2)粗化

KMnO4100~150 g/L,H2SO4100~150 g/L,OP乳化剂适量,70℃,20~30 min。

(3)氧化

KMnO470 g/L,NaOH 10 g/L,OP乳化剂3 mL/L,80℃,10 min。

(4)中和

水合肼6 mL/L,EDTA适量,p H值7。

(5)催化

吡咯15 mL/L,异丙醇150 mL/L,对甲苯磺酸钠10 g/L,对甲苯磺酸30 g/L,NaF 3 g/L,FeCl35~80 g/L,明胶2 g/L,OP乳化剂10 mL/L,室温,10 min。

(6)电镀

CuSO4·5H2O 75 g/L,H2SO4120 g/L,硫基苯并咪唑0.000 5~0.001 0 g/L,聚二硫二丙磺酸钠0.015~0.020 g/L,聚乙二醇0.05~0.10 g/L,NaCl 0.04~0.16 g/L,室温 ,20 min。

用该方法得到的镀层结晶均匀,粗糙度较低,无脱皮、针孔、毛刺等现象,并与基体结合牢固。

上世纪90年代,出现了一种直接电镀的新工艺——Futuron[15],开启了直接电镀技术的发展热潮。Futuron工艺是塑料经粗化后,在含250~300 mg/L的钯的专利活化剂中沉积 Pb-Sn复合镀层;随后在专利溶液中将锡置换为铜,使其具有导电性,水洗后,工件直接电镀酸性光亮铜或光亮镍。王桂香等[16]研究了几种胶体钯活化剂,并成功地在ABS塑料上直接镀铜。

与传统的电镀工艺相比,直接电镀工艺操作容易,稳定性高,有利于缩短工艺时间,提高产率。

1.5 化学还原法

上述高分子材料金属化方法一般存在金属层对高分子表面结合力差,耐久性不佳,镀膜设备造价高,工艺复杂等问题,在一定程度上抑制了高分子材料金属化的发展。为了简化工艺,加强金属和高分子材料之间的结合力,人们提出了一种新的金属化方法——化学还原法。

化学还原法是指通过金属盐与聚合物之间形成鳌合物,将金属离子带入到聚合物中;然后再将金属离子还原,从而在基体表面形成一层金属层。

Mitsuhiro等[17]用化学还原法成功地在聚亚胺脂(PU)表面沉积了金属钴。将一定量的CoCl2,MDI,PEE15和PEE3溶于DMF溶液中,混合均匀后在室温下于聚丙烯板上流延成膜。在100℃烘箱中加热48 h后放入NaBH4水溶液中,在20~60℃下还原12 min,通过XPS测试可知表面为比较纯净的金属钴。

孙益民等[18]提出用化学还原法在ABS树脂表面制备金属化膜,并用均匀设计实验法探讨了各因素对膜的质量的影响。其工艺流程为:将一定量的CuCl2,Pb(Ac)2溶于含ABS树脂的DMF溶液中,40℃下搅拌4 h,得到稳定的金属盐与聚合物的共混物,于玻璃板上流延成膜;干燥至溶剂完全挥发掉,然后将膜裁成3 cm×1 cm的试样,在一定浓度的NaBH4水溶液中还原一段时间,水洗,干燥,即制得表面金属化的ABS树脂薄板。

值得一提的是,对于银的还原,可以通过热还原来实现,而不需要添加任何还原剂。Wu Z P等[19]用热还原的方法在聚酰亚胺膜表面沉积了一层金属银。其工艺流程如下:将聚酰亚胺膜于 KOH溶液中浸渍一定时间后(此时 K+将与聚酰亚胺膜配位形成聚酰胺酸盐)放入AgNO3溶液中浸渍一段时间(Ag+将 K+置换出来),将浸渍完的薄膜用去离子水清洗,干燥后放入烘箱中进行阶梯式加热(此时聚酰胺酸盐将重新亚胺化,同时银被还原),即得表面光亮的PI/Ag复合膜。实验制得的复合膜结合力良好,仍保持聚酰亚胺膜的机械性能,且具有良好的反射率和电导率。

与之前的工艺相比,化学还原法不仅工艺简单,且基体与镀层之间结合力很强,镀层也比较均匀,具有很大的发展空间。

2 结语

高分子材料金属化已经在各行各业得到广泛的应用,各种金属化的工艺也有不同程度的发展。化学镀是目前应用最广的高分子材料金属化工艺,其仍有很大的改进空间,例如:如何降低活化工艺的成本,如何避免环境污染等问题都是现在研究的热点。化学还原法还在实验室阶段,但其操作简单、产品性能优良、结合力强、造价便宜,未来必将成为高分子材料金属化的主流。

[1] Kurdi J,Ardelean H,Marcus P,et al.Adhesion properties of aluminium-metallized ammonia plasma-treated polypropylene spectroscopic analysis(XPS,EXES)of the aluminium/polypropylene interface[J]. Applied Surface Science,2002,189(1):119-128.

[2] McNanghton T G,Horch K W.Metallized polymer fibers as leadwires and intrafascicular microelectrodes[J].Journal of Neuroscience Methods,1996,70(1):103-110.

[3] Perry W L,Chi K M.Direct deposition of patterned copper films on teflon[J].Applied Surface Science,1993,69(1):94-100.

[4] Domenech S C,LimaE J,Drago V,et al.Electroless plating of nickel-phosphorous on surface-modified poly-(ethylene terephthalate)films[J].Applied Surface Science,2003,220(1):238-250.

[5] 梁平.PVC塑料低温碱性化学镀Ni-P合金工艺[J].电镀与环保,2005,25(3):14-16.

[6] Zhu J T,Jiang W. Fabrication ofconductivemetallized nanostructures from self-assembled amphiphilic triblock copolymer templates:Nanospheres,nanowires,nanorings[J].Materials Chemistry and Physics,2007,101(1):56-62.

[7] 方君,闵洁.ABS基材化学镀镍磷工艺研究[J].涂装与电镀,2007,6(5):26-29.

[8] 于雄,张鹏,姚振宇.非胶体钯活化PET塑料化学镀铜的研究[J].涂装与电镀,2007,6(5):29-32.

[9] 吴连波,张伟.塑料的金属化工艺[J].吉林工学院学报:自然科学版,2002,23(1):27-30.

[10] 曲荣明.非金属表面无钯活化化学镀镍工艺研究[J].黑龙江科技信息,2008(20):15.

[11] Charbonnier M,Romand M,GoepfertY,et al.Copper metallization of polymers by a palladium-free electroless process[J]. Surface and Coatings Technology,2006,200(18):5 478-5 486.

[12] Niino H, Yabe A. Chemical surface modification of fluorocarbon polymersby excimer laser processing[J].Applied Surface Science,1996,96(2):550-557.

[13] 王晓莉,董素芳.塑料直接电镀与塑料电镀技术的应用现状[J].上海塑料,2007(3):13-17.

[14] 张鹏,何大容,赵发云.塑料(ABS)表面直接电镀工艺研究[J].材料保护,2001,34(6):30-33.

[15] 陈亚,苗艺.高品质塑料电镀技术新进展[J].电镀与环保,1999,19(3):3-5.

[16] 王桂香,李宁,黎德育.直接电镀用胶体钯催化剂的研制及性能[J].稀有金属材料与工程,2006,35(10):1 656-1 660.

[17] Mitsuhiro S, Tsuyoshi I. Metallization of cross-linked polyurethane resins by reduction of polymer-incorporated metal ion[J].Polymer,2003,44(19):5 617-5 623.

[18] 孙益民,袁顺香,李俊,等.均匀设计法对ABS树脂表面金属化条件的选择[J].安徽师范大学学报:自然科学版,2006,29(5):454-457.

[19] Wu Z P,Wu D Z,Qi S L,et al.Preparation of surface conductive and highly reflective silvered polyimide films by surface modification and in situ self-metallization technique[J].Thin Solid Films,2005,493(1):179-184.

Metallization of Polymer Materials

XIE Jing-chen, LI Li-bo, YANG Xiu-chun

(School of Chemical and Environmental Engineering,Harbin University of Science and Technology,Harbin 150040,China)

Metallic polymer materials,with properties of both polymer materials and metal materials,have been wildly used in many fields.Some common methods for polymer metallization are described.Further,the features,coating properties and applications of each process are presented.Because of its simple process and strong adhesion between coating and substrate,chemical reduction method has been more and more concerned and will be the mainstream in polymer metallization.

polymer materials;metallization;chemical reduction

TQ 153

A

1000-4742(2011)06-0005-05

2010-11-17