低压等离子喷涂316L等轴晶涂层及其性能研究

2011-12-21杨德明田博涵

杨德明,田博涵,高 阳

(大连海事大学热喷涂中心,辽宁大连116026)

低压等离子喷涂316L等轴晶涂层及其性能研究

杨德明,田博涵,高 阳

(大连海事大学热喷涂中心,辽宁大连116026)

为研究低压等离子喷涂等轴晶涂层组织性能和形成机理,采用大气等离子喷涂(APS)和低压等离子喷涂(LPPS),分别制备了316L不锈钢涂层.利用金相显微镜,X射线衍射和显微硬度等方法,分析了2种涂层的金相组织、相结构、显微硬度和耐蚀性.结果表明:一定条件下制备的低压等离子喷涂SUS316L不锈钢涂层明显不同于传统大气等离子喷涂组织,为类似于锻造或铸造结构的等轴晶组织,低压等离子喷涂涂层等轴晶粒致密、细小,涂层中无氧化物相存在,耐蚀性优于大气等离子喷涂涂层.大气等离子喷涂层为片状堆积结构涂层,硬度高于低压等离子喷涂等轴晶涂层.

低压等离子喷涂;涂层;316L;等轴晶

热喷涂技术是自19世纪80年代发展起来的表面强化技术.常用的喷涂方法有等离子喷涂、电弧喷涂、爆炸喷涂、超音速喷涂以及近年发展的冷喷涂等.大量研究资料显示,传统的热喷涂涂层组织为层状堆积结构,涂层中存在较多缺陷,如大气等离子喷涂、电弧喷涂的涂层包含孔洞、氧化物等,爆炸喷涂、超音速喷涂、以及冷喷涂一定程度上降低了喷涂中的氧化、增加涂层致密度,然而这些喷涂工艺并不能突破传统涂层的层状堆积组织结构,只能在原有的结构上通过降低孔隙率和氧化程度来提高涂层的机械性能.

低压等离子喷涂技术是上个世纪70年代发展起来的1种涂层制备技术,通过熔化液滴在较低压力的腔室中沉积获得涂层.这种喷涂技术能够降低涂层中氧化物含量,同时获得的涂层组织形态也发生新突破,即形成不同于传统层片状涂层结构的等轴晶涂层.等轴晶涂层的产生将有可能缩小涂层和结构材料间的差异,传统涂层的脆性和各向异性都可以大部分得到解决.低压等离子涂层的这种特殊结构使其在复合涂层、生物涂层以及核工业上将会有较大的应用前景.

目前,国外部分研究人员已利用这种技术制备了不同材料的等轴晶涂层.Baik等人制备了Al-12%Si等轴晶涂层,并研究了发生等轴晶转变的温度[1].Zahir Salhi等人在0.5 mbar下制备出Cu的等轴晶涂层[2].然而,国内对低压等轴晶涂层的研究还处于起步阶段,并且大部分低压喷涂组织与大气等离子喷涂组织基本相同,即形成层片状堆积结构.

本文以常用的耐腐蚀材料316L不锈钢为研究对象,分别采用大气等离子喷涂和低压等离子喷涂两种喷涂方法制备涂层,并借助X射线衍射、显微硬度等分析测试手段对涂层的组织和性能进行了对比,对相关机理进行初步探讨.

1 实验

1.1 超低压等离子喷涂设备

低压等离子喷涂设备是大连海事大学热喷涂研究中心最近研制开发的超低压等离子喷涂与沉积系统[3],如图1所示.系统包括:变径阳极内送粉等离子喷枪、喷枪三维行走系统、真空系统、送粉器和气体调节控制系统等.大气等离子喷涂设备采用大连海事大学自行研制开发的低功率等离子喷涂设备Plasma LE-15.

图1 低压等离子喷涂设备

1.2 涂层制备

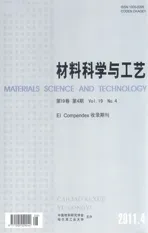

喷涂材料为北京矿冶研究总院生产的316L不锈钢球形粉末,粉末的平均粒径为36 μm.选用304不锈钢作为喷涂基体,喷涂之前进行表面除油和喷砂处理,以利于涂层/基体界面结合.两种等离子喷涂的参数见表1.

表1 大气和低压等离子喷涂316L涂层工艺参数

1.3 涂层微观表征与性能测试

用Olympus GX51F型数码金相显微镜对涂层截面进行金相分析,采用王水(HCl∶HNO3=3∶1)作为2种等离子喷涂涂层的金相腐蚀剂.利用D/Max-ⅢA型X射线衍射仪(XRD)对涂层的相结构进行分析,以铜靶为X射线源(λ= 0.154056 nm).采用401WVA型显微硬度计测试涂层的显微维氏硬度,维氏硬度载荷300 g,保持时间5 s.涂层横截面经过打磨和抛光,相邻两压痕中心距离至少为压痕对角线平均长度的3倍,以避免压痕间形变强化的影响.将各试样在浓度为36%的HCl溶液中浸泡,每隔30 min称重1次,用失重评定其耐蚀性.

2 实验结果与讨论

2.1 涂层截面微观形貌

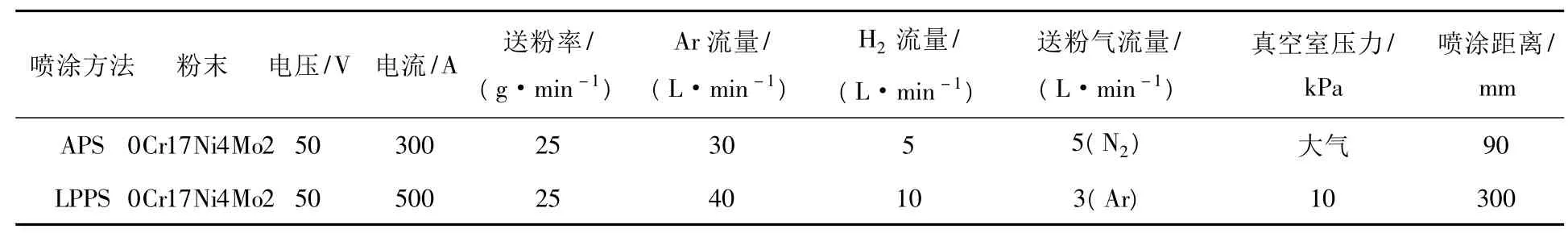

图2分别为大气等离子喷涂(APS)和低压等离子喷涂(LPPS)获得的不锈钢涂层经腐蚀后的断面组织.由图2(a)、(b)可知,大气等离子喷涂的316L涂层为典型的层状结构,有较多气孔和颗粒尺寸较大的未熔粒子,气孔率约为3%~5%,层间的黑色氧化物较为明显.在高倍显微镜下可以看到未熔粒子的组织仍保持粉末状态,表明在所试验喷涂条件下大气等离子喷涂涂层中部分粒子是处于表面微熔,芯部未熔状态.由于大气等离子射流较短,容易在喷涂过程中卷入冷空气,使得粉末在大气等离子喷涂过程中发生受热不均现象,造成部分粒子完全熔化、部分粒子芯部未熔,完全熔化的粒子在等离子射流的作用下碰撞、扁平化、快速凝固、堆积形成层状的组织,不完全熔化的粉末颗粒保持粒子形状镶嵌在涂层中.同时大气条件下,氧化现象明显,层状组织以及未熔粒子的边界都有氧化物出现.

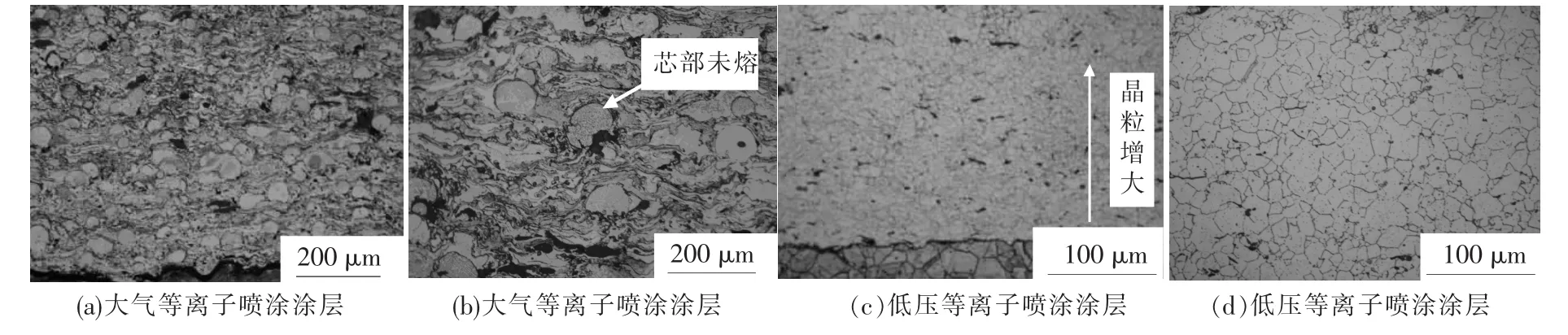

图2(c)、(d)为低压等离子喷涂SUS316L组织,涂层为等轴晶结构,而不是传统的层状形态.低压等离子喷涂涂层致密且无明显的氧化物层,涂层中分布着少量的高温冷却收缩形成的孔洞.涂层的晶粒细小且晶粒分布有从基体到表面方向增大的趋势(见图3),距离基体0到200 μm,平均晶粒度约为6 μm,距离基体径200~500 μm,平均粒径约为9.5 μm,距离基体500~800 μm,平均粒径约为13.3 μm.等轴晶晶粒度均小于粉末颗粒粒度,证明低压涂层粉末属于完全熔化后的凝固过程,等轴晶晶格的形成在粉末颗粒内部进行.

图2 大气等离子喷涂涂层和低压等离子喷涂涂层的微观形貌

图3 低压等离子涂层不同距离下晶粒变化图

通过两种涂层的金相对比可知,大气等离子喷涂涂层属于急冷组织,而低压等离子喷涂涂层的冷却过程属于前沿无过冷的冷却方式.低压等离子喷涂316L涂层形成等轴晶的原因可能有2种.1)同大气等离子喷涂相比,低压等离子喷涂具有较小的温度梯度.在低压喷涂过程中,利用热电偶测量基体温度,316L等轴晶涂层的基体温度约为900℃,比大气等离子喷涂基体温度高约500℃以上,在较低的温度梯度下,冷却速度较为缓慢,有利于消除层间的边界和孔隙,最终形成均匀的等轴晶.2)低压条件下高温粒子的氧化程度小,不易形成氧化物层,不会阻碍喷涂层与已喷涂涂层之间的凝固熔合.晶粒呈现增大趋势是喷涂中热量累积导致的现象.低压喷涂过程中由于基体温度较高,喷涂层除去向外界散热之外,还能够剩余多余的热量,这种热量随着喷涂厚度的增多而增多,同时这种剩余热量促进晶粒的粗化,因此,随着喷涂厚度增加,晶粒的粒度也在增加.

Cantor和baik等人从热量交换方面对等轴晶转变这一现象做出了解释[1].他们认为喷涂涂层的显微结构很大程度上取决于喷涂过程中的受热环境,即热量的吸收和释放.如果在喷涂过程中获得的热量远高于热量向周围冷空气和已喷涂层的传导,那么在喷涂过程中到达基体上的涂层将会是部分呈液态的涂层,涂层中的液体部分会填满固态粒子之间的孔隙,同时引起固态粒子的重熔,从而获得等轴晶组织.相反,如果喷涂过程中的热量交换很低,如电弧喷涂或等离子喷涂等,喷涂粒子向空气以及已喷涂层的散热比喷涂中吸收的热量高,粒子将会迅速凝固变形,形成传统的层状组织.热量快速散失将会限制液态粒子和固态粒子之间的相互作用,也就意味着液滴的流动和粒子重熔现象将会减少.

Cantor在研究工作中结合喷涂工艺参数给出了相应公式[4],将层状结构向等轴晶转变归结为1个临界沉积时间△t*,在这段时间内每1个喷涂层将会冷却到临界温度T'=T*,且有相应焓值的损失△H*.如果实际沉积时间△t小于临界时间,即△t<△t*,则每1个喷涂层就会有足够的焓使已喷涂涂层重新加热到固相温度Ts以上,促进层间的熔合,消除层间边界.如果实际沉积时间△t大于临界时间,即△t>△t*,则每1个喷涂层无法使已喷涂涂层加热到固相温度Ts以上,所以不会发生层间的熔合,粒子与粒子之间,层与层间的凝固行为将会是独立的.

2.2 涂层物相分析

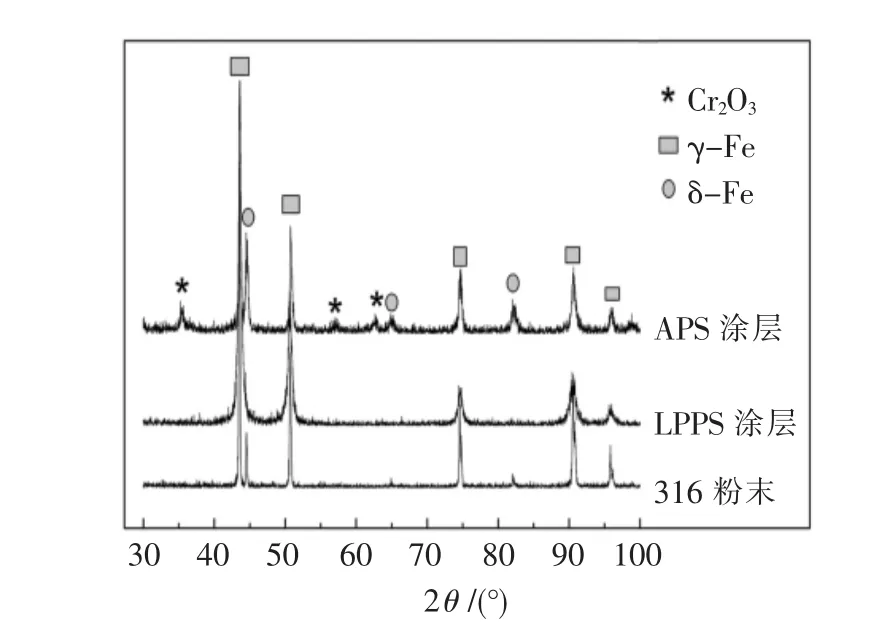

图4为2种涂层以及原始316L粉末的XRD结果.对比3种谱图可知,大气等离子喷涂后,涂层中增加了氧化铬相,而低压等离子喷涂后没有检测出氧化物,说明低压等离子喷涂氧化很少.

图4 316L粉末、LPPS涂层以及APS涂层的X射线衍射谱图

此外,从XRD谱图中可知,316L粉末和大气等离子喷涂涂层中含有少量的δ-铁素体相,这与Han Liqing[5]的研究中δ-铁素体衍射角度一致.但是,低压等离子喷涂后δ-铁素体相消失.这一现象进一步证明了大气等离子喷涂中粒子心部仍然保持着粉末的状态,保留了粉末中的铁素体相,而低压喷涂中粉末则完全融化,在无过冷凝固后,未出现不稳定的δ-Fe相.

2.3 性能表征

2.3.1 显微硬度

LPPS和APS涂层的维氏硬度分别是241HV0.3、200HV0.3.2种不锈钢涂层的维氏硬度值标准偏差分别是60和20.大气等离子的涂层硬度略高于低压等离子涂层的硬度,这可能是由于大气等离子涂层中分布着较多的高硬度氧化铬相,而低压涂层并没有被氧化,此外分散的氧化铬也是造成大气等离子硬度值具有较高分散性的主要原因.

2.3.2 耐蚀性

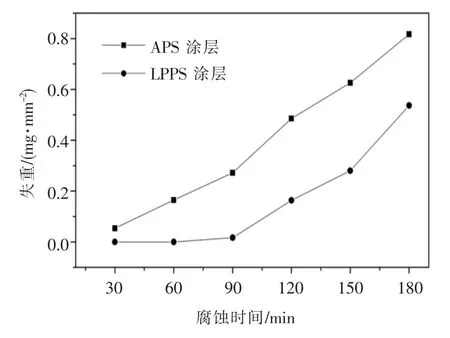

图5 两种涂层腐蚀失重曲线

对2个试样绘制腐蚀失重曲线如图5所示.由图5可看出,低压316L涂层耐腐蚀性较大气316L涂层高,造成APS涂层耐蚀性差的原因主要是:1) APS涂层的孔洞较多,腐蚀液比较容易通过涂层中的孔隙或者裂纹等缺陷进入涂层内部,这在一定程度上也加大了涂层与腐蚀液的接触面积,所以腐蚀速率较大;2)奥氏体不锈钢耐腐蚀主要是由于Cr元素的存在,在之前的研究[6]中发现,大气等离子喷涂过程中会造成大量Cr元素的氧化烧损,这是其耐蚀性低的1个重要原因,而在低压条件下,喷涂粉末未发生氧化现象,所以低压涂层耐蚀性较高.

3 结论

1)采用低压等离子喷涂获得了等轴晶结构的SUS316L不锈钢涂层,呈现明显不同于传统大气等离子喷涂组织.低压等离子喷涂涂层等轴晶粒致密,无氧化物存在,而采用大气等离子喷涂制备了316L不锈钢涂层呈层状堆积结构,有氧化铬夹杂,气孔率较大,且喷涂过程中部分颗粒处于表面微熔、芯部未熔的状态.

2)由于氧化物的存在,大气等离子喷涂涂层显微硬度略高于低压等离子喷涂涂层.

3)低压等离子涂层的耐蚀性明显优于大气等离子涂层.大气等离子涂层中孔隙等缺陷较多和大气等离子喷涂过程中Cr元素烧损严重是大气涂层耐蚀性低的2个重要原因.

[1]BAIK K H,GRANT P S,CANTOR B.The equiaxedbanded microstructureal transition during low pressure plasma spraying[J].Acta Meterialia,2004,52(1): 199-208.

[2]SALHI Zahir,KLEIN Didier,GOUGEON Paterick,et al.Development of coating by thermal plasma spraying under very low-pressure condition<1mbar[J].Vacuum,2005,77(2):145-150.

[3]高阳.超低压等离子喷涂与沉积技术的发展动态[C]//,第八届全国表面工程学术会议.北京:[s.n.],2010.350-354.

[4]CANTOR B,BAIK K H,GRANT P S.Development of microstructure in spray formed alloys[J].Progress in Materials Science,1997,42(1-4):373-392.

[5]HAN Liqing,LIN Guobiao,WANG Zidong,et al.Study on corrosion resistance of 316L stainless steel welded joint[J].Rare Metal Materials and Engineering,2010,39(3):0393-0396.

[6]TIAN Bo-Han,GAO Yang Study on microstructure,mechanical properties and corrosion resistance of the 316L coatings[C]//4thAsian Thermal Spray Conference.Xi’an:[s.n.],2009.302-306.

Microstructure and mechanical properties of the equiaxed 316L coating deposited by low pressure plasma spraying

YANG De-ming,TIAN Bo-han,GAO Yang

(Dalian Maritime University,Center of Thermal Spray,Dalian 116026,China)

To investigate the microstructure and properties of low pressure plasma sprayed equiaxed coatings,SUS 316L stainless coatings were prepared by air plasma spray(APS)and low pressure plasma spray(LPPS) processes.The microstructure,phase composition,microhardness and corrosion resistance of the coatings were investigated using optical micrograph(OM),X-ray diffraction(XRD)and so on.The results show that the microstructure of LPPS 316L coatings reveals the fine equiaxed microstructure similar to bulk stainless steel with nearly oxides-free,which is significantly different from that of APS coating with lamellar structure.Compared with APS coating,the coating prepared by LPPS also shows relatively high corrosion resistance.The lamellar structure of APS coating resulted in anisotropic character and high cooling rate during splat cooling leads to higher microhardness than that of LPPS equuiaxed coating.

low pressure plasma spray;coatings;316L;equiaxed microstructure

TB741 文献标志码:A 文章编号:1005-0299(2011)04-0024-04

2010-08-19.

国家自然科学基金资助项目(51172033).

杨德明(1983-),男,博士研究生;

高 阳(1958-),男,教授,博士生导师.

高 阳,E-mail:gaoyang@dlmu.edu.cn.

(编辑 吕雪梅)