型坯温差法优化挤出吹塑中空工业制件壁厚分布的研究

2011-11-29黄虹龙婷王选伦邱方军

黄虹,龙婷,王选伦,邱方军

(重庆理工大学材料科学与工程学院,重庆400050)

型坯温差法优化挤出吹塑中空工业制件壁厚分布的研究

黄虹,龙婷,王选伦,邱方军

(重庆理工大学材料科学与工程学院,重庆400050)

以典型复杂中空工业制件为研究对象,根据聚合物流变学原理,提出了用型坯温差法来优化挤出吹塑中空工业制件壁厚分布的均匀性:在型坯挤出或型坯吹胀之前,采用水或者空气强制冷却变形较大部位对应的型坯,使局部温度迅速降低,使型坯具有一定的温度梯度。结果表明,用型坯温差法优化后的吹塑成型油箱壁厚分布标准差由0.7249减小为0.4475、0.4582,壁厚均匀性明显得到改善,验证了利用型坯温差法优化油箱制件壁厚分布均匀性的方法是可行的。

挤出吹塑成型;中空制件;壁厚分布;型坯温差法;优化

0 前言

挤出吹塑中空成型由于设备造价低、适应性强、生产效率高、能成型形状复杂的中空工业制件,因此得到了广泛的应用。但是,挤出吹塑中空成型最大的缺点是成型的中空制件壁厚分布不均匀,尤其是对于形状复杂的中空工业制件,壁厚不均非常严重[1]。因而,壁厚分布是评价挤出吹塑中空制件品质的主要指标。壁厚过厚,增加原材料的消耗而增加生产成本,并且由于冷却时间的延长,使得生产周期增加而降低生产效率;壁厚太薄会导致吹塑成型时吹破或者制件的力学性能太低。制件的壁厚分布不均匀,已成为制约挤出吹塑成型发展的瓶颈。Kamal等[2]设计透明的挤出吹塑成型模具,利用摄像机拍摄型坯的吹胀成型过程,确定型坯随时间的变形过程以及型坯壁厚的变化情况。Dutta采用[3]黏弹性的本构方程模拟了简单几何形状的制品的吹胀成型过程,在分析过程中,他们假设在自由吹胀结束时型坯壁厚是一致的。黄汉雄等[4]假设型坯为各向同性且熔体不可压缩的情况下,基于薄膜近似和Neo-Hookean本构关系,建立了型坯自由吹胀的数学模型,理论预测了型坯的自由吹胀过程以及自由吹胀结束时型坯壁厚的分布情况。使用透明吹塑模具,采用视频图像捕获技术,拍摄型坯吹胀过程的瞬态图像,描述了型坯的吹胀过程,理论预测的型坯轮廓与实验观察的结果相吻合。型坯温度对自由吹胀的影响,是通过影响材料的模量来实现的,温度越低,模量越大,型坯越难变形。由于型坯存在温度梯度,所以各部分的变形情况亦不同。于腾[5]分别通过数值模拟和实验,研究了受约束吹胀过程。型坯与模壁接触后,由于模具对型腔的骤冷作用,使得型坯温度迅速降低,立即和模壁黏合在一起,停止进一步变形,此时的壁厚就是制件的壁厚,由于制件外形的复杂性,各部分型坯接触模壁的时间不一致,使得制件壁厚分布不均匀。因此,优化制件壁厚分布的均匀性对提高制件质量、降低生产成本、提高生产效率都具有很大的现实意义。

本文以典型复杂中空工业制件为研究对象,根据聚合物流变学原理,利用型坯温差法改善和优化了挤出吹塑中空工业制件壁厚分布的均匀性。

1 型坯温差法

1.1 成型过程分析

在挤出吹塑成型中空制件的过程中,挤出型坯常为圆筒形,且壁厚基本均匀。在型坯吹胀过程中,可分为2个阶段:自由变形阶段和约束变形阶段。在自由变形阶段,型坯的温度是均匀的,变形也是均匀的,而约束变形阶段型坯的变形是不均匀的。首先,型坯被吹塑模具夹持,然后通入压缩空气,型坯开始自由变形,当型坯被吹胀开始与吹塑模具型腔壁接触时,这部分型坯温度大幅度降低,黏度增大,变形抗力增大,变形也基本结束,自由变形阶段就结束。接着是约束变形阶段,没有与吹塑模具型腔壁接触的型坯,温度较高,黏度较低,变形抗力小,还要继续变形,型坯继续被吹胀,型坯壁厚继续变薄,直到型坯陆续与吹塑模具型腔壁接触,变形陆续结束。

对于形状复杂的工业制件,在型坯吹胀变形过程中型坯各处的不均匀变形更为严重。自由变形阶段更短,而约束变形阶段更长。制件的平直部位的型坯先完成变形,制件拐角、深腔部位的型坯还要经历较长时间的约束变形。在吹塑过程中,型坯各个部位变形的时间长短不相同,使型坯各个部位变形量不同,各部位的吹胀比不均匀,因此,制件壁厚不均匀。

1.2 温度与变形抗力

根据聚合物流变学原理,型坯的变形抗力可用黏度来表示,黏度的大小与其温度的高低有关。型坯温度高,黏度小,变形抗力小,吹塑过程中容易变形,变形量较大;相反,型坯温度低,黏度大,变形抗力大,吹塑过程中不容易变形,变形量较小。

1.3 型坯温差法

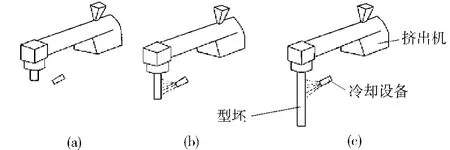

在型坯挤出过程中,通过冷却设备强制冷却变形时间较长、吹胀比较大部位对应的局部型坯,使型坯具有一定的温度梯度,如图1所示。在自由吹胀阶段,变形时间较长、吹胀比较大部位对应的型坯温度低,黏度增大,变形抗力增大,难于变形,变形量减小,使型坯这部分的壁厚增厚;而变形时间较短、吹胀比较小的部位对应型坯的温度较高,黏度较小,变形抗力较低,在自由变形阶段变形量增大,使型坯这部分的壁厚减薄,也使制件这部分的壁厚减薄。进入受约束吹胀阶段,变形时间较长、吹胀比较大部位的型坯继续变形,直至吹胀成型制件,由于这部分型坯在自由变形结束时壁厚增厚,致使约束吹胀阶段结束时制件的壁厚也增厚。型坯温差法就是以调节型坯温度来达到调节型坯变形量大小,以此提高制件壁厚分布的均匀性。

图1 挤出型坯与局部冷却示意图Fig.1 Schematics of the extruded parison and the partial cooling technique

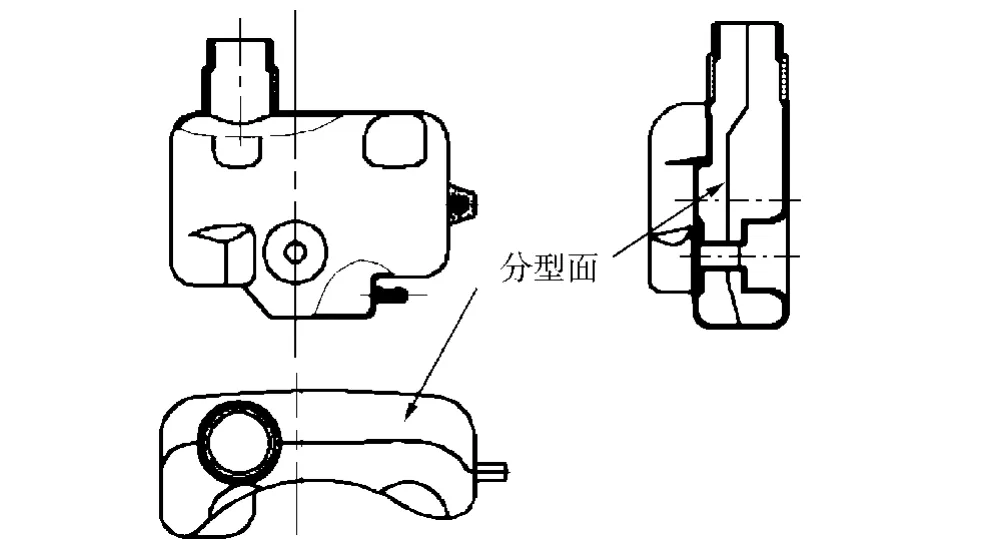

本文以如图2所示各部分吹胀比不均匀的挤出吹塑成型油箱制件为研究对象,用型坯温差法优化挤出吹塑中空工业制件的壁厚分布。

图2 挤出吹塑成型油箱制件的结构图Fig.2 Structure drawing of the fuel tank fabricated by blow molding

2 实验部分

2.1 主要原料

高密度聚乙烯(PE-HD),5000S,中石油兰州石化有限公司。

2.2 主要设备及仪器

挤出吹塑成型机组,SJ-45/25,重庆华荣塑机有限公司;

吹塑成型模具,自制[2];

红外线测温仪,TN350,广州泰纳电子科技有限公司;

空气压缩机,W-0.6/10,重庆华西压缩机厂;

模温机,STM-WE,东莞信易电热机械有限公司;数码相机,FE-45,奥林巴斯映像株式会社。

2.3 实验方法

按3种工艺路线进行实验:

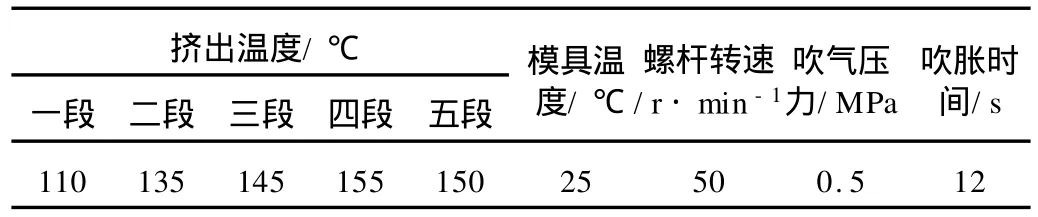

(1)按表1所示工艺条件挤出型坯,当型坯达到需要长度时,切断型坯,送入吹塑模具,吹塑成型油箱制件;

(2)按表1所示工艺条件挤出型坯,挤出一定长度的型坯后,利用冷却水同时冷却测量点1和测量点5(如图3和图4所示)对应的型坯,同时利用红外线测温仪实时测定型坯各部分的温度,通过冷却使测量点1和测量点5对应的型坯与未冷却部位的型坯分别形成ΔT=15℃的温度梯度,吹塑成型油箱制件;

(3)用压缩冷空气代替冷却水重复上述实验。

表1 挤出吹塑成型工艺条件Tab.1 Technological conditions of extrusion blow molding

图3 油箱制件剖开位置Fig.3 The cutaway position of the fuel tank

图4 剖件壁厚测量点Fig.4 Schematic of measuring points

2.4 性能测试与结构表征

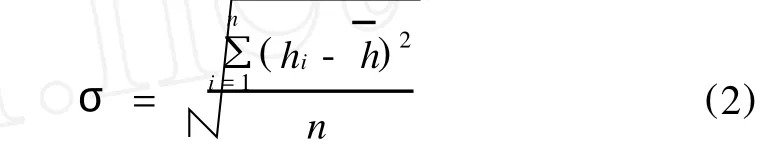

分别观察3种成型工艺条件下油箱制件的吹塑成型情况、表面品质;如图3所示位置剖开,按照图4所示测量点,利用游标卡尺测量各点壁厚,取其平均值,得到各测量点的平均壁厚,按式(1)计算:

式中 hi——制件各测量点壁厚值,i=1,2,…,12

h ——制件平均壁厚

为了更好地比较分析制件的壁厚分布情况,采用标准差(σ),以表示制件各点壁厚的离散程度:

标准差σ越大,制件各点壁厚相对于制件平均壁厚的偏移量就越大,制件壁厚分布的均匀性就越差。

3 结果与讨论

3.1 油箱制件表面品质

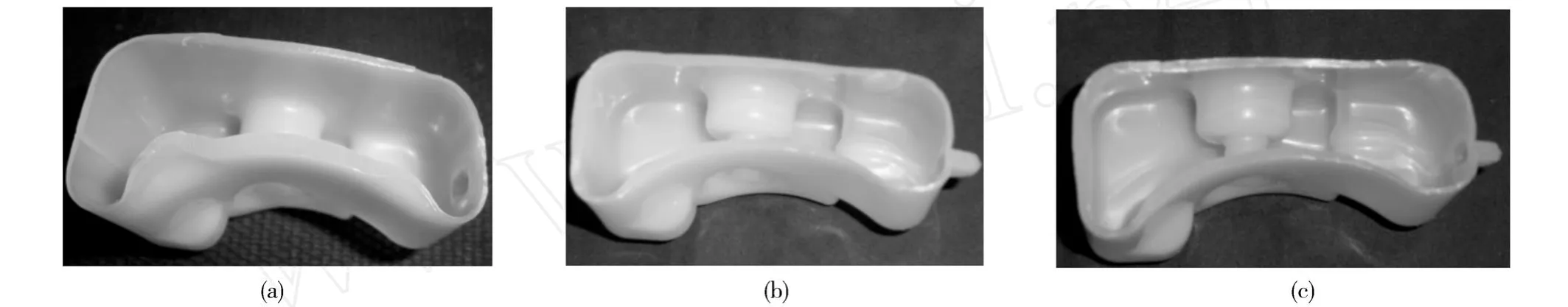

型坯未冷却、冷却水冷却型坯、冷空气冷却型坯3种工艺路线下吹塑成型的油箱制件如图5所示。挤出型坯直接吹塑成型的油箱制件,表面光洁度高,满足生产要求;冷却水冷却型坯,使其具有一定温度梯度后吹胀成型的油箱制件,表面品质也良好,光洁度高,无表面缺陷,满足生产要求;但是采用冷空气冷却型坯后成型的油箱制件表面粗糙无光,部分位置甚至出现“橘皮纹”。采用风冷冷却局部型坯,冷空气的热传递速度较慢,一方面,型坯悬挂在空气中,周围空气与型坯有热交换,降低型坯整体温度;当温度梯度增大到20℃时,型坯其他部位温度也较低;另一方面,实验操作过程中红外线测温仪测定的是型坯的表面温度,而空气的热传递速度慢,型坯内侧的温度高于外侧温度,影响树脂的结晶,降低制件表面品质。

3.2 油箱制件壁厚分布

从图6的剖件图可以直观地看出,利用型坯温差法,采用冷却水或者冷空气冷却吹胀比较大部位对应型坯,使型坯具有一定温度梯度后吹塑成型的油箱制件,拐角凸起部位壁厚过薄现象有所改善,吹胀比较小的平直部位壁厚明显减薄,油箱制件壁厚均匀性得到明显改善。

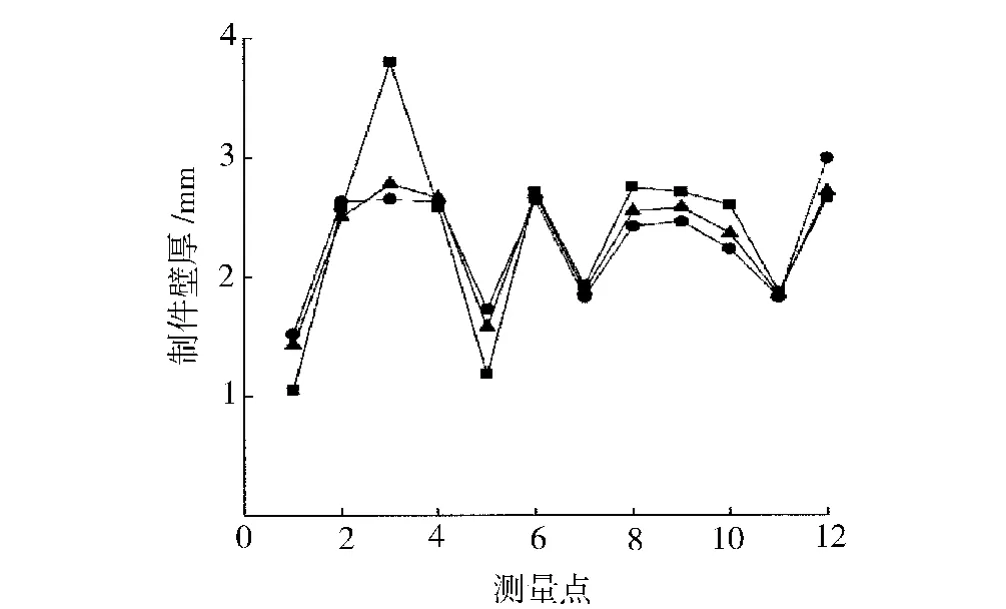

如图7所示,未冷却型坯的传统成型工艺吹塑成型油箱制件的最大壁厚为3.8 mm,发生在制件平直段测量点3处,这是因为该处型坯与型腔接触时间早,温度下降快,黏度增大,变形困难,约束变形时间最短,使型坯变形量为最小;最小壁厚为1.05 mm,发生在制件拐角部位测量点1处,这是因为该处型坯最后与型腔壁接触,变形过程中温度相对较高,黏度小,约束变形时间最长,变形量最大;制件壁厚分布标准差为0.7249。采用冷却水或者冷空气冷却型坯与制件1和5部位对应部分,该部分温度降低,黏度增大,在自由变形阶段,变形量减小;而制件平直段测量点3对应型坯的温度相对较高,黏度较小,变形量增大。这样,当型坯具有一定温度梯度后吹塑成型的油箱制件最大壁厚分别减小到2.65、2.78 mm,最小壁厚分别增大到1.52、1.43 mm,制件壁厚分布标准差分别减小到0.4475、0.4582,壁厚分布均匀性得到明显改善。

图5 油箱制件的表面品质Fig.5Photos for the surface quality of fuel tank

图6 油箱制件的剖件图Fig.6The cutaway photos for the fuel tank

图7 油箱制件的壁厚分布图Fig.7Distribution of the wall thickness of the fuel tank

4 结论

(1)利用型坯温差法优化挤出吹塑复杂中空工业制件壁厚分布均匀性是可行的,在成型过程中提高变形量较小部位型坯的温度,减小变形量较大部位型坯的温度,能够增加型坯的均匀变形程度,提高壁厚均匀性;

(2)通过型坯温差法优化吹塑成型制件壁厚分布,其标准差由0.7249减小为0.4475、0.4582,壁厚均匀性得到明显改善。

[1] 黄汉雄.塑料吹塑技术[M].北京:化学工业出版社,1996:9-12.

[2] Kamal M R,Tan V,Kalyond.Measurement and Calculation of Parison Dimensions and Bottle Distribution During Blow Molding[J].Polymer Engineering Science,1981,21:331-338.

[3] Ryan M,E Dutta A.The Dynamics of Parison Free Inflation in Extrusion Blow Molding[J].Polymer Engineering Science,1982,22:569-577.

[4] HUANG Hanxiong,YANG Xiaosong.Growth Profiles of Parison Free Inflation in Plastics Extrusion Blow Molding[J].Journal of South China University of Technology:Natural Science Edition,2000,28(10):47-51.

[5] 于腾.挤出吹塑型坯吹胀的有限元模拟[D].广州:华南理工大学,1999.

Optimization of Wall Thickness Distribution of Hollow Industrial Parts by Parison Temperature Difference Method

HUAN G Hong,LON G Ting,WAN G Xuanlun,QIU Fangjun

(College of Material Science and Engineering,Chongqing University of Technology,Chongqing 400050,China)

A complicated hollow part was selected as the research object in this paper.The method of parison temperature difference was proposed for optimizing the wall thickness distribution uniformity of hollow parts according to the principles of polymer rheology.Before the blowing up of the parison,the locations on the parison that would be largely deformed was pre-cooled with air or water,and a temperature gradient was formed on the parison before the mold closed.By this method,the standard deviation of the wall thickness of a fuel tank decreased from 0.7249 to 0.4475 and 0.4582,and the uniformity of the wall thickness was raised obviously.

extrusion blow molding;hollow part;wall thickness distribution;parison temperature difference method;optimization

TQ320.66+4

B

1001-9278(2011)02-0068-04

2010-09-05

联系人,huanghong@cqut.edu.cn