钢与铝异种金属的压焊技术研究

2011-11-14崇玉良

崇玉良,孔 谅,王 敏,宋 正

(1.上海交通大学 材料科学与工程学院,上海 200240;2.上海汽车集团股份有限公司 乘用车分公司,上海 201804)

焊接工艺

钢与铝异种金属的压焊技术研究

崇玉良1,孔 谅1,王 敏1,宋 正2

(1.上海交通大学 材料科学与工程学院,上海 200240;2.上海汽车集团股份有限公司 乘用车分公司,上海 201804)

随着汽车工业的发展,对汽车节能、环保、安全的要求越来越高,轻量化技术是实现其目标的重要途径。作为汽车轻量化材料中最主要的两类材料,高强度钢板和铝合金组成的钢-铝一体化车身成为轻量化的发展技术路线。综述了钢-铝异种材料在汽车工业中电阻点焊技术的研究现状,重点介绍复合板过渡层法和金属涂层法的工艺方法,利用垫片法探讨了钢-铝金属间化合物对焊接接头性能的影响。简要阐述了钢与铝合金的其他主要压焊方法,指出了现行焊接方法的优缺点,提出钢-铝异种金属的电阻点焊应作为钢-铝一体化车身结构的首选焊接方法和今后钢-铝电阻点焊的研究方向。

钢与铝;金属间化合物;电阻点焊

0 前言

汽车轻量化技术是实现汽车节能、环保、安全的重要途径。轻量化材料的应用是汽车材料技术发展的主导方向,也是车身轻量化的主流[1]。目前,汽车用材的研发方向主要有两点:(1)车身材料的混合设计,即针对车辆性能的不同要求采用复合材料车身概念,如使用低密度的铝合金、镁合金、塑料和复合材料等;(2)使用高强度材料降低钢板厚度规格。这主要表现在高强钢或超高强钢的使用[2],车用钢板在较长时间内仍为车身的主要用材。

作为汽车轻量化材料中最主要的两类材料,由高强度钢板和铝合金钢组成的钢-铝一体化车身结构是在传统的钢车身基础上,通过优化设计,以高强钢减少车身钢板的质量,以铝合金材料替代某些构件或组件,由多种材质的薄壁梁结构经可靠连接,实现车身框架结构的轻量化和高强度。钢-铝一体化车身结构成为今后车身轻量化的发展技术路线。

当前车身结构的连接以焊接为主。钢-铝异种金属的焊接是实现钢-铝一体化车身结构的前提。多年来,钢-铝异种金属之间的焊接一直是焊接领域的热点和难点,目前的钢-铝异种金属焊接方法多为固相焊(如摩擦焊、熔钎焊等)[3-4],由于其效率较低且易受工件尺寸和形状的限制,难以满足批量生产的要求,制约了钢-铝异种金属在钢-铝一体化车身结构中的应用。因此研究钢和铝的压力焊接尤其是电阻点焊具有重要意义。

1 钢-铝的焊接性

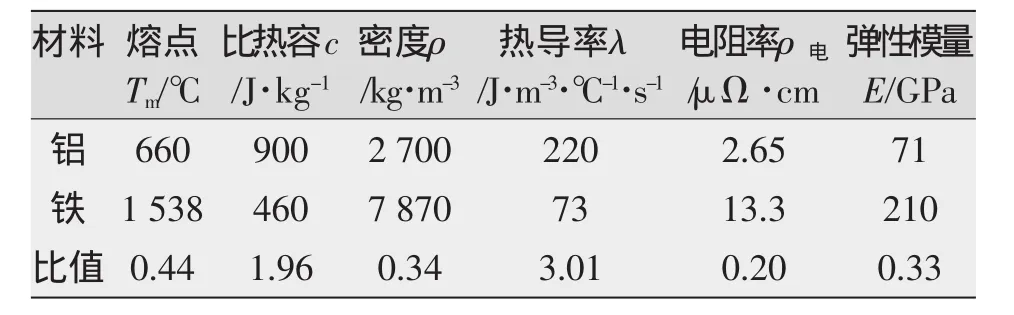

钢-铝焊接的主要问题是两者之间的固溶度较低、热物理性能差异较大,并且两者极易反应生成脆性的金属间化合物,这种脆性的金属间化合物极大地降低了焊接接头的力学性能。铝和钢的主要物理性能参数如表1所示。

表1 铝和钢的主要物理性能参数比较

铝和钢焊接中存在的主要问题有[5]:

(1)由于钢的熔点比铝的熔点高,在焊接过程中,当铝完全熔化为液态时,钢仍处于固态,而且两者的密度相差很大,当钢完全熔化后,液态铝浮在钢水上面,冷却结晶后焊缝成分不均匀,使得焊接接头的性能降低。

(2)铝及其合金与钢焊接过程中,在铝母材表面形成难熔的Al2O3氧化膜,这种氧化膜也可以存在于熔池表面,熔池温度越高,表面氧化膜越厚,氧化膜的存在阻碍液态金属的结合,容易使焊缝产生夹渣。

(3)铝及其合金与钢的热导率、线膨胀系数相差很大,焊后焊接接头变形严重,并且有很大的残余应力存在,易产生裂纹。此外,铁在铝中的固溶度几乎为零,且铁与铝可以产生多种硬而脆的金属间化合物,如FeAl,FeAl2,FeAl3,Fe2Al5,Fe2Al7及Fe4Al3等,这些金属间化合物的存在增加了焊接接头的脆性,降低了其塑性和韧性。

2 钢与铝及铝合金电阻点焊

2.1 复合板过渡层法

由钢与铝的焊接性可知,如果直接焊接钢和铝必然会形成力学性能很差的焊接接头,甚至焊接失败。因此,利用中间过渡材料被诸多学者提出并采用。1999年,约翰逊曾提出用中间过渡材料来克服钢与铝的互溶性[6],利用复合板过渡层分开钢-铝熔核,从而分别形成铝-铝和钢-钢两个熔核。

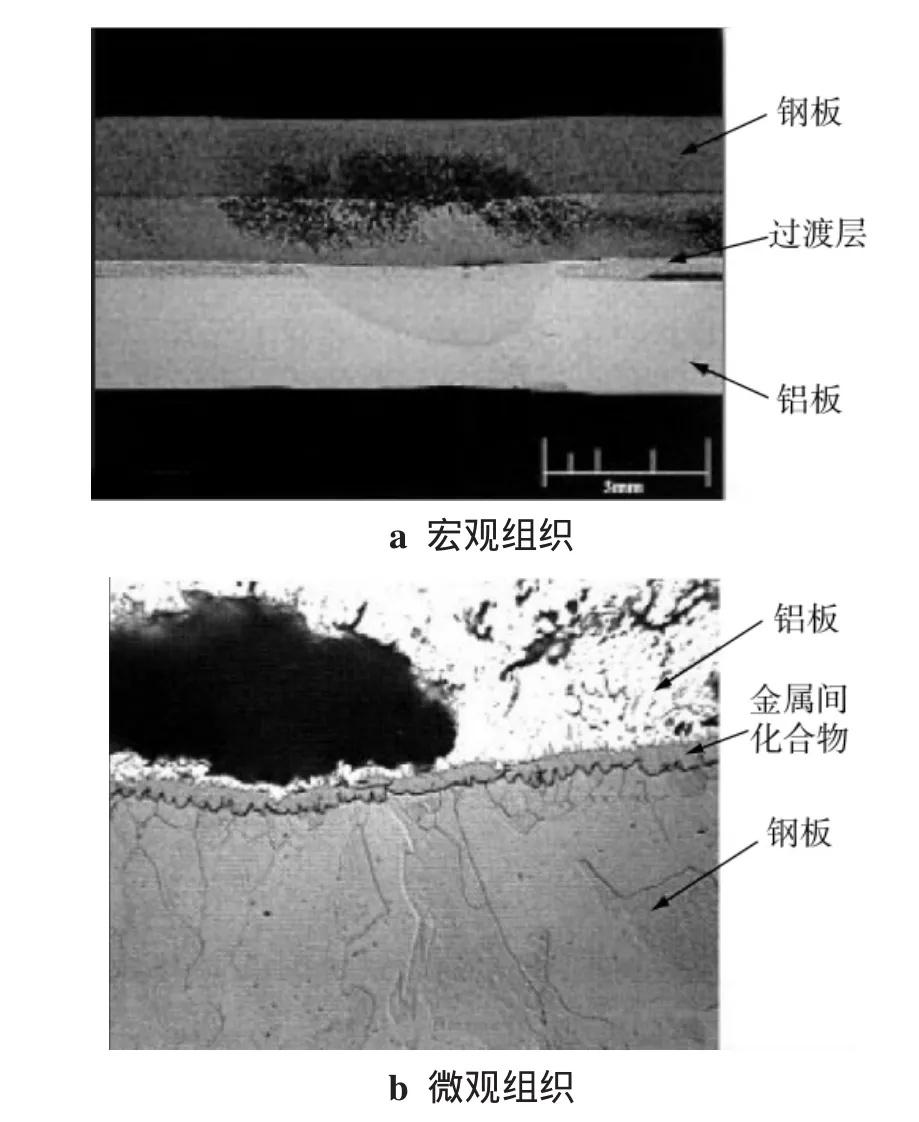

过渡层就是利用冷辊压技术制成的钢-铝复合板,它比电镀或热浸镀更加快速和节能,且此方法是固态连接,钢和铝的界面没有晶间化合物,如图1所示。

图1 过渡层复合板钢-铝界面

焊接参数的确定是焊接工艺的重要内容,它主要依靠分析不同参数焊接接头力学性能和组织而得出,学者对此做了更为细致的研究[7-8]。从焊接接头的宏观组织可以看出,随着电流和焊接时间的增大,其两熔核逐渐形成并增大,但尺寸并不相同,铝侧的熔核明显偏大,见图2a。从微观组织可以看出,在钢-铝界面存在明显的气孔和裂纹,其原因主要有两点:(1)在焊接过程中,复合板中的铝是最后凝固的,收缩压力形成了气穴现象;(2)氢元素的进入,其原理与电弧焊焊接铝发生氢腐蚀一样。同时还可以看出,随着焊接时间的增加,过渡层中钢-铝金属间化合物的厚度也不断增加。这必然导致性能的下降,从力学实验中也证明了这一点,因为接头的断裂大部分是发生在过渡层的钢-铝界面,同时也说明界面间的气孔和裂纹提供了断裂源,钢-铝界面微观组织见图2b。

利用复合板的焊接方法虽然得到了较高的强度,但由于受到复合板加工方法和成本的限制,在实际生产中没有得到广泛的应用。

图2 焊接接头组织

2.2 金属涂层法

随着汽车轻量化发展,涂层高强钢的使用越来越广泛,主要有镀铝钢板、镀锌钢板、镀铬钢板等,而其中镀锌高强钢最为广泛,特别是中高档轿车车身几乎完全使用镀锌板。镀锌板因其具有优良的成型性能、烘烤硬化性和良好的焊接性使其在汽车工业中取代普通的冷轧钢板已经成为必然的趋势[9]。因此镀锌板与铝合金的电阻点焊已成为钢-铝异种金属焊接的重要研究内容。

影响钢-铝异种金属焊接性能的另一重要因素是铝合金表面致密的氧化层[10],而去除氧化层则需要高能量的输入,但这又会引起钢-铝金属间化合物厚度的增加,给焊接强度带来影响。大阪大学的学者提出了利用锌和铝在低温382℃共晶反应去除氧化层[10-11],同时能使钢-铝金属间化合物层变薄和组织一致,图3是其焊接过程。氧化物首先在接触电阻的焦耳热下软化,随后连同锌-铝共晶反应物在电极压力下排挤到熔核边缘,微观组织如图4所示。

图3 镀锌钢-铝焊接点焊过程

图4 焊接界面横截面

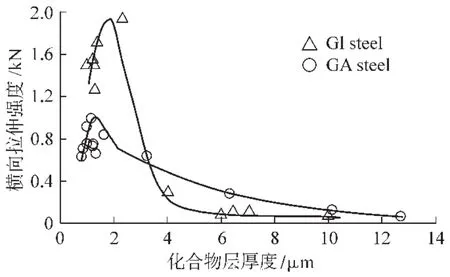

从力学实验和微观组织分析得出:焊接强度与金属间化合物厚度及其晶粒度存在很大关系。强度与化合物厚度的关系如图5所示,其厚度应小于2μm,而晶粒直径大小保持在500 nm之内。

此外在实际应用中,异种材料焊接件还会遇到腐蚀问题。造成腐蚀的原因很多,其中主要有两点:(1)由于异种材料电极电位不同而造成腐蚀;(2)焊接过程中水蒸气等杂质会电离从而加快焊接接头的电化学腐蚀。前者是材料的本质属性,后者可利用密封材料(即在钢和铝之间加一层很薄的树脂密封层)并在焊接接头涂防锈漆,如图6所示。

通过实验检验得出,焊接强度并没有因密封材料的存在而减弱很多,但抗腐蚀性能却达到很好的预期效果。

图5 拉伸强度与IMC层厚关系

图6 带密封层点焊示意图

2.3 金属间化合物对焊接强度的影响

垫片法是利用材质为钢的工艺垫片夹在铝合金和电极头之间,其最主要的作用是抑制析热不平衡和熔核偏析现象[12]。

钢-铝金属间化合物是影响焊接性能的主要因素,因此详细了解反应产物对性能影响的机理有助于合理选择焊接参数以提高焊接性能。日本学者用垫片法对其机理进行了详细的研究[13]。文献[13]指出,在焊点的中心区域金属间化合物连续分布且较厚,边缘区域化合物逐渐变薄并最终成非连续分布状态。而非连续层分数W/R(W为非连续分布宽度,R为焊点半径)越大越有利于获得高强度焊接接头。其原因是:焊接接头的断裂一般最先发生在钢-铝界面的连续区域,当非连续层分数较大时自然具有较高的焊接强度。由此看出,金属间化合物的非连续分布对焊接接头强度的影响已经超过其厚度对焊接接头强度的影响。

3 钢与铝及铝合金的其他压焊方法

钢-铝合金压焊主要包括爆炸焊、激光滚焊、摩擦焊、搅拌摩擦焊、扩散焊和磁脉冲焊。它可使焊接工件保持固态,焊接热输入容易控制,较适于低碳钢-铝合金之间的焊接。

3.1 摩擦焊及摩擦搅拌焊

摩擦焊及摩擦搅拌焊是以机械能为能源的一种固相连接方法,具有界面温度低、加热冷却速度快、在高温停留时间短、有利于控制金属间化合物生长等显著特性。

近年来大量学者对钢-铝合金的摩擦搅拌焊进行了深入的研究[14-15],在焊接过程中界面变形可以去除铝表面顽固的氧化膜,使两者之间结合变得相对容易,并且这种方法获得了良好性能的焊接接头。但受到工件尺寸和接头形状的特殊要求,摩擦焊在钢-铝焊接的应用中受到了一定程度的限制,不适合汽车车身的大批量生产。

3.2 激光滚焊

激光由于其加热时间短、加热区域集中、功率密度大、连续过程可实时监控等独特优势在焊接技术中引起了人们的广泛关注[16]。

2002年,日本学者Kutsuna等人设计出一套激光滚焊的装置,并对低碳钢SPCC和铝合金A5052的焊接进行了研究[17],如图7所示。

图7 激光滚焊原理

文献[17]指出,当金属间化合物的厚度小于10μm时,试样的断裂发生在母材一侧,焊接接头具有较高的强度。

3.3 磁脉冲焊

磁脉冲焊(MPW)最早是前苏联在20世纪60年代焊接核燃料棒时提出的。现在,磁脉冲焊主要应用于焊接小型异种材料工件和相对较软的异种材料。

磁脉冲焊的基本原理是:在焊接工件附近的线圈通过一大电容瞬间放电,使工件中产生感应涡流形成瞬间强磁脉冲力,使工件产生高速塑性流变,从而实现连接,其原理如图8所示。

Kwang-Jin Lee等人对1.0mm的低碳钢和1.2mm的铝合金(A6111-T4)进行了磁脉冲焊的研究[18],并取得较好的焊接结果。文献[18]指出,焊接接头性能良好的原因是在钢和铝合金之间形成了一个多相组织的界面层,该界面层包括细小的铝晶粒、细小的钢-铝化合物微粒和界面附近很薄的加工硬化层。

图8 磁脉冲焊原理

4 结论

钢和铝合金在性能上较大的差异使它们之间的焊接难度很大。目前,钢-铝的焊接方法虽然很多,其中也不缺乏获得了良好的焊接性能,但总体效率低、成本较高且大部分方法对工件尺寸与形状有特殊要求,现有的异种金属间连接技术难以满足批量生产的要求,不适于车身结构的大批量生产。

为发挥现有车身制造中电阻点焊技术应用量大、加工效率高的技术优势,钢-铝异种金属的电阻点焊应作为钢-铝一体化车身结构的首选焊接方法,钢-铝电阻点焊成为钢-铝一体化车身结构可靠连接的关键技术之一。

钢-铝的焊接原来主要集中在低碳钢、不锈钢和铝合金的研究,随着汽车工业越来越多的采用高强钢甚至超高强钢,因此高强钢与高强铝合金的焊接技术是钢-铝的发展趋势。同时应研究开发一些新工艺、新方法,如金属表面纳米化等。研究发现材料经表面自纳米化处理后,加快了被焊部件的接触进程,提高了原子的扩散速率和焊接接头强度,并缩短了焊接时间[19],金属表面纳米化为钢铝异种材料的焊接提供了新的研究方向。

[1]李桂华,熊 飞,龙江启.车身材料轻量化及其新技术的应用[J].材料开发与应用,2009,24(2):87-93.

[2]朱文英.汽车轻量化与高强度钢板的开发进展[J].上海金属,2003,25(4):11-15.

[3] Schubert E.Light-weight structures produced by laser beam joining for future applications in automobile and aerospace industry[J].Journal of Materials Processing Technology,2001,15(1):2-8.

[4] Larsson J K.Overview of joining technologies in the automotive industry[J].Welding Research Abroad,2003,49(6-7):29-45.

[5]刘中青,刘 凯.异种金属焊接技术指南[M].北京:机械工业出版社,1986.

[6]Chang H S,Johnson G F,Dickinson D W.Spot welding aluminum to steel Transition material inserts help to overcome incompatibility [J].Practical Welding Today,1999(5-6):11-22.

[7] Sun X,Vela E,Khaleel M A.Effect of failure modes on strength of aluminum resistance spot welding[J].PNNL technical report for USCAR,2002(10):22-26.

[8] Sun X,Stephens E V,Khaleel M A.Resistance spot welding of aluminum alloy to steel with transition material[J].Welding Journal,2004,83(6):188-195.

[9]江海涛,唐 荻,米振莉.汽车用先进高强度钢的开发及应用进展[J].钢铁研究学报,2007,19(8):1-6.

[10]Shinji Hojo,Shingo Iwatani,Tadaaki Katayama,et al.Dissimilar joining of aluminum alloy and steel by inserting Zn[J].Pre-Prints of the National Meeting of JWS,2006(79):18-19.

[11]Akio Hirose.Dissimilar joining of aluminum alloy and steel by resistance spot welding[J].SAE international,2009(2):58-67.

[12]Qiu R F,Iwamoto C,Satonaka S.Interfacial reaction layer in resistance spot welding joint between aluminum alloy and austenitic stainless steel[J].Materials Sciences and Technology,2010,26(2):243-246.

[13]Qiu R F,Shinobu,Iwamoto C.Effect of interfacial reaction layer continuity on the tensile strength of resistance spot welding joints between aluminum alloy and steel[J].Materials and Design,2009(5):3686-3689.

[14]Lee W B,Yeon Y M,Kim D U,et al.Effect of friction welding parameters on mechanical and metallurgical properties of aluminum alloy 5052-A36 steel joint[J].Mater.Sci.Technol.,2003,19(6):773-778.

[15]Elrefaey Ahmed,Takahashi Makoto,Ikeuchi Kenji.Frictionstir-welding lap joint of aluminum to zinc-coated steel[J].溶接技术,2005,23(2):186-193.

[16]Hitoshi Ozaki,Muneharu Kutsuna.Laser-roll welding of a dissimilar metal joint of low carbon steel to aluminium alloy using 2 kW fibre laser[J].Welding International,2009,23(5):345-352.

[18]Kwang-Jin Leea,Shinji Kumaib,Takashi Araia.Interfacial microstructure and strength of steel/aluminum alloy lap joint fabricated by magnetic pressure seam welding[J].Materials Science and Engineering:A,2007,471(1-2):95-101.

[19]周小玲,盛光敏,韩 靖,等.表面自纳米化对钛合金与不锈钢的扩散焊接的影响[J].核动力工程,2009,30(1):78-81.

Research status of pressure welding between steel and aluminum

CHONG Yu-liang1,KONG Liang1,WANG Min1,SONG Zheng2

(1.School of Materials Science and Engineering,Shanghai Jiaotong University,Shanghai 200240,China;2.SAIC Motor Passenger Vehicle Co.,Shanghai 201804,China)

With the development of the automobile industry,the demands on the energy saving,environmental protection and safety are becoming more critical,and light-weight technology is an important way of its realization.As the main materials,the steel-aluminum integration body composed of high-strength steel and aluminum alloy becomes a lightweight technical route.It has been surveyed that the research statuses of the resistance spot welding between aluminum alloy and steel in automotive industry.The paper introduced the process methods of resistance spot welding with an insert sheet and with another metal covered.The effects on the welding joining characteristic of the reaction layer between aluminum alloy and steel,which is a main factor to affect the properties of the joint,have been analyzed by the process methods with a cover plate.Other main pressure welding methods between aluminum alloy and steel have been introduced briefly.Based on these analyses,the paper pointed out the main advantages and disadvantage of the present welding method,the resistance spot welding between aluminum alloy and steel should be the top choice as steel-aluminum integration body structure and the trends of the resistance spot welding between aluminum alloy and steel.

steel and aluminum;intermetallic compound(IMC);resistance spot welding

TG457.1

C

1001-2303(2011)12-0023-05

2011-01-04

崇玉良(1987—),男,安徽天久人,在读硕士,主要从事钢和铝合金异种材料点焊的研究工作。