氧化石墨烯接枝碳纤维新型增强体的制备与表征

2011-11-10刘秀影李存梅王福平

刘秀影 宋 英 李存梅 王福平

(哈尔滨工业大学化工学院,哈尔滨 150001)

氧化石墨烯接枝碳纤维新型增强体的制备与表征

刘秀影 宋 英*李存梅 王福平

(哈尔滨工业大学化工学院,哈尔滨 150001)

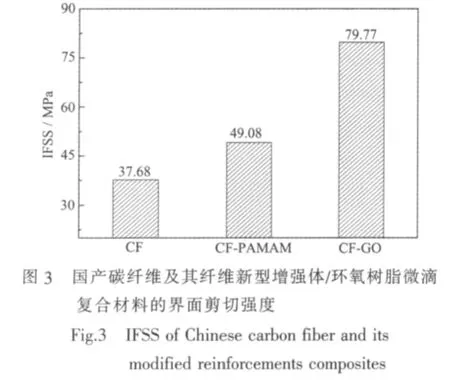

利用“Grafting-to”化学修饰法制备氧化石墨烯接枝国产碳纤维新型增强体。利用红外光谱、X射线光电子能谱和原子力显微镜对样品的官能团和表面形貌进行表征;利用接触角测量、单丝拉伸方法研究了接枝前后纤维单丝的润湿性能及拉伸强度,并通过微脱粘法分析了其复合材料的界面剪切强度。结果表明:氧化石墨烯的接枝修饰使国产碳纤维表面粗糙度提高了166%,表面能提高了46.3%,拉伸强度提高了7.8%,复合材料的界面剪切强度提高了111.7%。

氧化石墨烯;碳纤维;接枝;新型增强体

碳纤维(CF)是20世纪50年代后发展起来的一种重要增强材料。其复合材料的力学性能与碳纤维和基体的界面粘结强度密切相关。良好的界面结合可以有效地传递载荷,从而提高材料的力学性能。但是,未经处理的碳纤维表面惰性大,与树脂基体的界面结合较弱,从而影响了碳纤维复合材料优异性能的充分发挥。因此,通常要对碳纤维进行表面处理,改善其复合材料的界面粘接质量,从而提高材料的界面力学性能[1-2]。常用的碳纤维表面改性方法主要有化学气相沉积法[3]、化学氧化[4]及化学接枝[5]等,这些方法都能不同程度地增加碳纤维的表面极性或比表面积,提高其与树脂之间的界面性能。其中,“Grafting-to”方法是碳纤维化学接枝改性的重要研究方向。该方法利用羧基衍生反应(酰化、酯化)或加成反应(大分子自由基加成、叠氮环加成)、硫醇偶联反应将聚合物接枝到碳纤维表面,具有成本低,无需长时间高温加热,主要工艺可在较短时间内完成等特点[6]。另外,“Grafting-to”方法获得的表面改性碳纤维增强体不仅与基体存在机械啮合作用,而且表面大量活性官能团易与基体形成化学键,提高了碳纤维的表面能及浸润性能,从而增强了复合材料界面的剪切强度。例如,王荣国等[7]利用聚酰胺-胺(PAMAM)树状大分子“Grafting-to”这一温和而简单易行的方法对碳纳米管及T300碳纤维进行表面改性,制备出碳纳米管/PAMAM/碳纤维新型增强体,并对其复合材料的界面性能进行表征,研究发现,经PAMAM及碳纳米管修饰的日本东丽T300复合材料的界面剪切强度比T300原丝提高了约170%。与碳纳米管相比,氧化石墨烯的制备简单,且表面具有丰富的官能团,分散性好,但其对碳纤维表面的改性研究却鲜有报道。

本工作利用“Grafting-to”方法将具有大量胺基活性基团的PAMAM接枝到酸氧化处理后的国产碳纤维表面,然后利用酰化反应将由改进Hummers法制备的表面具有丰富官能团的氧化石墨烯(Graphene oxide,简称GO)通过化学键合方式接枝到PAMAM修饰的国产碳纤维表面,并对该种国产碳纤维新型增强体的表面官能团、表面形貌、表面润湿性及其复合材料界面剪切强度进行了研究。

1 实验部分

1.1 材料的制备

首先,采用改进Hummers法以天然石墨粉(~30 μm,北京国药集团)为原料制备分散性良好的氧化石墨烯,具体制备工艺见文献[8]。将国产碳纤维(12 k,吉林神舟碳纤维有限公司)放入三口烧瓶中,与丙酮在70℃恒温下回流48h进行脱浆,去浆后的国产碳纤维与浓硝酸在90℃恒温条件下进行反应,即获得酸化的国产碳纤维。再将酸化的国产碳纤维与 PAMAM(G1.0,Sigma-Aldrich,USA)在 20℃~30℃条件下反应12 h后用甲醇、去离子水反复洗涤,50℃真空干燥,即获得PAMAM修饰的国产碳纤维。最后,将氧化石墨烯加入丙酮溶液中,超声处理30 min,然后将PAMAM修饰的国产碳纤维加入上述混合液(GO与PAMAM修饰的纤维质量比为1∶3),在100℃条件下反应12 h后过滤,过滤后的国产碳纤维用丙酮和去离子水交替洗涤5次,在50℃真空条件下烘干2 h,即得到氧化石墨烯接枝国产碳纤维新型增强体(GO-g-CF)。

1.2 材料表征与测试

利用PHI-5700型X射线光电子能谱仪测试样品的表面元素种类及含量,测试电压为15 kV,所用电流为300 mA;利用VERTEX80型红外光谱仪表征样品的官能团种类;采用NT-MDT-Solver P47型原子力显微镜观察国产碳纤维表面形貌,其采用的能谱分辨率是200 eV,测试所用电压为10 kV;利用DCAT21型表面/界面张力仪测试碳纤维与水和乙二醇的接触角,表面浸润速度为0.1 mm·s-1,前进和后退的浸润速度均为0.008 mm·s-1,分析样品的表面能γ、表面张力的色散分量γd、表面张力的极性分量γp和与浸润液(水、乙二醇)的接触角,由公式 γgs=γls+γglcosθ和 γ=γd+γp求得纤维的表面能; 利用日本的FA-620界面评价仪研究碳纤维/环氧树脂复合材料的界面剪切强度,即将环氧树脂E-51和固化剂3,3-二乙基4,4-二氨基二苯基甲烷(简称H-256)按质量比100∶32配成胶液,滴在纤维上,在 90℃/1 h+120℃/2 h+150℃/2 h条件下固化,得到国产碳纤维/环氧树脂复合材料。按照ASTMSTP-893标准,采用微脱粘法测试复合材料的界面剪切强度,在290倍显微镜下选用小球直径为8 mm左右的微滴,以一定的速度均匀自动加载,得到界面脱粘载荷。每个样品取50个数据的平均值作为界面剪切强度(简称IFSS)测试数据;利用WD-1型万能试验机,拉伸速度为0.2 mm·s-1,按照ASTM-D3379标准测试国产碳纤维拉伸强度,实验中选取60个有效的压力值的平均值进行分析。

2 结果与讨论

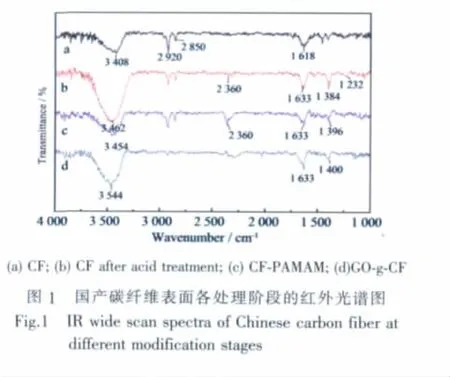

2.1 红外光谱(IR)分析

图1为碳纤维表面各处理阶段的红外光谱,可以看出,图1(a)碳纤维原丝谱线在3 406 cm-1出现了-OH吸收峰,这是与水相关的吸收峰,另外2 920和2850 cm-1是C-H的吸收振动双峰,1618 cm-1为C=C的伸缩振动峰。与碳纤维原丝相比,酸化后的碳纤维[见图 1(b)]在 1 633、1 384、1 232 cm-1处出现明显的吸收峰,分别对应C=O的伸缩振动特征峰、COOH/COO-中的O-H面内弯曲振动和C-O伸缩振动偶合产生的吸收峰、C-O伸缩振动峰,说明经过酸氧化后,碳纤维表面的不饱和碳等缺陷被氧化成了-COOH和-OH。而接枝PAMAM后的碳纤维[见图1(c)]出现了酰胺中3454 cm-1N-H键的伸缩振动特征峰和1 396 cm-1C-N特征峰,表明PAMAM已经接枝到了碳纤维表面[5]。

图1(d)是氧化石墨烯接枝碳纤维的红外光谱,与接枝PAMAM后的碳纤维相比,3442 cm-1酰胺中N-H的伸缩振动特征峰明显增强,说明氧化石墨烯的羧基与碳纤维表面的-NH2发生了化学反应,形成酰胺键。

2.2 X射线光电子能谱(XPS)分析

为进一步证实氧化石墨烯通过化学键合接枝到碳纤维表面,对不同处理阶段的碳纤维进行了XPS分析。表1为碳纤维不同处理阶段的元素含量,可以看出,碳纤维原丝和酸化的碳纤维表面主要含有碳和氧两种元素。其中,碳纤维原丝表面氧元素含量为19.49%,而酸化后的碳纤维表面氧元素含量升高至25.02%,这主要是因为,碳纤维经浓硝酸氧化处理后,其表面产生了大量的-COOH、-OH等官能团,使其表面的氧元素含量提高。另外,PAMAM修饰和接枝氧化石墨烯的碳纤维表面出现了N元素的结合能峰位,说明碳纤维表面引入了N元素。

表1 国产碳纤维不同处理阶段的表面元素分析Table 1 Surface elements analysis of Chinese carbon fiber at different modification stages

根据各种官能团在XPS谱上特定的结合能范围进行高斯拟合,各官能团的峰位及含量如表2所示。可以看出,经过酸化的碳纤维在288.86 eV峰位出现吸收峰,对应的是-COOH中碳原子,含量为14.32%,可以说明,碳纤维表面的不饱和碳原子被氧化成-COOH等含氧基团,为下一步成功接枝PAMAM提供了反应活性点。而经PAMAM修饰的国产碳纤维又出现287.40 eV吸收峰,对应C-NHx中的碳原子,含量为8.74%,此峰的出现说明PAMAM已经接枝到国产碳纤维表面[5]。另外,288.60 eV的吸收峰对应-COOH中碳原子,含量为3.14%,与酸化后的国产碳纤维相比,-COOH的含量明显减少,这可能是国产碳纤维表面的-COOH与PAMAM中的-NH2发生了酰化反应,形成了C-NHx。与接枝PAMAM后的国产碳纤维相比,氧化石墨烯接枝国产碳纤维中与287.40 eV吸收峰对应的CNHx中碳原子含量增加为8.90%,这可能是因为氧化石墨烯中的-COOH与接枝在国产碳纤维表面的PAMAM中未反应的-NH2发生化学键合形成CNHx,导致其含量增加。综合以上可知,接枝氧化石墨烯后的国产碳纤维表面引入了大量的含氧官能团和含氮官能团,使得国产碳纤维表面的活性点增多。

表2 C1s拟合不同处理阶段的国产碳纤维各官能团的相对含量Table 2 Relative concentration of functional components obtained from curve fitting the C1s peaks of Chinese carbon fiber at different processing stages

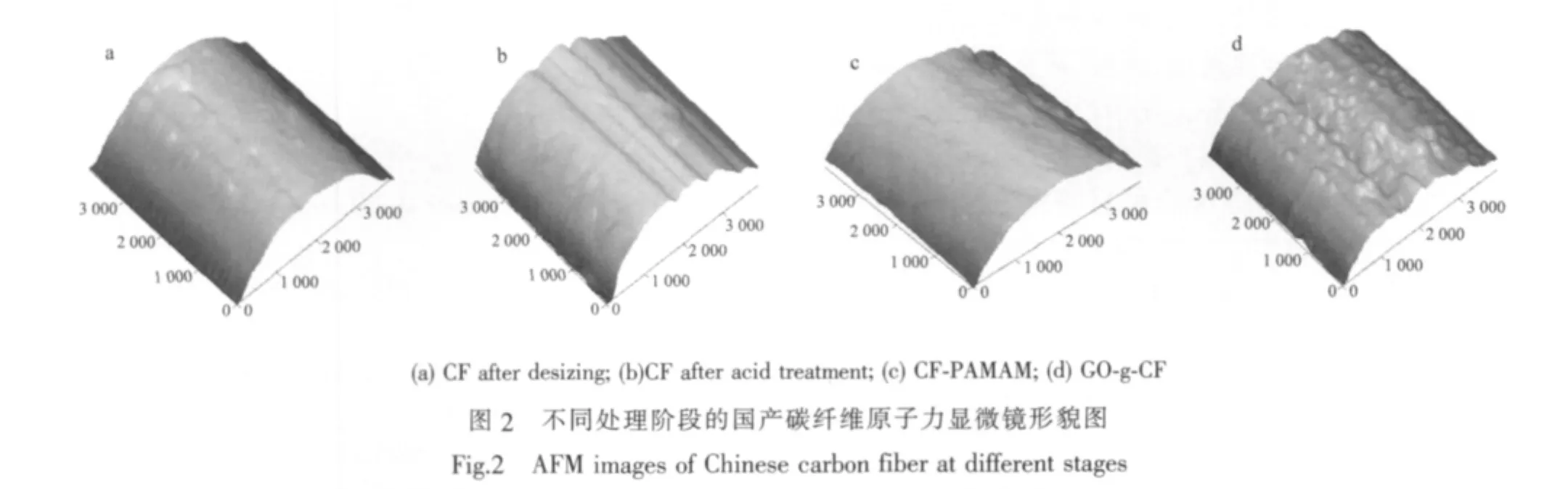

2.3 原子力显微镜(AFM)表面形貌分析

图2(a)是国产碳纤维原丝表面AFM形貌图,可以看出国产碳纤维原丝表面比较光滑,粗糙度为56 nm;与国产碳纤维原丝相比,图2(b)中酸化国产碳纤维表面的沟槽增多而且变深,这是由于国产碳纤维原丝在沟槽等部位存在很多不饱和碳原子,在强酸氧化作用下,国产碳纤维表面被刻蚀,此时粗糙度为123 nm;与图 2(b)相比,图 2(c)中PAMAM 修饰后的国产碳纤维表面的沟槽变浅,表面的粗糙度也有所降低,为91 nm。这是因为PAMAM的胺基与羧基化的国产碳纤维发生酰化反应,在其表面形成极薄的膜层,从而降低了国产碳纤维表面的粗糙度;图2(d)是氧化石墨烯接枝国产碳纤维表面AFM形貌图,可以看出国产碳纤维表面出现了许多凸凹不平的小峰,此时粗糙度为149 nm,比去浆国产碳纤维提高了166%。这有利于提高纤维与基体的机械啮合作用,从而增加复合材料的界面粘结强度。

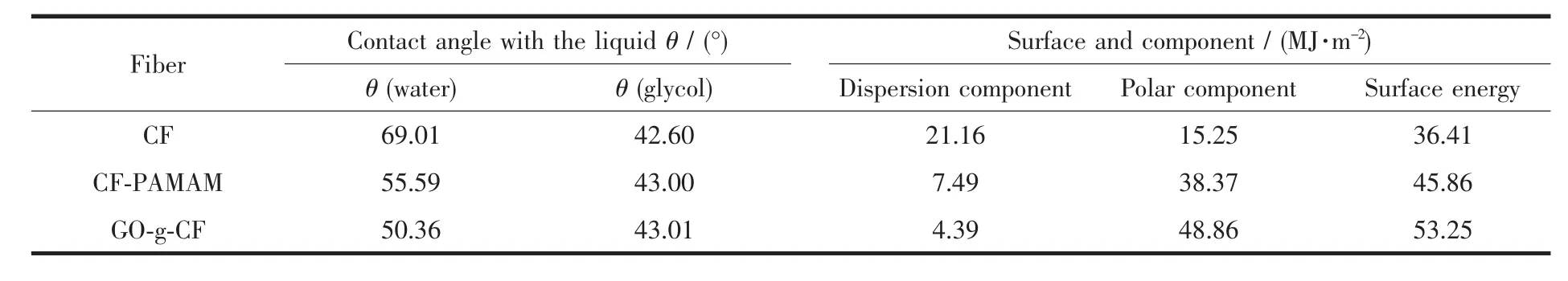

2.4 国产碳纤维新型增强体的润湿性

接触角是判断液体在固体表面润湿性的重要参数,通过测试纤维与不同液体的接触角,可间接计算出其表面能的大小,而由杨氏方程可知[9],固体的表面能越大,液体越容易润湿固体,即国产碳纤维与树脂基体的润湿性能就越好。本文根据Wu理论[10]测试纤维与水和乙二醇的接触角并利用其参比液的表面能数据,计算得出接枝前后国产碳纤维的表面能,并由此推断出接枝前后国产碳纤维的润湿性能。由表3可以看出,PAMAM修饰的国产碳纤维和氧化石墨烯接枝国产碳纤维的表面能分别比国产碳纤维原丝提高了25.95%和46.3%。这是由于处理后的国产碳纤维及氧化石墨烯,表面含有的羧基、羟基、氨基、羰基、酰胺等极性基团增多,且氨基、羟基、酰胺基团均能形成氢键,因此,国产碳纤维表面极性官能团含量增加,即极性分量增加,导致表面能增加。这将有助于改善纤维与树脂之间的浸润性,进而提高纤维复合材料的剪切强度。

表3 国产碳纤维与不同液体的接触角及表面能Table 3 Contact angle between Chinese carbon fiber and different liquid and its surface energy

2.5 国产碳纤维复合材料的界面剪切强度

图3为国产碳纤维原丝、PAMAM修饰国产碳纤维、氧化石墨烯接枝国产碳纤维新型增强体三种纤维单丝环氧树脂微滴复合材料界面剪切强度,其中国产纤维原丝材料的界面剪切强度为37.68 MPa,PAMAM修饰国产碳纤维的界面剪切强度为49.08 MPa,比国产碳纤维原丝提高了30.25%。氧化石墨烯接枝国产碳纤维新型增强体复合材料的界面剪切强度为79.77 MPa,比国产碳纤维原丝提高了111.7%。这可能是因为国产碳纤维表面接枝氧化石墨烯后,碳纤维表面极性官能团含量增加,使国产碳纤维表面能提高,改善了国产碳纤维与环氧树脂的浸润性,提高了二者界面粘接强度;氧化石墨烯以化学键合方式接枝到国产碳纤维表面,化学键的能量较高,足以阻止界面上分子的滑动,从而提高了复合材料的界面强度;另外,氧化石墨烯接枝使国产碳纤维的表面粗糙度增加,导致纤维表面积增加,使其与环氧树脂更加充分地接触;同时,氧化石墨烯接枝后提供了粘合的啮合中心,使国产碳纤维与环氧树脂间的机械啮合作用增强,提高了纤维与树脂的界面结合强度,从而增加了复合材料的界面剪切强度。

2.6 国产碳纤维新型增强体的拉伸强度

由于国产碳纤维在酸处理等过程中受到损伤,形成的缺陷较多,通常会使其本体的拉伸强度降低,因此,本论文对氧化石墨烯接枝前后国产碳纤维的拉伸强度进行了测试。结果表明,国产碳纤维原丝的拉伸强度为2.17 GPa,而接枝氧化石墨烯后其拉伸强度为2.34 GPa,比国产碳纤维原丝提高了7.8%。这是由于氧化石墨烯与国产碳纤维之间形成了具有高能量的化学键,二者间的界面强度较高,使纤维与氧化石墨烯呈现整体受力状态,有效阻止了纤维的断裂,从而提高了纤维的拉伸强度。

3 结 论

采用“Grafting-to”化学修饰法制备了氧化石墨烯接枝国产碳纤维新型增强体。氧化石墨烯的引入使国产碳纤维表面粗糙度、表面能分别比国产碳纤维原丝提高了166%和46.3%;同时,氧化石墨烯接枝增加了国产碳纤维与树脂基体的浸润性和啮合作用,使其复合材料的界面剪切强度提高了111.7%;另外,氧化石墨烯与国产碳纤维之间的化学键合使国产碳纤维新型增强体的拉伸强度比国产碳纤维原丝提高了7.8%。

[1]De Riccardis M F,Carbone D,Dikonimos M T,et al.Carbon,2006,44:671-674

[2]Sharma S P,Lakkad S C.Surf.Coat.Tech.,2010,205:350-355

[3]Sager R J,Klein P J,Lagoudas D C,et al.Compos.Sci.Technol.,2009,69:898-904

[4]Laachaehi A.Mater.Lett.,2008,62:394-397

[5]Mei L,He X D,Li Y B,et al.Mater.Lett.,2010,64:2505-2508

[6]YANG Ying-Kui(杨应奎),QIU Sheng-Qiang(邱胜强),WANG Xian-Bao(王贤保).Prog.Chem.(Huaxue Jinzhan),2010,22(4):684-695

[7]Mei L,Li Y B,Wang R G,et al.Polym.Polym.Compos.,2011,19(2/3):107-112

[8]YANG Yong-Hui(杨勇辉),SUN Hong-Juan(孙红娟),PENG Tong-Jiang(彭同江).Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao),2010,26(11):2083-2090

[9]Wang X D,Tian Y,Peng X F.Prog.Nat.Sci.,2003,13(6):451-456

[10]Wu E,Yen C S.J.Appl.Mech.,1994,61:60-66

Synthesis and Characterization of Carbon Fibers Reinforcement with Grafted Graphene Oxide

LIU Xiu-Ying SONG Ying*LI Cun-MeiWANG Fu-Ping

(School of Chemical Engineering and Technology,Harbin Institute of Technology,Harbin 150001,China)

A kind of novel Chinese carbon fibers reinforcement with grafted graphene oxide on its surface was prepared by “grafting to” method.Functional groups and morphology of the resulting samples were examined by IR,XPS and AFM.The wettability and tensile strength of carbon fibers were investigated by contact angle measurement and single strands extension.The interfacial shear strength of Chinese carbon fibers reinforced composites was measured by micro-debonding method.The results show that the surface roughness,surface energy and tensile strength of the novel Chinese carbon fibers reinforcement are increased up to 166%,46.3%and 7.8%,respectively.And the interfacial shear strength of Chinese carbon fibers reinforced composites is enhanced up to 111.7%.

graphene oxide;carbon fiber;grafting;interfacial properties

TQ 342+.91

A

1001-4861(2011)11-2128-05

2011-05-11。收修改稿日期:2011-06-20。

611航空科研基金(No.200911)资助项目。

*通讯联系人。 E-mail:songy@hit.edu.cn;会员登记号:E492156222M。