A335Gr.P91钢的焊接工艺方法

2011-09-24刘思贤

刘思贤

中国化学工程集团公司中国化学工程第十一建设有限公司 河南开封 475002

A335Gr.P91钢的焊接工艺方法

刘思贤

中国化学工程集团公司中国化学工程第十一建设有限公司 河南开封 475002

针对A335 Gr.P91钢的特点,结合笔者的现场施工经验,论述了A335 Gr.P91钢的焊接工艺的操作方法,并对施工现场的焊接管理经验进行了总结说明。

A335 Gr.P91钢 焊接工艺 焊前预热 焊后热处理

由我公司负责承建的阿尔及利亚TERGA 3×400MW燃气电站的主蒸汽管道材质选用了A335 Gr.P91钢。主蒸汽管道要求满足耐高温的条件,制造安装执行ASME标准,工作量大,焊接质量要求高,具体参数见表1。

表1 超高压蒸气管道具体参数

A335 Gr.P91钢属于改进型的9Cr-1Mo钢,具有较好的耐热性和抗氧化性,但焊接难度较大,在焊接过程中容易引起硬化和脆化,易产生冷裂纹。为了保证此类材质管道的焊接质量,在P91管道开始施工前首先按照ASME规范第Ⅸ卷用φ355.60×38.10的P91管道完成了PQR,并得到了阿尔及利亚国家质量部门的签字认可。在焊前根据PQR制定了切实可行的焊接工艺,并在焊工施焊时严格执行。笔者根据自己的现场工作经验,通过本文从A335 Gr.P91钢的焊接性、焊接工艺制定、实施和焊接管理等几个方面阐述A335 Gr.P91的焊接工艺。

1 焊接性分析

1.1 化学成分和力学性能

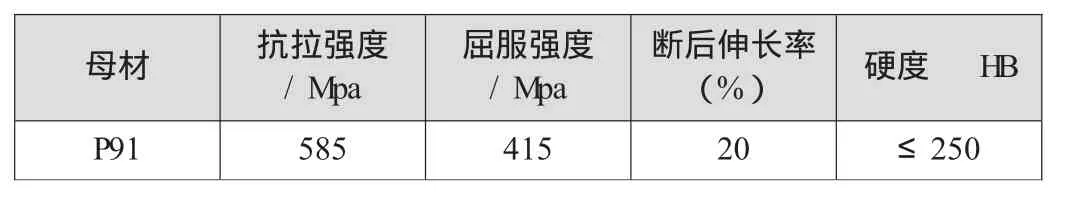

A335 Gr.P91的化学成分见表2,力学性能见表3。

1.2 合金元素对焊缝的影响

合金元素是影响焊缝质量的主要因素:

表2 A335 Gr.P91的化学成分(质量分数)(%)

表3 A335 Gr.P91的力学性能

(1)碳是影响钢材强度的重要元素,较高的碳含量能提高钢的强度和耐磨性,导致钢的耐腐蚀和焊接性能下降,而且与碳化物形成元素(如Mo)结合,在晶界上形成粗大的碳化物。

(2)钼是提高钢的热强度最有效的合金元素,能够强烈地提高钢中铁素体对蠕变的抗力。由于形成特殊的碳化物,可以提高在高温高压下抗氢侵蚀的能力。

(3)铬可以提高钢的脆性转变温度,随着铬含量的增加,钢的脆性转变温度也进一步提高,冲击值随铬含量的增加而下降。由于不平衡的加热和冷却,晶界可能产生偏析产物,从而增加热裂纹倾向。

2 焊接工艺

2.1 焊接方法及焊材的选择

(1)根据PQR制定焊接工艺是焊接的关键,除考虑焊接性外,还得结合具体的生产条件和结构特点进行选择,一般采用钨极氩弧焊打底( 两遍),焊条电弧焊填充及盖面。钨极氩弧焊热输入和过热区小,高温停留时间短,冷却速度快,适合A335 Gr.P91材料的特点。

(2)焊材选择:焊条/焊丝牌号E9015-B9/ER90S-B9。焊材的化学成分见表4,力学性能见表5。

表4 焊材的化学成分(质量分数)(%)

表5 焊材的力学性能

2.2 焊前准备

坡口制备采用机械加工的方法,加工双V形坡口并保证坡口的钝边厚度为1.6±0.8mm,对坡口表面进行渗透检测,不得有裂纹和夹层等缺陷。

对口间隙为3±1mm,焊前应彻底清除坡口及其内外表面20mm范围的油污、铁锈、油漆、水迹、污垢、氧化皮及其他对焊接有害的物质,并用砂轮机打磨直至露出金属光泽。要求焊丝的表面保证无锈蚀和油污,焊前需用丙酮溶剂清洗焊丝表面并及时使用,剩余焊丝下次使用前应重新清洗。

氩弧焊焊接时背面需要充氩保护,以避免焊缝根部氧化。根据要求,保护气体氩气纯度要≥99.99%。因现场管道口径都在4口寸以上,现场无法采取专用充氩装置,经现场试验得出,可采用耐300~400℃高温的硬纸板配合耐温胶布等材料在焊口附150~200mm形成密闭气室,利用对口间隙将细长铜管或不锈钢管敲扁后通过坡口伸进焊接区域,进行充气保护。

2.3 焊前预热

A335 Gr.P91材质管道焊接时必须预热,预热温度为GTAW(150~200℃) 、SMAW(200~250℃),最高层间温度不超过300℃。预热方式采用电加热,预热范围以对口中心线为基准,两侧各不小于3倍壁厚,且≥100mm。用热电偶及红外线测温仪测温,热电偶对称布置,热电偶与管件应接触良好。

2.4 焊接操作工艺

大口径管道采用两人对称焊接,打底焊采用内填丝法。氩弧焊打底时采用高频引弧、衰减收弧,氩弧焊电流为93~125A。氩弧焊打底前先预热到150~200℃,打底时焊接速度不宜太快,焊层厚度≥3mm。氩气流量正面为8~12L/min;背面第一遍打底时为10~25L/min,第二遍氩弧焊时流量为3~8L/min。氩弧焊打底应焊两遍,目的是防止电焊击穿打底层,造成根部氧化。打底完成后,要对打底焊缝进行100%的着色检查,防止细小裂纹的存在。检查合格后,把焊缝清理干净,将预热温度升至200~250℃,开始焊条电弧焊,采用直流反接法、两人对称焊接。第三、四层电弧焊,采用φ3.2mm焊条,电流为90~110A。在保证熔化良好的前提下,尽量减小焊接电流,严防烧穿底层。中间层采用φ4.0mm焊条,电流为120~150A,各层接头应互相错开,焊工要加强层间清理,严防焊缝夹渣。采用多层多道焊,各焊道的单层厚度约3.5mm,单焊道的摆动宽度≤3倍焊条直径,具体参数见表6。由于E9015-B9焊条的脱渣性能较差,每层焊道需清理干净,尤其注意清理接头及焊道两侧。

焊接时应严格按焊接工艺及参数进行,严禁在坡口之外的母材表面引弧和试验电流,并应防止电弧擦伤母材。焊缝宽度以每边盖过坡口2mm为宜,焊缝余高为0~3mm。

2.5 焊后热处理

焊后热处理设备为智能型温度程序控制箱WCK-360-1212,焊后热处理方法为电加热法,焊后热处理温度为745~775℃,测温方法为热电偶,焊后热处理加热范围为以焊缝中心为基准,每侧在焊缝宽度的3倍以上,且≥25mm,加热应均匀。保温宽度为加热宽度及其以外100mm范围。

热处理曲线:热处理时应用热处理自动记录仪记录热处理曲线。热处理在焊后立即进行,热处理工艺见图1,焊后热处理之前,必须将焊道冷却到120℃,恒温2h使残余奥氏体全部转变为马氏体再进行退火处理。

2.6 射线,硬度和光谱检验

热处理完毕后按比例要进行无损探伤。由于P91钢对预热要求的特殊性,尽量不进行中间探伤。探伤合格后进行表面磁粉检测、金相及硬度检验。硬度测定的部位为焊缝区和热影响区,每个部位测定不少于3点。

表6 焊接参数

2.7 焊缝返修

(1)焊接接头外观检查不符合标准时,轻者打磨焊补,严重者应割掉重新焊接。

(2)经无损检验不合格的焊接接头,其缺陷可进行焊补,但必须在确认缺陷已经彻底消除的基础上,按正常焊接工艺或焊补工艺规定进行。

(3)返修焊补的焊接接头,一般同一焊口不得超过2次,否则应割掉重新对口焊接。

(4)返修焊补的焊接接头,必须重新进行焊后热处理和无损检验。

2.8 施工技术关键

(1)充氩装置形成密闭气室容积越小越好,需注意管道内部氩气充满且稳定后方可进行根层焊接,以防止根层氧化。

(2)注意打底质量,两人对接焊时要相互帮助检查。

(3)注意层间清理检查,上层检查合格后及时进行次层焊接;焊接时注意两侧坡口及根部要熔合良好,避免未熔合缺陷的产生。

(4)注意接头收弧质量,在熔池边缘处收弧,收弧时注意填加铁液并要保证弧坑饱满,以避免弧坑裂纹的产生,并注意接头的打磨。

(5)焊接及热处理时要谨防断电,可采用备用电源的方式以防止出现焊口冷裂现象,需做好防风和防雨措施。

(6)采用多层多道焊不仅可以控制焊接热输入,而且后层焊道对前层的热处理能细化晶粒,改善接头性能。

(7)A335 Gr.P91钢在焊接过程中容易引起硬化和脆化,易产生冷裂纹,热处理过程中易产生再热裂纹,无损检测应在热处理之后,以便发现焊道产生的再热裂纹。

(8)热处理时热电偶一定要与焊道接触良好,利用储能焊机将热电偶点焊在焊道上,保证热处理设备仪表显示的温度与焊道热处理的实际温度相同。

3 焊接管理

(1)挑选焊接水平较高的熟练焊工参加P91母材的焊接培训取证,从中选取焊接质量稳定的焊工作为该装置P91母材焊接的专门焊工。

(2)对所有施工人员(检验员、管工、焊工、焊材保管员以及热处理人员等)进行详细焊前技术交底,确保每名施工人员清楚各项技术要求及自身的职责。

(3)根据不同施工区域,设置专职焊接检查员,由其每天对所管辖的作业点的每一道工序进行确认,如组对间隙、坡口清理、内部充氩、预热、层间及后热温度控制、层间清理、焊接参数、焊缝外观质量、热处理过程控制及硬度检测等。

(4)防止焊材用错,确保焊材使用的可追溯性,所有焊材统一管理,集中发放,为此推行了焊材领用卡制度,由焊工到技术员处开具焊材领用卡,焊工凭卡领用焊材,彻底改变了过去焊工要什么焊材,保管员发什么的不利现象。

(5)强化“ 三检制度”,制订、细化了各种专项施工记录表格、检查表格,确保施工的每一步都有检查记录。

4 结语

通过采取上述措施,A335 Gr.P91钢的焊接取得了很好的效果,焊缝外观工艺质量和内在质量得到全面控制,射线检测一次合格率为99.1%,热处理后硬度检测一次合格率为99.7%,为主蒸汽的安全运行提供了强有力的保证,为我公司赢得了良好的声誉。

1李志新.《P91钢焊接工艺研究》,吉林大学,2007.10.

2宋仁明.《A335-P91钢主蒸汽管道焊接技术》,青海电力,2007.1.

3朱志前.《P91超厚壁大径管的焊接》,电焊机,2006.10.

4尹敏,陈满乾,谢晓勇.《SA335P91钢的焊接工艺研究》,安微理工大学学报,2008.3.

TG4

B

1672-9323(2011)01-0051-03

2010-01-06)