超级双相不锈钢S32750氩弧焊接技术

2011-09-24李小朋陈万禄苏言诚刘文芳

李 强 李小朋 陈万禄 苏言诚 刘文芳

中国化学工程第十三建设有限公司 河北沧州 061000

超级双相不锈钢S32750氩弧焊接技术

李 强 李小朋 陈万禄 苏言诚 刘文芳

中国化学工程第十三建设有限公司 河北沧州 061000

通过焊接工艺试验,对超级双相不锈钢S32750焊接多种焊接方法进行对比,通过实践总结了超级双相不锈钢焊接工艺特点,制定了全氩弧焊焊接工艺方法。提出了使用高纯氩气作为保护气,焊接坡口形式采用X型不对称坡口形式的新型焊接技术,通过实践运用证明该技术可靠有效,保证了超级双相不锈钢焊缝优异的机械性能和耐腐蚀性能。

超级双相不锈钢 焊接方法 坡口形式 氩弧焊

1 前言

国内外近年来发展起来的第三代双相不锈钢—超级双相不锈钢,具有奥氏体和铁素体不锈钢的特点,机械性能优异,耐晶间腐蚀和耐氯化物应力腐蚀性能好,具有良好的可焊性,在石油、化工、海洋工程领域得到大量应用。由于超级双相不锈钢本身的特性是靠铁素体和奥氏体两相组织通过适当比例保证的,焊接工艺影响超级双相钢焊缝及热影响区形成的两相组织比例,是超级双相不锈钢优良机械性能和耐腐蚀性能的关键。

我公司承接的SNC-LAVALIN公司马达加斯加设备制造工程中,有5台设备使用太钢生产的超级双相不锈钢S32750制造,焊接变形要求控制严格,焊后设备不进行热处理,焊接试件除常规的理化检验外,还要求按照ASTM A923—2006 Method C[1]进行耐腐蚀性能检验。

2 材料主要性能

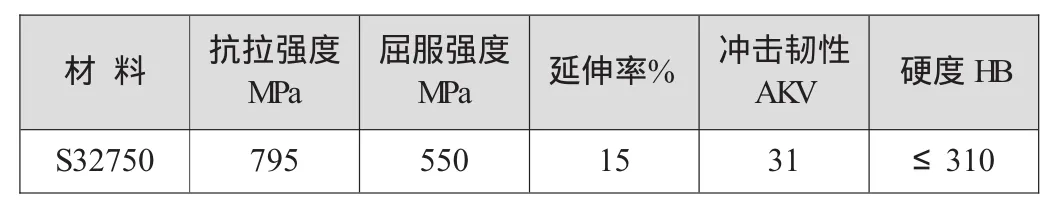

S32750该钢种从属于不锈钢类别其主要化学成分及机械性能如表1和表2:

表1 常温机械性能材料

3 焊接方法的选择

3.1 选择原则

超级双相不锈钢化学成分特点为较高的铬含量和适量的镍、铝、铜多个元素的复合作用,特别是适量氮使该钢具有较好的综合性能。超级双相不锈钢的焊接接头金相组织的主要特点是焊接接头各部位组织的不均匀性,多层焊的表层焊缝γ相比其它层次的焊缝要少得多。要使焊接接头获得优良的力学性能和耐腐蚀性能,必须严格控制α/γ相比例。由于超级双相不锈钢的焊接方法很多,如SMAW、GTAW、GMAW、SAW 等[3],由于不同的焊接工艺焊接过程中输入的线能量不同,焊接接头质量差异较大。

3.2 焊接方法的选择

我公司本次施工设备直径大,直径均在6m以上,罐壁厚度在6~12mm之间,不适合应用SAW焊接方法,根据实际情况,我们在焊接工艺选择上进行了以下4种工艺研究:

(1)手工电弧焊+手工清根;

(2)氩弧焊打底电焊盖面;

(3)氩弧焊打底+熔化极气体保护焊填充盖面;

(4)全氩弧焊焊接。

3.3 焊接方法的试验

表 2[2] 超级双相不锈钢S32750的成品化学成分

为合理确定焊接方法,对不同焊接工艺方法的焊接试板进行理化检验,从而确定出合适的焊接工艺。为保证试验数据的可靠性,每种工艺方法选择3对焊接工艺试板,参照公司已有合格的超低碳奥氏体不锈钢焊接参数,按照JB/T4708-2000结合ASTM A923中C法使用6%FeCl3溶液进行晶间腐蚀试验要求进行焊接评定,各种焊接方法根据超级双相不锈钢焊接特点要求使用小电流多道焊的焊接工艺[4],尽量减少热量输入。

焊接材料的选择主要是依据焊接工艺的确定的。试验选择的焊丝采用瑞典Sandvik牌号25.104.L,执行标准EN ISO 14343型号2594NL规格φ2.4/φ1.2,焊条采用同品牌的25.10.4LR,保护气选用掺混1.5%氮气的氩气混和气作为保护气。(焊接材料主要化学成分见表3;超级双相不锈钢焊接工艺规范确定见表4;经理化检测结果见表5。)

3.4 焊接结果分析

依据试验结果,4种焊接工艺中,全氩弧焊焊接工艺试验结果较为理想,具体原因分别为:

3.4.1 手工电弧焊+手工清根、氩弧焊打底电焊盖面、氩弧焊打底+熔化极气体保护焊等3种焊接方法焊接结果分析

这3种焊接工艺焊接过程采用的线能量控制较为困难,如线能量过小,造成焊道冷却速度过快,焊缝及热影响区会产生过多的铁素体,从而降低焊接接头的腐蚀抗力和韧性;线能量过高,试件的冷却速度过慢,焊缝及热影响区可能析出金属间相,也会使焊接接头的腐蚀抗力和韧性降低。具体到各种焊接工艺在于:

(1)手工焊焊接电流小以及焊接的不连续性,使焊接过程中热量输入和扩散不均匀影响焊缝整体质量,同时焊接过程中焊条摆动大,母材受热面积就大;焊条摆动小,熔池降温快,焊道重叠部分不宜清理,出现焊接缺陷。

(2)熔化极气体保护焊由于热输入量大,控制难度大,同时由于焊接速度较快,熔敷量大,焊缝表面氧化也比较严重,试验中铁素体检测熔化极气体保护焊焊接侧铁素体含量不大于30%。

(3)从试验结果上看,由于存在多种影响焊接质量因素,以上3种焊接方法普遍存在冲击韧性较差,抗拉强度试验部分试件从焊缝区断裂,同时晶间腐蚀普遍不合格。

3.4.2 全氩弧焊接结果分析

由于全氩弧焊焊接热输入量小,进行多层多道焊时,后续焊道对前层焊道有热处理作用焊接速度可以通过焊工技能控制,在合理的焊接速度和进一步控制单位时间焊接长度条件下,可以满足S32750的焊接质量要求。

4 焊接工艺参数确定

S32750全氩弧焊接工艺我们按照不同焊接参数,再次进行4组对比试验,每组焊接两对试板。在上次试验中我们选用了掺混1.5%氮气的氩气混和气作为保护气,试验中发现焊接中焊接飞溅比较严重,同时试板焊缝机械性能和耐腐蚀性能改善不明显,我们考虑到在使用的焊丝中氮含量同于母材,只需要提高氩气纯度,提高气体保护质量,尽量减少焊接过程中氮的损失,因此选用氩气纯度达99.99%作为保护气。新试验中,根据超级双相不锈钢的特点,通过采取减少熔敷金属焊接量的方法如:减小坡口角度、调整坡口形式等,并采用较快焊接速度,控制焊把摆动幅度;并提高保护效果,控制层间温度不大于100℃,同时根据氩弧焊的特点,我们将一组试件采用双面不对称X型坡口,即减少熔敷金属量,又有效减少了热量输入,并利用后续焊道对前层焊道的热处理作用提高焊接质量。

表3 焊接材料主要化学成分

表4 超级双相不锈钢S32750焊接工艺规范

表5 超级双相不锈钢S32750焊接试板理化检验结果

表6 焊接工艺试验参数表

表7 试验结果表

试验数据及结果见表6,表7。

4组试验检测铁素体含量均达到40%,机械性能试验全部合格,试验结果对比表明B4组的焊接工艺试验参数比较合理,特别是采用双面不对称X型坡口,即减少熔敷金属量,同时提高焊接质量,试件腐蚀试验全部合格。

5 焊接工艺试验分析

超级双相不锈钢S32750从上述试验分析中可以得出以下结论:

(1)超级双相不锈钢焊接工艺不同于常规不锈钢材料的焊接,采用双面X型不对称可以有效减少熔敷金属量,相应减少热输入量,提高焊接质量。

(2)超级双相不锈钢采用氩弧焊焊接工艺重点应当控制焊接焊接速度和焊接过程中氩弧焊把摆动幅度,提高保护气保护质量。

(3)选择氩气需使用高纯度99.99%纯氩;对于掺混氮气的混和气选择应当根据工艺试验,慎重选择。

(4)焊接中应当首先焊接完成受腐蚀侧焊缝,利用后续焊道对前层焊道的热处理作用提高焊接质量。

(5)无论采用何种焊接方法焊接过程中需要严格控制焊接电流、焊接速度、焊接层数,采用小电流多道焊工艺才能保证焊接质量。

6 结论

根据我公司将全氩弧焊工艺在超级双相不锈钢S32750设备制作上的应用,所有设备焊接一次合格率达到98%,所有焊缝焊后经过铁素体检测均达到35%~60%之间,焊接产品试板机械性能检验和腐蚀试验全部合格。试验结果证明,对于超级双相不锈钢S32750设备制作采用全氩弧焊,高纯氩保护,采用合理的焊接工艺参数,特别是采用不对称X坡口形式(如图1),按照小电流多道焊工艺,可以使超级双相不锈钢焊缝组织铁素体和奥氏体组织比例趋于合理,实现其优异的机械性能和耐腐蚀性能。

1《ASTM A923-06Standard Test Methods forDetecting DetrimentalIntermetallic Phase in Duplex Austenitic/Ferritic Stainless Steels》(《测定锻造双相奥氏体不锈钢/铁素体不锈钢不稳定金属相的试验方法》).

2《ASME锅炉及压力容器规范Ⅱ》.《SA-240/SA-240M压力容器和一般用途用耐热铬及格镍不锈钢板、薄板和钢带》.

3《超级双相不锈钢的焊接》陈建俊,王平、杨社教 第20卷第11期《压力容器》总第132期.

4《双相不锈钢》吴玖等 冶金工业出版社,1999.

TG4

B

1672-9323(2011)01-0048-03

2010-09-07)