离子膜电槽送电初期淡盐水含游离氯高的解决方案

2011-09-22郑英兰

郑英兰

(南宁化工股份有限公司氯碱厂,广西南宁530031)

离子膜电槽送电初期淡盐水含游离氯高的解决方案

郑英兰

(南宁化工股份有限公司氯碱厂,广西南宁530031)

介绍了离子膜电槽送电初期脱氯淡盐水含游离氯的情况,分析了造成脱氯淡盐水中游离氯含量高的原因并确定了解决方案。

离子膜电槽;送电初期;温度;脱氯塔;脱氯淡盐水;游离氯

离子膜碱是南宁化工股份有限公司的主导产品,目前生产能力达20万t/a(其中,高电密14万t/a、低电密6万t/a)。由于其具有低能耗、低成本、产品含盐低、污染低等优点,已被广大氯碱企业认可。但离子膜电槽在送电初期,淡盐水经脱氯塔脱除氯气后,仍含有较多的游离氯,不仅对后系统的金属设备造成腐蚀,还会导致树脂中毒,使树脂处理盐水的能力下降,甚至造成树脂无法再生使用,而且还会影响碳素管过滤器的寿命。

1 生产现状

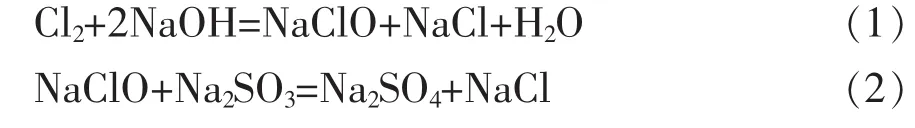

该公司采用的脱氯方法是物理脱氯(真空脱氯)和化学脱氯(亚硫酸钠除氯)相结合,即真空脱氯后,剩余的微量游离氯通过加入NaOH调节pH值至10.5,再加入亚硫酸钠来消除。

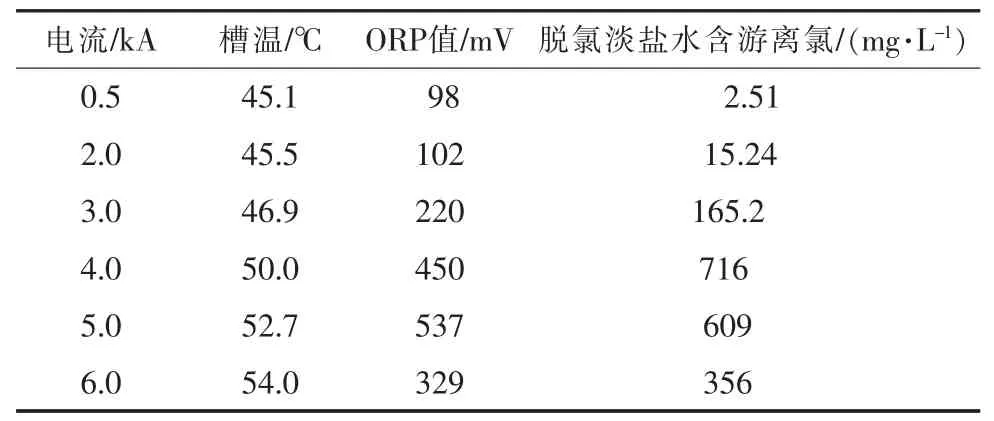

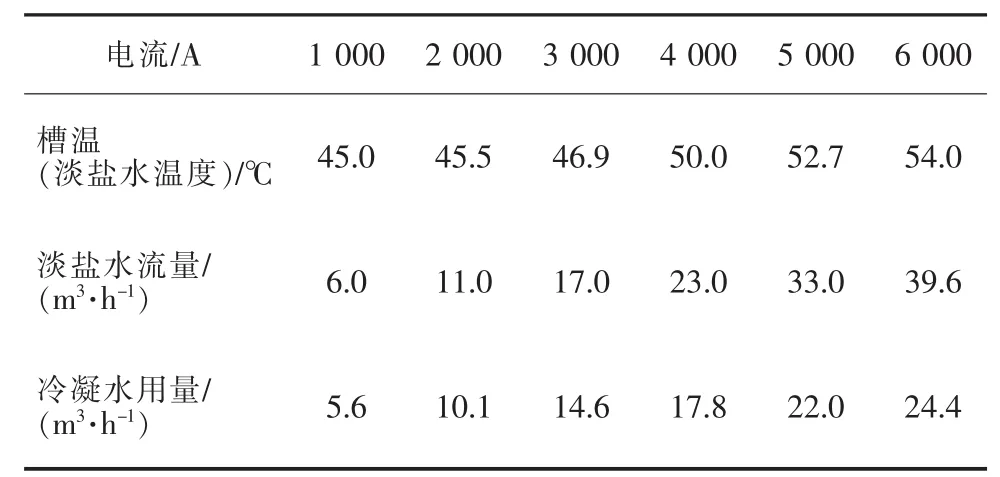

反应方程式如下:反应(2)是氧化还原反应,NaClO是氧化剂,Na2SO3是还原剂。因此,在生产中只要通过控制氧化还原电位值(ORP值)<50 mV,脱氯淡盐水中游离氯含量就合格。该公司10万t/a离子膜碱装置(高电密电槽)在2008年12月20日重新开车,电槽送电初期脱氯塔出来的脱氯淡盐水含有较高的游离氯,无论如何加大进脱氯塔的盐酸量和出脱氯塔后的烧碱量及亚硫酸钠量,都无法将游离氯彻底脱除,随着送电电流的提升,槽温也随之上升,ORP值才逐渐下降,待电流达到满负荷(12.7 kA)并稳定约0.5 h后,ORP值趋于正常值,在整个过程中,脱氯淡盐水游离氯超标约2个小时。表1是该次开车电流为0.5~6.0 A的分析值和监测值。

表1 开车数据分析值及监测值

2 原因分析

2.1 盐水预热温度和电流密度低

送电前,进槽盐水因受树脂耐温的限制,最高预热温度只有60℃,再加上初始开车时电流密度低,所以槽温低,电槽出来的淡盐水温度也低。因为氯气的溶解度是随着温度的降低而升高的,温度越低,溶解的氯气越多,同时也不易脱除。

2.2 进槽盐水pH值高

送电初期,在送电电流小于4 000 A时,进槽盐水是不加盐酸的。因为此时通过膜迁移的OH-的数量非常少,若稍有不慎加酸过量,会引起单元槽框腐蚀等情况。由于进槽盐水pH值高,导致电槽里的阳极液pH值高,不利于阳极液中溶解氯的解析,大量的溶解氯带到脱氯塔,这是造成脱氯淡盐水含游离氯高的另一个原因。

2.3 电流不稳定

送电初期,在电流逐步上升的过程中,工况不稳定(比如进槽的盐水流量、进槽前的加酸量以及气体压力等都在变化),造成脱氯塔的加酸量、脱氯淡盐水泵出口的加碱量和加亚硫酸钠量不好调节,使脱氯淡盐水游离氯含量高。

3 解决方案

方案1:送电前将二次精盐水预热

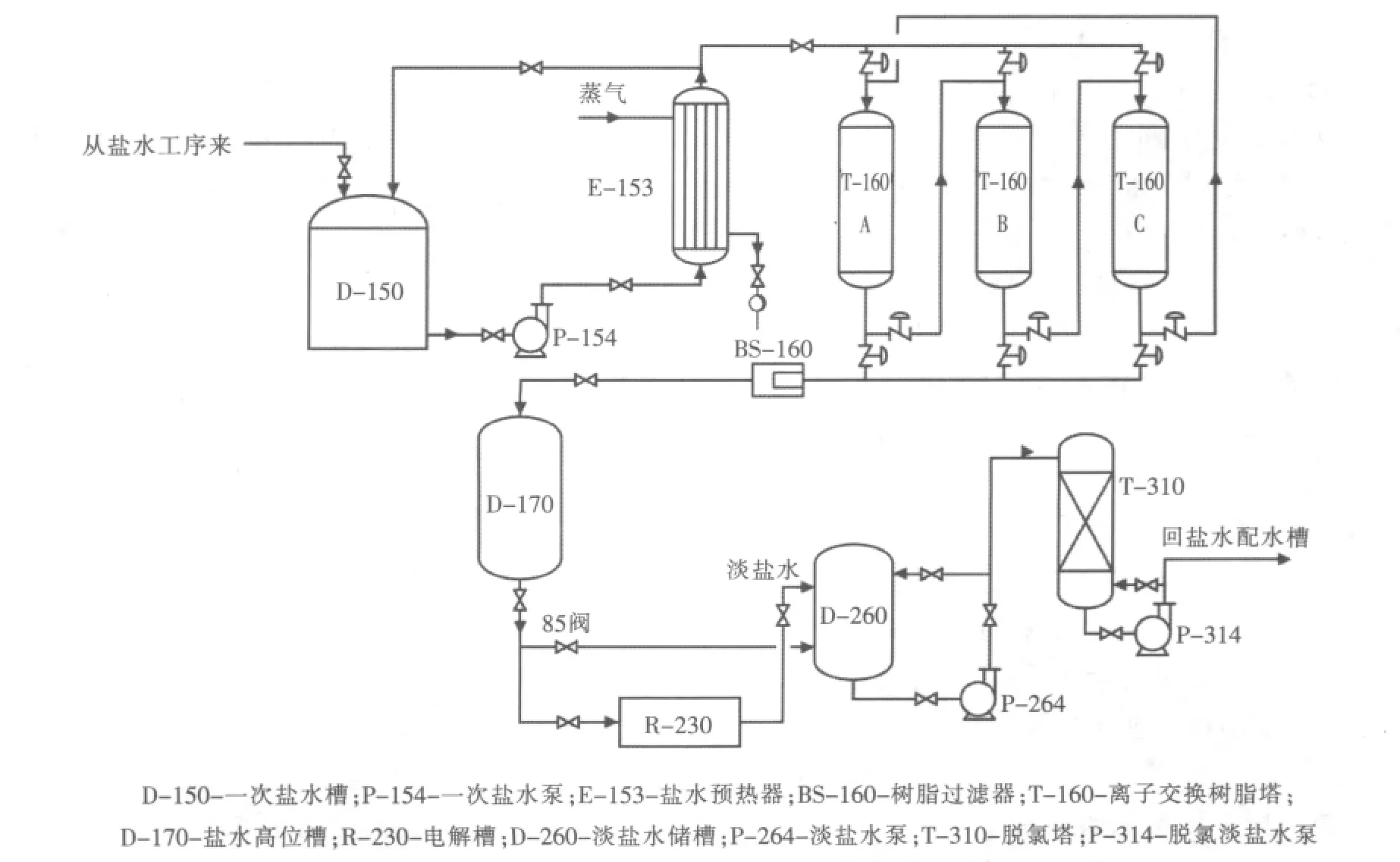

由于树脂塔耐温要求低于60℃,要将盐水加热至70~80℃,就必须进行工艺改造。改造前工艺流程见图1。

原工艺在开车前进行盐水循环时,即盐水工序送一次精盐水到D-150,然后经P-154到E-153,经蒸汽预热后,少部分回D-150,大部分到树脂塔T-160,再到高位槽D-170,然后回到D-260,经P-264到脱氯塔T-310,再经P-314泵送到盐水工序配水槽。准备开车要注入盐水时,高位槽D-170盐水就不回D-260,而是直接进入电解槽。

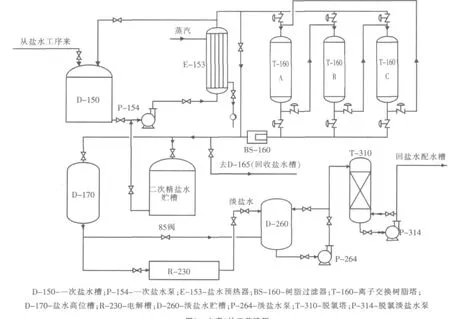

改进后的工艺流程见图2。

改进后的工艺增加了一个250 m3的二次精盐水贮槽,该储槽的容量足够用于电槽送电前注入的盐水量及电流升至7 000 A(7 000 A电流时,槽温已达70℃以上)的盐水用量,并且增加了该储槽的进口和出口管等。这样,电槽在送电前和送电初期,盐水运行路线分4步进行。

图1 改造前的工艺流程

图2 方案1的工艺流程

第1步,D-150→P-154→E-153→T-160→二次精盐水储槽。E-153出口温度要求在60℃左右,待二次精盐水贮槽满后,关闭二次精盐水贮槽的入口阀。盐水运行路线改为第2步。

第2步,D-150→P-154→E-153→T-160→D-170→D-260→T-310,待开车准备就绪后,即电解槽要注入盐水时,盐水路线改为第3步。

第3步,二次精盐水贮槽→P-154→E-153→D-170→R-230,E-153出口温度要求达到70℃以上。电槽盐水和碱液注入到规定液面,送电后盐水流程仍按第3步进行,待电流升到7 000 A时,可以切换到正常的工艺流程,即第4步。

第4步,D-150→P-154→E-153→T-160→D-170→R-230,在整个过程中,要注意的是,第3步运行时,要将原有在P-154到T-160之间管道的盐水先置换到D-165(回收盐水槽),然后再切换到D-170。因为第3步运行不经过T-160(该步运行的盐水已在第一步经过T-160时精制了),而第2步运行结束后,滞留在T-160之前管道里的盐水是没经过T-160精制的,所以第3步运行时要先置换。

该工艺改进的目的是为了提高入槽盐水的温度,从而提高电槽出口淡盐水的温度,使其中的游离氯便于解析和脱除。

方案2预热进脱氯塔前的淡盐水

从图1中得知,从电槽出来的淡盐水到了D-260(淡盐水罐)仅经过P-264泵送到脱氯塔进行脱氯。为了使游离氯脱除效果好,在淡盐水进脱氯塔之前,增加1个钛换热器用蒸汽预热淡盐水,使淡盐水升温至70℃以上,再进脱氯塔脱氯。改进后的工艺流程见图3。

方案3在淡盐水中加入蒸汽冷凝水,提高淡盐水温度

电槽开车初期,淡盐水温度太低不易脱除游离氯,因此,考虑在淡盐水中加入95℃左右的冷凝水来提高淡盐水温度。

不同电流密度下淡盐水中加入约95℃冷凝水的量见表2。

表2 不同电流密度下淡盐水中加冷凝水量

在运行中,可根据槽温、电流及脱氯淡盐水含游离氯的情况来决定是否要加冷凝水及冷凝水的加入量。

图3 改进后的工艺流程

4 解决方案的优缺点分析

以上3个方案各有优缺点,具体分析见表3。

表3 3种方案优缺点比较

根据上表的分析可以认为,若隔膜碱有剩余的冷凝水,则采用方案3;若不存在隔膜冷凝水,则采用方案1。方案1虽然开车前操作较复杂,但只要熟练掌握,就可操作。方案2在开车正常后,淡盐水换热器即闲置,设备利用率不高,且频繁开停车易使设备腐蚀。

以上3个解决方案只能使送电初期脱氯淡盐水中游离氯含量降低,却不能根除。要想根本解决这一问题,在上述解决方案的基础上,还要加快电流的提升速度,缩短工况的不稳定时间,调节好脱氯塔的各项操作工艺指标,尽可能降低脱氯淡盐水含游离氯,然后在盐水配水或化盐岗位补加亚硫酸钠继续进行脱除。

Solutions of salt water containing high free chlorine in initial ion-exchange membrane electrolyzer power transmission

ZHENG Ying-lan

(Nanning Chemical Chemical Co.,Ltd.,Nanning 530031,China)

The situation of dechlorinated salt water with free chlorine when the ion-exchange membrane electrolyzer at the initial transmission in Nanning Chemical Industry Co.,Ltd.was introduced.The reasons for high levels of free chlorine in dechlorination light brine were analyzed and the solutions were proposed.

ion-exchange membrane electrolyzer;the initial transmission;temperature;dechlorination tower;dechlorination light brine;free chlorine

TQ114.26+1

B

1009-1785(2011)03-0014-04

2010-03-21