载人航天产品可测试性设计方法初步研究

2011-09-21熊晓英王九龙赵岩松

熊晓英 王九龙 赵岩松

(中国空间技术研究院载人航天总体部)

1 引言

可测试性又称测试性,是指系统和设备能及时、准确地确定其状态(可工作、不可工作或性能下降)并隔离其内部故障的一种设计特性[1]。因此,可测试性是系统和设备设计时所赋予的固有属性,是为系统故障诊断提供方便的特性。可测试性设计的概念最早于1975年由F.Liour等人在《设备自动测试性设计》一文中提出,首先在航空领域中得到应用[2]。1985年,美国颁布的MIL-STD-2165《电子系统和设备测试性大纲》规定了可测试性管理、分析、设计与验证的要求和实施方法,是可测试性从维修性中分离出来,成为一门独立新学科的确立标志[3]。目前,我国航空和各种武器装备等复杂系统执行的可测试性标准,主要是1995年颁布的GJB 2547—装备测试性大纲》。我国航天产品执行的可测试性标准主要是1998年颁布的QJ 3501—《航天产品测试性设计准则》。

按照载人航天工程“三步走”的战略规划,我国将建立空间站。空间站长期的运行需求,将导致系统设计复杂、可靠性要求提高,仅靠功能冗余设计、系统安全模式设计、实施故障情况下系统重构等手段已不能满足长寿命需求,还必须采取相应的保障和维修措施,以延长系统功能正常运行的时间。而维修工作实现的基础就是通过测试将故障准确定位和隔离,由此可见,载人航天领域迫切需要开展可测试性设计研究,只有及时、有效地检测、定位和隔离故障,才能减少系统的维修时间、提高系统可用性、保障系统执行任务的可靠与安全,才能为长寿命空间站的在轨健康管理提供技术支持。

2 载人航天产品可测试性设计现状分析

目前,载人航天领域重视的主要是“系统地面测试保障”而非“系统可测试性设计”。在地面测试发现异常状态时,往往借助专家经验、查找历史数据进行比对,或接入转接盒连接外部测试设备、拆除设备进行单检测试等多种便利手段来进行故障和排除定位。这种利用地面综合测试覆盖来确保任务可靠和安全的工作模式,使得总体对产品在固有可测试性上的设计缺陷缺少关注,同时,运行中,由于缺少有效的测试资源和测试手段,出现故障时也很难直接检测并定位至具体设备。

现行可测试性设计的不足主要体现在以下几个方面:

(1)缺少可测试性指标的量化

虽然在《航天产品测试性设计准则》中,提出了部分电路设计的测试性设计准则,可以指导一些单机产品的底层设计工作,但对具体的可测试性设计要求缺乏较明确的技术途径。除一些概念性设计要求外,很少能对单机产品提出定量的可测试性指标,以致于在设计评审中不能具体审查和考核产品可测试性设计要求的落实情况。

(2)缺乏有效的可测试性分析工具

缺乏科学的设计软件对可测试性设计进行分析和评估,往往依赖于设计师对可测试性设计的重视程度、设计水平和经验。在国外开展的可测试性设计中,除了采用试验手段进行测试性设计验证外,在产品原理设计完成后,还利用软件工具进行可测试性建模、分析和评估,以验证系统故障检测与隔离能力、检验可测试性指标落实情况,从而给出改进建议。

(3)缺乏对长期在轨健康管理的支持

以往的载人航天系统没有以在轨诊断和故障定位为目标来设计方案,可测试性设计划分主要根据功能划分,很少考虑结构划分,往往多个功能集成在一个紧凑的结构单元内,不能满足空间站故障隔离到在轨可维修级别的要求,且基本没有考虑空间站环境下由航天员利用外部检测设备参与测试的需求。

3 载人航天产品可测试性设计方法初步探讨

基于载人航天产品可测试性设计现状分析,针对空间站在轨维修需求,当前载人航天开展可测试性设计所急需解决的主要问题是:总体如何对各单机产品提出合理的可测试性设计要求及定量化指标?总体如何设计一套既适应载人航天产品特点又具有一定先进性的可测试性设计方法去指导各个单机产品可测试性工作的开展?

面临挑战,在参考相关标准及调研武器装备可测试性设计工作基础上,对载人航天产品提出了根据不同类型的航天产品特点,按照可测试性要求,运用可测试性建模→可测试性分析及评估→可测试性优化及改进→可测试性验证的反复迭代方法,来推动可测试性工作的开展。具体描述如下:

首先,通过对当前航天产品的可测试性建模,可以对航天产品可测试性现状进行分析及评估,获取相关的可测试性数据,寻找产品可测试性设计缺陷;

然后,结合产品特点、寿命分析以及空间站提出的在轨维修等新需求,经综合评价后,在提高产品固有可测试性设计、增强产品机内测试(BIT)设计以及利用外部测试设备(ATE)辅助故障定位等方面提出有效的改进建议;

最后,将改进设计反馈到产品可测试性模型中,重现分析及评估改进后产品所能满足的可测试性要求以及可达到的可测试性指标。

应用上述迭代分析、评估及验证方法后,可以逐步提高产品所能达到的可测试性水平,并使总体有充分的分析依据作为参考,对单机设计提出明确的可测试性要求,分配合理的可测试性指标。同时,此方法借助了先进的分析工具,有利于提高分析效率,确保对复杂产品分析工作的准确、有效。总体在经过对此方法的成功应用后,也可推广于分系统产品研制过程中,在完成产品原理设计后,分系统可开展可测试性建模,通过迭代分析、评估及优化改进,验证产品所具备的故障检测与隔离能力、检验可测试性指标落实情况。

3.1 开展可测试性设计要求分析

确定合理的可测试性设计要求,是使航天产品具有良好的测试性和诊断能力的基础。在对产品的使用要求、相关设计信息、故障影响信息以及维修保障信息等进行权衡分析的基础上,可以获取产品的可测试性要求[4]。可测试性要求包括定性要求和定量要求,定性要求主要是产品的可测试性设计准则要求,定量要求主要是相关的可测试性参数指标要求。

可测试性定量化指标用于衡量产品可测试性设计的好坏程度,主要包括:故障诊断效能指标、故障诊断效率指标。由于载人航天器的特点,在地面测试、无人自主飞行、有航天员参与的飞行这三种不同运行环境中测试条件和测试手段有较大差别,可测试性指标要求也存在差异。主要分析原则如下:

在地面测试阶段,原则上要求可以执行的测试应全部执行,由于地面测试手段全面,测试条件和人员技术水平较高,因此,一般要求故障检测率等指标能够达到100%。

无人自主飞行期间,为确保系统的可靠,各种功能和设备都有备份乃至多重备份手段,因此,要求无人自主飞行期间,具备故障定位到冗余备份单元的能力,对于平均检测时间也需要提出一定的要求,以确保系统能够及时切换到备份。而对于故障检测率的指标要求则可以根据故障危害度和安全性要求,结合测试代价,适当放宽。

有航天员参与飞行期间,故障隔离率要求较高,除了能够利用机内测试设备进行故障检测外,还可以由航天员利用外部测试设备提高故障定位、隔离能力,具体指标可根据自主诊断及外部诊断难易程度加以确定。同时,由于载人航天器上下行运输能力的限制,以及航天员在轨维修、更换水平的约束,航天产品的维修方法只能是进行设备整机或功能模块的更换。因此,只需根据功能单元的故障诊断要求将故障隔离到可更换单元(ORU)即可,不用进一步定位到元器件级别。对平均隔离时间的指标要求也需要结合维修方案的维修时间来考虑。

因此,载人航天需要结合每类产品在不同运行环境下的测试需求和测试手段,尤其是在轨维修工作对产品故障定位级别、维修工作的限制条件等需求,确定每类产品的可测试性要求及需要重点关注的可测试性指标,并从可行性和需要付出的代价等方面综合确定相应指标的取值范围[5]。

3.2 开展可测试性建模、分析及评估

可测试性建模是进行航天产品测试性分析、评估与优化的基础。借鉴国外及国内武器系统在可测试性分析工具上的成功运用,提出了运用TEAMS软件,采用多信号流图模型的建模方法。该方法提供了层次化的建模机制,能够清晰地描述系统、子系统、单机、功能模块、元器件等不同层次之间的可测试性信息,可以把专家对系统的理解和测试诊断经验简单直观地转换成专家知识并以模型化的文档形式保存,同时,方便系统模型和测试性设计的修改和优化。

TEAMS软件是Qualtech公司可测试性分析与设计环境的模型支撑,是一个针对大型复杂系统进行测试次序和测试性分析设计的软件工具[6]。TEAMS软件通过依赖度建模的方法,仅需输入系统部件的模型,就能够定量描述故障的传播关系、故障与测试之间的依赖关系、测试与测试的相关性关系,评估系统或设备所能达到的可测试性指标。同时,在诊断推理过程中,不用定性推理,直接根据系统的依赖矩阵,利用传感器的信号,不断排除正常元件,就能最后得到发生故障的元件集合。利用多信号流图模型进行建模和分析,一般需要如下四个步骤[7]:

(1)系统结构与功能层次划分,包括:系统的基本构成模块、模块的功能、模块之间的输入输出关系;

(2)向模块添加故障模式和测试点,并对测试点进行定义,在模块之间添加链接关系,以表述依赖关系流;

(3)当在建模过程中出现冗余结构、冗余备份电路部件等,需要修正模型;

(4)为模型执行多种测试性分析,根据评估结果策略和测试报告对模型进行检验。

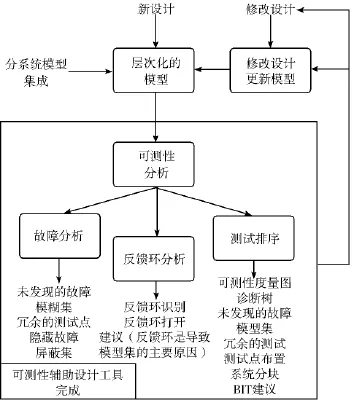

运用TEAMS软件辅助可测试性设计流程如图1所示。

图1 可测试性设计流程

3.3 可测试性改进

可测试性改进工作主要是以评估分析结果为基础,针对发现的不足,研究并提出提高设备固有可测试性设计、增强BIT设计以及利用外部测试设备辅助故障定位的可测试性改进方法及措施。

为方便功能测试和故障隔离,固有可测试性设计中一项主要工作是把复杂设备合理地划分为可独立测试的单元[8]。针对空间站系统在轨维修需求,每一个ORU的功能划分和结构集成需要采取模块化设计思想,应尽量将每一个ORU功能封装在一个结构单元模块内,实现对每个ORU的独立测试和更换,提高其故障检测和故障隔离能力。

BIT技术是改善系统可测试性的重要手段,可以为系统提供在线性能监控和故障隔离能力。载人航天集中了分布式BIT设计和集中式BIT设计优势,提出了分层集中BIT设计的方法,并尽量将BIT测试扩展到各个可更换的维修级别内[9]。整个系统由ORU级BIT、分系统级BIT和系统级BIT自下而上,递阶组成。三层BIT之间分别通过分系统级内部测试总线、分系统级1553B总线、系统级1553B总线进行连接。对于简单的分系统,选用集中式BIT设计,整个分系统的控制、诊断和决策功能都集中在一个微处理器来实现;对于复杂的分系统,可以在ORU级选用分散式BIT设计,在分系统级再综合集中各下级BIT的信息。此分层集中式BIT设计结构,有效利用了下级BIT较强的信息获取能力,并综合了上级BIT强大的信息处理能力,有利于实现横向各BIT的并行测试,又便于实现纵向层次的测试复用。分层集中式BIT结构如图2所示。

图2 BIT结构示意图

借助外部自动测试诊断设备(ATE)来辅助故障定位和隔离,是提高系统外部诊断能力的有效手段。在载人航天器运行期间,航天员的驻留是一个相对其它航天器所不具备的特殊有利条件,因此,在机内测试不能满足故障定位要求时,可以为航天员配备操作便利、功能完善的外部自动测试设备,实现与故障设备的在线交互。ATE可以通过产品上预留的测试接口以及与产品BIT的数据交互,实现对产品测试信息的详细判读,确定产品的故障状态;通过运行相应的测试诊断程序,定位并隔离产品故障到ORU;通过实施相应的测试激励加载、维修辅助决策程序并获取远程技术支持等,指导航天员在空间应用现场逐步完成测试、维修以及修复后的确认检查工作,提高系统可用性。

3.4 可测试性验证

可测试性验证是为了确认可测试性分析及设计的正确性,检查是否满足可测试性要求而开展的工作[10]。载人航天产品所采取的可测试验证方法主要是选取BIT设计不合理的典型产品,通过可测试性分析改进BIT设计,修正可测试性模型,辅助ATE的运用,并与维修性试验相结合,共同集成来验证BIT检测及隔离故障的能力、产品与ATE的兼容性、可测试性模型的有效性等。

4 可测试性设计方法应用

以载人航天器一分系统控制器为例,运用TEAMS软件建立多信号流图测试性模型,分析、评估其测试性设计。

4.1 结构组成及功能分析

该控制器为CPU控制类产品,执行数据处理和显示驱动任务,采用双机(A、B机)热备份的组成结构,每个单机均能独立完成设备功能。其功能框图如图3所示。

4.2 可测试性要求分析

由于该控制器在轨运行出现故障后会立刻造成显示过程中断,影响航天员的正常工作,因此,其故障检测时间要求较高,需要控制在秒级范围。同时,该控制器采用了插卡式结构,可以适应单块电路板的维修更换需求,因此,故障隔离率应尽可能高,故障隔离模糊组应达到1,即定位至单独的板卡。

4.3 可测试性建模及分析

按照单机、模块、子模块、部件以及各层次间故障模式的关系,建立产品“自上而下”的层次化模型,并设置各模块输入、输出端口属性,确保信息流传递的准确。根据面向测试诊断的FMEA分析所提供的相关信息,为建立的模块添加相应的故障模式。如CPU模块的故障模式包括:CPU故障和存储器故障。根据能够提供的测试手段,添加测试点,明确执行测试的位置,如该控制器测试可添加两个测试点:单机地面单检测试、单机在轨测试。运用TEAMS软件构建的A机模块级多信号流图如图4所示。

图3 控制器功能示意图

图4 A机TEAMS多信号流图模型示意图

4.4 可测试性评估

通过可测试性分析结果,评估该控制器所达到的可测试性指标。单机地面测试时,由于测试方法和手段较齐全,故障检测率达到98.76%,隔离率达到82.03%,故障隔离模糊组满足要求,整体测试性水平较高;单机在轨测试时,测试资源有限,自检能力较差,此时故障检测率为65%,故障隔离率45.96%,故障隔离模糊组不满足要求,需要在增加BIT设计,航天员辅助ATE的运用等方面进行测试优化。

5 结论

面对载人航天可测试性设计需求的不断增长,分析评价每类产品在不同环境中需要具备的可测试性指标,开展适应于航天产品特点的可测试性设计方法的研究,是载人航天领域在可测试技术研究上的初步尝试,对未来建造和运营空间站的发展需求具有重要意义。只有具有良好可测试性的系统才能具备便于监控其“健康”状态的特性,才能及时、有效地检测、定位和隔离故障,保障系统执行任务的可靠与安全。 ◇

[1]田仲,石君友.系统测试性设计分析与验证[M].北京航空航天大学出版社,2003,4.

[2] William R.Simpson,John W.Sheppard.System Test and Diagnosis[M].Kluwer Academic Publishers,1994.

[3]温熙森,胡政,易晓山,等.可测试性技术的现状与未来[J].测控技术,2000,19(1):9-12.

[4]陈光禹,潘中良.可测试性设计技术[M].电子工业出版社,1997.

[5]曾天翔.电子设备测试性及诊断技术[M].航空工业出版社,1995.

[6]韩乐,胡政,刘海明.可测试性分析工具TEAMS及其应用[J].电子测量与仪器学报,2006年增刊.

[7]刘海明,易晓山.多信号流图的测试性建模与分析[J].中国测试技术,2007,33(1):50.

[8]孟亚峰,蔡金燕,曹宏炳.电子武器系统的可测试性设计[J].电子测量与仪器学报,2002年增刊.

[9]石山,刘勇智,童止戈,谢军.飞机机电BIT技术[M].国防工业出版社,2010.

[10]国防科学技术工业委员会.GJB 2547-95装备测试性大纲[S].国防科工委军标出版社,1995.