印制板翘曲品质改善研究

2011-09-18杜森

杜 森

(至卓飞高印制板(深圳有限公司)工程部,广东 深圳 518067)

1 引言

1.1 本文研究的主要内容

翘曲问题是印制板功能性问题之一,其给PCBA过程带来的危害是十分明显的,由于翘曲问题是在FQC将大板铣成小板之后才检查的,因而对于不合格的板需要花大量的人力物力去返工,而返工过程还可能带来其它的问题,如阻焊油墨变色、镀银面氧化发黄、擦花等其它问题的出现,所以Z公司一直把翘曲问题作为PCB的一个重要的可靠性问题来抓。

本文从PCB的设计及制造流程上探讨了造成翘曲问题的机理,通过实验设计、参数优化等手段,找出关键的工艺参数,来达到消除翘曲的目的。多层板的成型过程即压合过程是影响翘曲问题的一个重要过程,在这个过程中,环氧树脂及玻璃布,铜箔及芯板在高温高压下固化成型,最后形成一块印制板,铜箔与玻璃布,基材之间热力学性不匹配导致有应力产生。从而导致翘曲发生,同时在压合以后的制程中,由于多层板受到热应力、机械应力的作用,如沉铜工序、电镀工序、湿菲林工序、热风整平工序的作用,最后会导致板的内应力残留而造成翘曲问题,印制板的设计也是影响翘曲的一个主要因素,对于设计主要分为以下几个方面:排板结构的设计、内外层残铜率的分布,而对于线路的分布没有进行考虑。不对称的结构及各层残铜分布的不均匀也会造成翘曲问题。

在生产经验及理论研究的基础上,通过对压合工序及其FQC的翻压工序的重大影响因素进行参数设计,通过大量的实验数据分析,找出使翘曲达到最小的最佳参数组合,从而从根本上彻底消除印制板翘曲。

综上所述,本文研究的主要内容及目的是分析印制板产生翘曲的机理,系统地优化组合压合工序及FQC的返压工序及印制板设计的主要工艺参数,以消除翘曲问题。

2 印制板翘曲产生机理综述

本章主要是对翘曲造成的机理进行系统的分析,同时提出本文的研究方向。

2.1 印制板翘曲分析

印制板的加工是很复杂的,造成翘曲的原因主要就是因为有残余的应力所造成的,从基板材料开始,就有这个问题,另外一个就是PCB制造的问题,PCB的流程十分复杂,工序众多,印制板要经过多次磨板,多次受热,因而不停地受到外来应力的作用,所以造成翘曲的因素是复杂的[1],还有一个就是下游客户在PCBA过程中所形成的翘曲,一个平整的PCB板,在下游的PCBA过程中,需要表面贴装元件,然后过波峰焊或回流焊,PCB板要受到加热及冷却的作用[2]。

2.1.1 玻璃纤维布的各向异性

根据图1中的数据可以计算出纤维的纵横比及弯曲率,见表1所示。

表1 7628纤维的纵横比及卷曲度

图1 印制板W方向切片图,测量7628的纵横比及弯曲率

从上面的数据可以看出,对于7628纤维,其在W方向及F方向的纵横比及卷曲度是不同的(图2),这也就决定了纤维具有的各向异性[3]。玻璃布作为一种增强材料,其纱的支数、密度、捻数、纺织方式、玻璃布的表面处理,都会影响纤维的热膨胀系数、弹性模量。

图2 F方向切片图

2.1.2 压合成型过程导致印制板内的应力残留

压合过程是多层印制板加工过程中的一个极其重要的过程,在这个过程中,多层的芯板(CORE,也叫半固化片片的C阶状态)与半固化片片(B阶树脂)、铜箔一起在高温高压下产生高分子聚合反应,最后形成一个完全固化的PCB板,由于铜箔、纤维及环氧树脂之间的CTE不同,导致三者之间的收缩不一致,此举直接导致在压合好的印制板内残留有应力。

导致应力残留的主要因素有:压板参数影响,其中包括热压参数及冷压参数,而热压过程中升温太快及压力过大会导致应力残留过多,在冷压过程中降温速率过快也会导致残余应力过大。

2.1.3 压合后制程的影响

多层印制板在层压之后,还要经过很多工序加工,才能到达成品板。如钻孔、铣外形等机械加工工序;孔金属化、图形转移、蚀刻、丝印阻焊剂、热风整平等湿法加工工序。这些工序对多层板翘曲度都有一定的影响,特别是在丝印阻焊剂和热风整平工序,板子还要经过长时间的高温烘烤(150 ℃、3小时)和短时间的高温冲击(240 ℃,3vs)。对由于这些加工过程导致的多层板翘曲,通过对成品板进行热压释放残余应力,是改善其翘曲度过大的有效方法。

为解决因后制程中所造成的翘曲问题,将大板铣成单元后,使用翘曲返直接进行翘曲翻压,也就是将单元板放在一定的温度、压力下保持一段时间,然后再进行冷压到室温,此举能将大部分因外力作用而产生的翘曲进行修正,也是解决薄板最好的方法。

3 实验方法

本章主要是确定相关试验的试验因素及水平,主要考虑以下影响:压板时排板结构的影响,压合工艺参数的影响及FQC返压翘曲参数的影响等,应用全因子设计和正交试验设计的方法来设计试验[5][6]。

3.1 翘曲的影响因素及其水平确定

通过对产生翘曲的机理及工序流程的分析,认为影响翘曲的主要因素有印制板的设计因素、压合流程及FQC翻压流程,湿菲林烘板流程,以上几个方面对翘曲的影响较大,同时对于薄板,员工的操作也是一个不可忽视的因素。本文主要从压合流程及FQC返压流程方面进行实验。

3.2 压合工序实验设计

3.2.1 压合工序实验因素的确定

压合工序是多层板加工中极重要的一个工序,在这个过程中,半固化片、环氧树脂、铜箔在高温高压下固化成型,因而温度、时间、压力是直接的影响因素,同时冷压也是一个重要的影响因素,实验表明,在其它条件不变时,冷压时间越长,板的内应力释放越完全,翘曲坏率也就越低。所以冷压时间也是要考虑的一个因素。

通过前面的分析,可以知道,压板程序的设定是多步进行的,即在不同的阶段需要不同的温度及时间、压力进行配合,在前面的开始阶段,温度压力均较低,随着树脂的不断熔融,粘度逐渐变小,所以本次实验选用的不是温度,而是升温速率。

由于环氧树脂的固化阶段时间最长,压力最大,所以选用的是固化所用的最大的压力,以及整个过程的时间。

因而本次实验所采用的主要因素有:升温速率、最大压力、固化时间、冷压时间。

3.2.2 压合工序实验因素水平的确定

对于四个影响因素:升温速率、最大压力、固化时间、冷压压力,根据供应商提供的资料及Z公司长期的生产经验,都确定了一个行动范围,为了寻找最佳的参数组合,每个因素选择一个最佳值做为其中的一个水平,而另外两个水平则选择行动范围的两个极端值。因素和水平见表2所示。

表2 压合工序的试验因素设计

各因素水平的调节方式。对于升温速率,可以通过增加缓冲所用的牛皮纸的数量来进行,牛皮纸的一个作用就要使用压力均匀,另一个作用就是调节升温速率,一般用18张,如果牛油纸数量越大,则升温速率越小,传热越慢;最大压力,固化时间,冷压压力均可以通过压板机所使用的软件程序进行调节,方式比较简单,直接进行设定即可。

由于实验所采用的因素及水平较多,有四个三水平因子,所以如果采用全因子实验设计,则会有3*3*3*3即81种实验,要进行如此多的实验,是不经济也是没必要的,因而为了找到最佳的实验组合,同时又不会进行太多的实验,所以本次实验采用田口实验方法。

Taguchi实验设计方法[6]是以田口玄一为首的一批日本电讯研究所的研究人员于50年代初在费歇乐多元配制法基础上开发研究的正交实验设计技术。正交矩阵和信噪比是Taguchi实验设计方法中的两个重要概念,正交矩阵是进行实验的基础,具有不同实验因素个数和实验因素水平的实验,要严格按照对应的正交矩阵进行实验。信噪比是Taguchi实验中评判实验效果的重要依据,不同的实验目标对应着不同的信噪比计算公式。实验设计根据优化目标个数的不同可分为单目标实验设计和多目标实验设计两种设计方法,本实验采用单目标实验设计。

对于压合工序的实验组合,使用MINITAB软件生成如下的正交实验表,共有9种实验组合,见表3。

表3 压板工序实验条件组合

3.2.3 FQC返压工序实验设计方案

FQC翻压工序实验因素的确定:翻压工序是对前工序产生的翘曲板的返直,其实这个过程与压合工序有点类似,也就是在一定的温度、时间、压力下,成品的印制板重新受热后发生形变,并最终被返直。

分析这个过程后发现,温度、时间、压力,在三个因素这个过程中起着重要的作用,这三都缺一不可。因而本次实验所采用的是因素有:温度、压力、热压时间、冷压时间。

3.2.4 返压工序实验因素水平的确定

由于FQC的板都已被铣成了单元,有些板已进行了表面处理,并且在板上面已印完了绿油,所以在设计这些参数时必须对这些内容进行考虑,根据供应商提供的相关参数的行动范围,以及Z公司的长期生产的实践,发现温度对绿油的颜色影响较大,通过实验得到当温度超过155 ℃时,绿油的颜色变化较为明显,并且随着时间的延长,其变色更为明显,所以将温度的上限定为155 ℃,Z公司对这些行动范围进行了修改,为了寻找最佳的参数组合,每个因素选择其中一个最佳值做为一个其中的水平,另外两个水平则选择规格范围的两个极端值,其因素和水平见表4所示。

由于此试验因素与水平众多,有四个三水平因子,难以采用全因子试验方法,故而采用正交设计的方法。根据材料的特性以及生产的经验,发现A与B、C、D可能存在交互作用,所以在设计本次实验时考虑AXB,AXC,AXD的交互影响,本试验一共有四个因子和3个交互作用,正交表的列数必须大于10。考虑选用L27(313)的正交表,正交试验(Design form ofOrthogonal Test)L27(313)表头设计见表5所示。

表4 FQC返压工序实验因素设计

表5 正交试验 L27(313)表头设计

按照L27(313)正交表来安排试验:把温度、热压时间安排在第1列和第2列,压力安排在第5列,冷压时间安排在第9列,其余为交互作用列。所有组合见表6。

表6 L27(313)正交表

从正交表中取出试验因素所占的第1、2、5、9列,组成试验表,见表7。

表7 FQC翻压工序实验条件组合

3.3 试验方案的实施

3.3.1 压合工序试验1的实施

此次试验每种组合也是采用4块大板,共计2*40单元,共有9个组合,总的大板数量为36块,共计2*360单元。在流程方面,即从钻孔到FQC的工序,流程的所有控制参数及方法均与正常的生产板一样,从而可以避免有误差的出现。为了便于在后工序区分不同的组合而不会导致混板等情况出现,在压板时在每块板的上面写上实验组合的代号,此外,下板后铣完边还要在板边的空白位置用打字机打上组合代号,从而不会造成混板丢失等,组合的代号分别为:A1B1C1D1,A1B2C2D2,A1B3C3D3,A2B1C2D2,A2B2C3D3,A2B3C1D1,A3B1C3D3,A3B2C1D1,A3B3C2D2。

以上板跟到FQC铣成单元板以后,用孔径针测量翘曲数据并记录,统计翘曲坏率。

3.3.2 FQC翻压翘曲工序试验2的实施

此工序的试验与上面两个工序的不一样,这里的板都是单元板,但是这个实验是采用了上面实验的最佳条件,也就是说,重新跟进一批板,按实验的最佳条件来做板,最后做到了FQC,采用这样的做法也是为了减少许多人为的误差。

具体做法是:首先确定每个试验组合的板的单元数量,按正常的生产数量,取每种组合15块,27种就是405单元,由于需要做重复试验,所以总数就是2*405=810单元。对于这些板,在返压前需要将每块板的翘曲数据量出来并记录,在返压完成后,再次测量翘曲数据,然后运用分析手段对数据进行处理。以找到最佳的返压条件。

4 试验结果分析及参数优化

4.1 压合工序实验结果分析

在压合工序的实验是四因素三水平正交实验,从生产的长期经验来看,在升温速率、压力及冷压时间这些因素之间不存在交互作用,这与高分子材料的特性有关,本次实验仍以良率做为输出响应值,实验数据见附录所示,其实验数据初步处理见表8所示。

表8 压合工序实验数据表

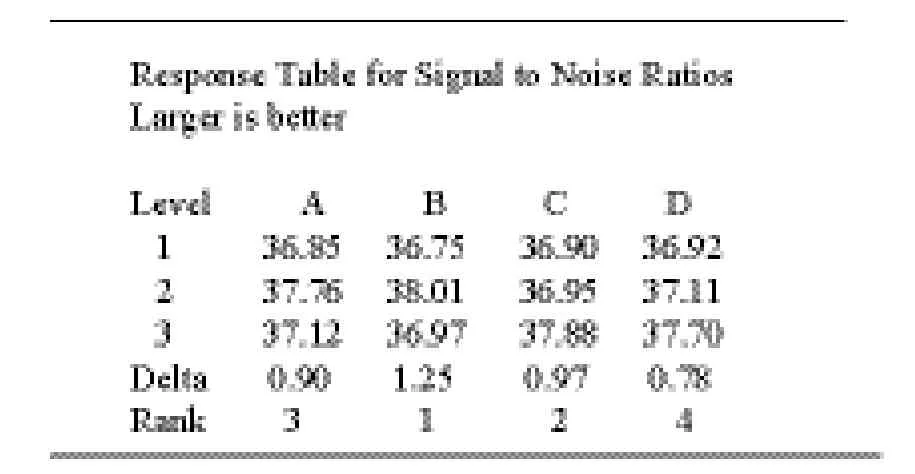

使用Minitab对本例进行分析,包括信噪比分析、平均值分析、标准偏差分析。分析结果见图3、图4、图5、表9。

分别对上述各图表进行分析 ,结果如下:

(1)从图3各因素对输出变量均值的影响图可以看到,A、B取第2水平,C、D取第3水平时,均值会最大。

图3 各因素对输出变量均值的影响图

图4 各因素对SN的主要影响图

表9 Minitab分析结果输出表

图5 各因素对变量标准差的影响图

(2)从图4各因素对SN的主要影响图可以看到,A、B取第2水平,C、D取第3水平时,SN达到最大。

(3)从图4各因素对输出变量标准差的主要影响图可以看到,当A取第3水平,B取第1水平,C取第3水平,D取第2水平时,输出的变量标准差最大。

(4)从表4可以看出,在影响信噪比的因素中,B因素对信噪比的影响最大。从各因素对变量均值的主要影响中可以看到,B因素对变量均值的影响最大。从各因素对输出标准差的主要影响中可以看到,A因素对标准差的影响最大。

对信噪比的影响最大的水平进行选择,最佳组合为A2B2C3D3。下面用Minitab对SN影响最大的因素组合对输出进行预测,结果如表10所示:

表10 按信噪比最大的因素水平组合进行预测的结果

从预测输出结果可知:SN最大值为39.6055,此时各因素的设置水平为:A=1.8,B=320,C=130,D=80。对应于SN最大值的输出为93.1667,标准偏差为3.5355,标准偏差的自然对数为1.33725。

通过本次实验可以得到:

(1)因素B对信噪比的影响最大。

(2)对SN影响最大的各因素组合为:A=1.8,B=320,C=130,D=80。

(3)用最大的因素组合得到的预测值为:信噪比为39.6055,输出均值为93.1667。

(4)实验组合A2B2C3D3是前面的试验表中所没有的组合,这说明使用Taguchi方法所得到的结果是正确的。

4.2 FQC返压工序实验结果分析

该实验是采用四因素三水平正交实验,由于需要考虑3个因子间的两两交互作用,所以实验组合共有27种,通过比较返压前后的差值,算出返压前后的翘曲变化率,将其作为输出响应值,实验数据见附录E,其数据处理结果输出见表11所示。

表11 FQC翻压翘曲正交试验因素间平方和计算表

由表11可以看出,如不考虑交互作用,则最优组合为:A3B3C1D3,影响程度大小为:AXB>A>B>C>D>AXC>AXD。

对因素做方差计算、F值计算,得到结果见表12。

查F表得到:F(2,6;0.05)=5.14,F(4,6;0.05)=4.53。对于给定的显著性水平α=0.05,从表4.5可以得到,因素A、B、AXB、C影响显著,而D影响不显著,同时AXC、AXD的交互作用则不显著。

由于交互作用AXB对实验指标影响显著,所以A、B的优水平的确定应依据A、B的水平搭配表来进行,从图5搭配表计算结果来看,因素A、B优水平搭配为A3B3,所以最后的确定方案为A3B3C1D3。

表12 FQC翻压正交试验因素方差计算表

表13因素A,B水平搭配表。

表13 因素A、B水平搭配表

从以上的实验组合来看,A3B3C1D3不在表13所列的组合之中,这说明正交实验的结果是正确的。

4.3 实验参数优化选择

4.3.1 实验因素最优参数总结

通过对前面实验的结果进行分析,得出了二组实验的最佳水平组合,各种参数见表14所示,第一种实验最佳的参数为:压板升温速率1.8,最高压力320,压板时间130 min,冷压时间80 min;第二种实验最佳的参数为:翻压温度155 ℃、热压时间4 h,翻压压力40 psi、冷压时间4 h。

表14 各组实验最佳组合表

5 结论

5.1 结论

本文通过一系列的DOE实验对翘曲问题进行了研究,总共进行了70多个实验,并结合生产的实践情况,得出以下结论:

(1)经过70多个实验的实施,发现翘曲问题的改善可以通过优化工艺设计及工艺参数来进行。

(2)压合工序是印制板加工中的最重要的一个工序,在这个实验中,发现采用最佳组合为升温速率1.8℃/min、最高压力320PSI、压合时间130分钟,冷压时间80分钟,在压合实验中,最高压力对翘曲起着关键的作用,是主要的影响因素。将这种最佳组合应用于生产后,其板厚分布及TG的测试均符合生产要求,流胶也变得均匀,同时滑板情况也减少了许多,因而内应力释放较为完全,是最佳的组合。

(3)FQC的翻压实验,得出了最佳组合为155 ℃的温度、热压时间4个小时、压力40PSI、冷压时间4小时,如果温度太高,虽然对改善翘曲有帮助,但会引起其它问题的出现,如绿油变色,金面及铜面氧化等外观问题。但同时还发现,虽然有翻压,但仍然有部分板的翘曲值超出了要求范围,因而可以看到,翻压也不能100%解决翘曲问题,从大量的生产跟地进来看,对于由于印制板设计(比如铜面积分布不均匀,排板结构不对称)而带来的翘曲问题,通过翻压后的改善效果不大。

[1]Sutherlin W, Polsky Y,Ume I C . A relative comparison of PWB warpage due to simulated infrared and wave soldering processes. IEEE Electronic Components and Technology Conference,1998, 48:807-815.

[2]Halvi A S, Ahn W, Agonafer D, Novotny S.Simulation of PWB warpage during fabrication and due to re flow. Thermal and Thermomechanical Phenomena in Electronic Systems, 2004. ITHERM'04. The Ninth Intersociety Conference on 2004,2(2):674 – 678

[3]Koteshwara,Madhava Prasad. Parametric study of process-induced warpage in composite laminates[T].Manitoba :University of Manitoba, 2002

[4]姚兴芳, 赵宝辉, 侯文龙, 赵敏, 巴信武. 四溴双酚A环氧树脂/二氨基二苯砜固化过程的研究.热固性树脂, 2002,02:13-16

[5]徐中明.印制电路板组装中产率模型及试验设计.苏州大学, 硕士学位论文, 2004.

[6]张勤星. 注塑成型工艺优化及制品重量控制[M].郑州大学, 硕士学位论文, 2005.