备件定额管理和优化的流程

2011-09-16田原,董良

田 原,董 良

SKF中国销售有限公司

设备维修需要备件库存,漏储会造成生产和销售损失,超储则造成资金积压甚至过期或过时的报废损失。随着企业规模的不断扩大,这些问题会变得尤为突出。备件库存管理的关键在于备件定额管理。

SKF拥有100多年的物流和备件管理的经验,总结和开发了独具特色的备件定额管理和优化的理念、方法和流程。现笔者对其做简要的介绍,旨在为后续的介绍奠定基础。SKF备件定额管理和优化的理念能平衡备件需求和供给,使用户既能维持足够的备件库存以满足计划性和非计划性维修对备件的需求,同时又避免过量库存。最终实现库存相关费用最小化。

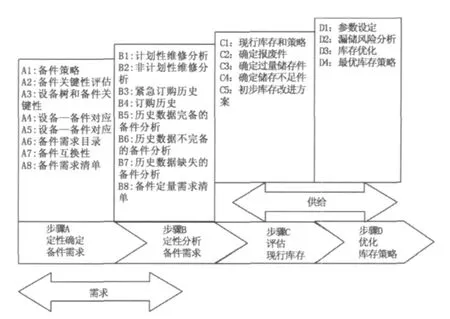

备件定额优化由四个主要步骤构成,每一个步骤完成一项任务。首先,设备被分解为备件,以确定所需的备件种类。然后用计量方法来分析每一种备件的历史需求,并根据历史需求做出未来一段时间内的需求预测。之后将预测的各种备件的需求率和各自目前的库存量作比较,以评估现行库存,确定报废件,过量储存件以及储存不足的备件等。最后,建立数学模型,以总成本为目标方程,用数学规划的方法求得最优化的库存策略,以最小化库存成本。

步骤A:定性确定备件需求

在步骤A里搜集最基础的数据。具体来说,在这一步骤里面确定备件需求的种类,并确定这些备件的一些基本属性,其中包括备件和设备的关系。

A1:备件策略

备件策略确定设备维修的层级。这一步需要工程、维修和采购等方面的专家共同参与,讨论出适合本企业的设备维修策略。设备被分解为维修单元,每一个单元在维修和采供流程中作为一个整体来处理。

A2:设备关键性评估

图1 备件库存定额管理和优化的流程

确定设备关键性对优化十分重要。这一步一般从设备潜在失效的后果入手,用关键性矩阵来综合考虑安全、环境、生产和维修等方面。将设备的关键性分为关键、重要和一般三类。备件的重要程度在很大程度上取决于其所用设备的关键性。

A3:设备树和备件关键性

设备树将设备的功能层层分解。最顶层是设备的主要功能,第二层是完成这个主要功能的辅助功能等。最底层由最基本的一些功能构成,这些功能由各备件独立完成。这些备件都是A1里面得到的维修单元。设备树建立之后,从备件上溯至设备,以确定备件失效与设备失效的关系,即对于某一备件,该备件失效是否会导致设备失效。如果是,并且根据A2,该设备是关键性设备,则该备件为关键性备件。

A4:设备—备件对应

根据A1的备件策略确定每一种设备所需的各备件安装数量。对于每一种设备,列出其所需备件的清单,并附上各备件的名称、描述、所需数量和关键性等信息。

A5:备件—设备对应

相应地,对于每一种备件,列出其安装的设备清单,附上各设备的名称、类型编码、类型描述,该备件的安装数量和其关键性等信息。

A6:备件目录

备件目录的重要性在于通过它可以迅速地查找到所需的备件,涉及的主要任务是确定备件的基本属性及唯一性。备件目录分配给每种备件一个序号,并用一些关键字描述各种备件。备件管理中可能存在这样的模糊,即相同的备件因为安装在不同的设备上而拥有不同的序号和名称。备件需求目录让备件和序号以及名称一一对应,消除歧义。备件的其他属性,包括价格、提前期、估算寿命、产地等也记录在备件需求目录中。

A7:备件互换性

将备件与其可替代备件联系起来。一种备件可能有多种可替代件,一种备件也可能可以替代多种备件。

A8:备件需求清单

综合A1至A7的信息,总结出一份备件需求清单。备件需求清单里的备件与其序号和名称一一对应,不存在歧义。备件的属性,包括其机械属性、物理属性、安装属性和采购属性等均记录在备件需求清单中。至此,定性确定备件需求的工作完成。

步骤B:定量分析备件需求

在步骤A的基础上,步骤B确定每一种备件的需求量。这里需要分析计划性和非计划性的需要,以及在平时和紧急情况下的订购历史。

B1:计划性需求分析

分析为将来一段时间做出的维修计划,根据维修工单确定和统计所需备件,并将备件的定量需求按照时间顺序按一定时间段列出这些需求。

B2:非计划性需求分析

总结非计划性维修的历史数据,统计各种备件在非计划性维修中产生的需求的分布。这些分布用于预测在未来各种备件因为非计划性维修所产生的需求。

B3&B4:订购历史和紧急订购历史

分析订购历史和紧急订购历史,收集在各自情况下订购相关数据。这些数据包括备件价格和提前期。这些信息将用于评估现行备件定额管理的绩效和备件定额策略优化的相关计算。

B5/B6/B7:备件数据的完备性

备件数据的完备性决定了该备件未来需求的预测方法。将备件按照历史需求数据完备性分类。历史需求数据很完备的可以成为连续性备件,历史需求数据比较缺乏的可以成为间断性备件,历史需求数据非常缺乏甚至没有的可以称为慢速流动性备件。这里的历史需求数据缺乏并非由于记录的缺失,而是由于备件寿命较长,在历史上较少产生需求。

B8:备件定量需求清单

根据上面收集的所有信息,能够预测各种备件的需求量。对于历史需求数据完备的备件,用拟合的方法预测其需求。对于历史需求数据不完备的备件,做出合理假设,并根据备件的分类,用同类备件的相关数据作为参考。

步骤C:评估现行库存

根据步骤B的预测,可以评估现行库存。通过简单比较,可以确定报废件、超储件和漏储及储备不足件,并做出一些初步的改进建议。

C1/C2/C3:确定报废件,过量储存件和储存不足件

比较预测出的各种备件的需求和现行库存。没有需求而储存了的备件为报废件,需求较小而储存量明显多于需求量的备件为过量储存件,需求较大而储存量明显小于需求量的备件为储存不足件。

C4:初步库存改进方案

根据C1至C3的结果可以做出初步改进方案。报废件需要被处理掉,过量储存件和储存不足件的库存量也需要做出相应调整。

步骤D:优化库存策略

建立最小化库存总成本的库存策略。列出以订购点和订购量为参数的目标方程,用数学规划的方式解出的最优解,是最优订购点和最优订购量。

D1:参数设定

为了计算最优库存成本,需要设定参数。参数包括全局性参数,如利率、库存持有成本等,以及局部参数,如备件的提前期、寿命、安装数量等。

D2:漏储风险评估

漏储风险根据设备和备件关键性确定。备件关键性用该备件漏储在单位时间产生的损失费用描述。风险值为备件失效概率,备件关键性和备件失效时间的乘积。备件风险是库存总成本的一部分。

D4:库存最优策略

库存总成本由五个主要部分:库存持有成本、备件成本、订购成本、资金的时间价值和漏储风险。库存总成本是库存策略的函数,由各种备件的订购点以及订购量确定,也与D1里面设定的参数相关。通过数学规划的方法使目标函数即库存总成本最小化,以求得最优库存策略,即最优订购点和订购量。